激光去溢料机推送机构的有限元模态分析

周 琦

(江阴职业技术学院 机电工程系,江苏 江阴 214405)

0 引言

随着人们对产品智能化的要求和芯片制造技术的飞速发展,集成电路芯片在机械、汽车和家电等制造领域的需求和使用越来越广泛,成为不可或缺的核心电子元件。在集成芯片制造的末道封装工艺中,管脚产生的溢料去除工艺,对芯片制造的外观质量具有重要作用,而芯片小型化的趋势使传统去溢料设备无法满足使用要求,企业亟需一种新型的去溢料设备来提升芯片生产品质和效率。课题组研发的全自动激光去溢料机,能够对封装后的集成芯片管脚等处溢料进行快速、精准和有效的切割,实现了芯片封装工艺中的零溢料,大大提高了集成芯片的产品品质和生产效率。

在Solidworks 软件中进行全自动激光去溢料机的设计,除了完成零部件的虚拟造型和装配,还可利用软件的Simulation 插件功能对其关键执行机构进行有限元分析,模拟机构在设备运行过程中的运动和受力情况,研究其在共振、疲劳、屈曲和谐响应等情况下的变形,以此发现机构设计中可能存在的问题或缺陷[1],并通过有效的方法对其结构进行改进或优化,使之能够符合预期设计目标和要求,有效提升了关键执行机构设计的准确性和可靠性,大大缩短了设备的研发周期和成本。

针对全自动激光去溢料机中物料推送机构的结构、组成和运动过程研究,对其分别进行自由和约束状态下的有限元模态分析,以此验证机构设计的准确性和合理性。

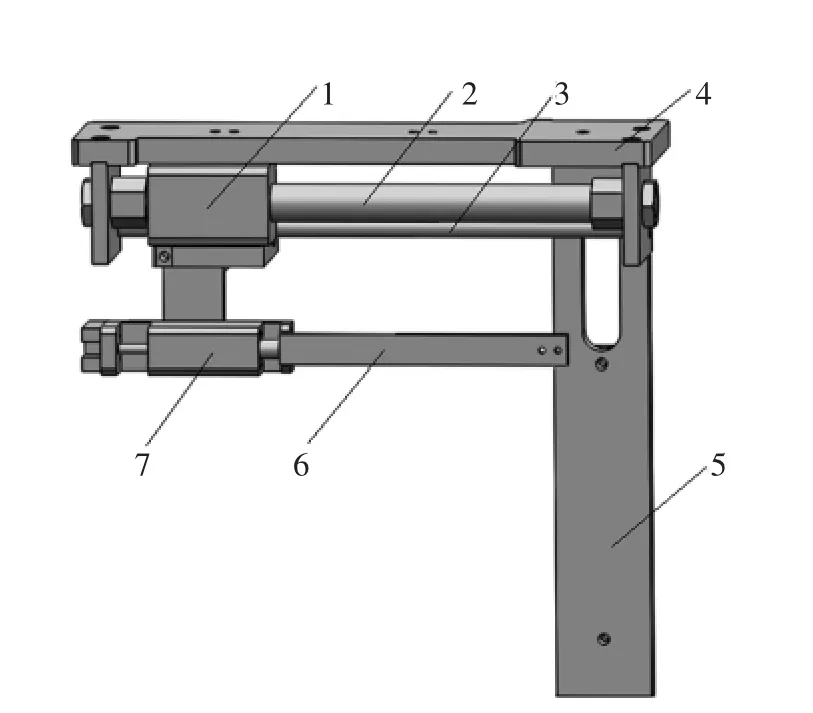

1 物料推送机构简介

如图1 所示,推送机构是全自动激光去溢料机中将坯料准确推送至对应输送带的关键机构,为后续抓取机械手的物料抓取定位做好前道工序准备。推送机构由移动轴承座、光轴、顶板、支撑板、顶杆和气缸等构件组成,安装在轴上的移动轴承由步进电机驱动并通过两个位置传感器按照设定的距离往复运动,带动连接在其上的气缸和推杆组件做同样的运动,到达预定位置时推杆由气缸驱动将集成芯片推送至对应的输送带,并通过推杆末端的传感器检测动作是否到位,完成物料的精准推送。机构中轴承和光轴的制造材料为AISI1020钢,其余构件的制造材料均为6061 铝合金,构件间通过螺栓联接实现定位和固定。

图1 物料推送机构

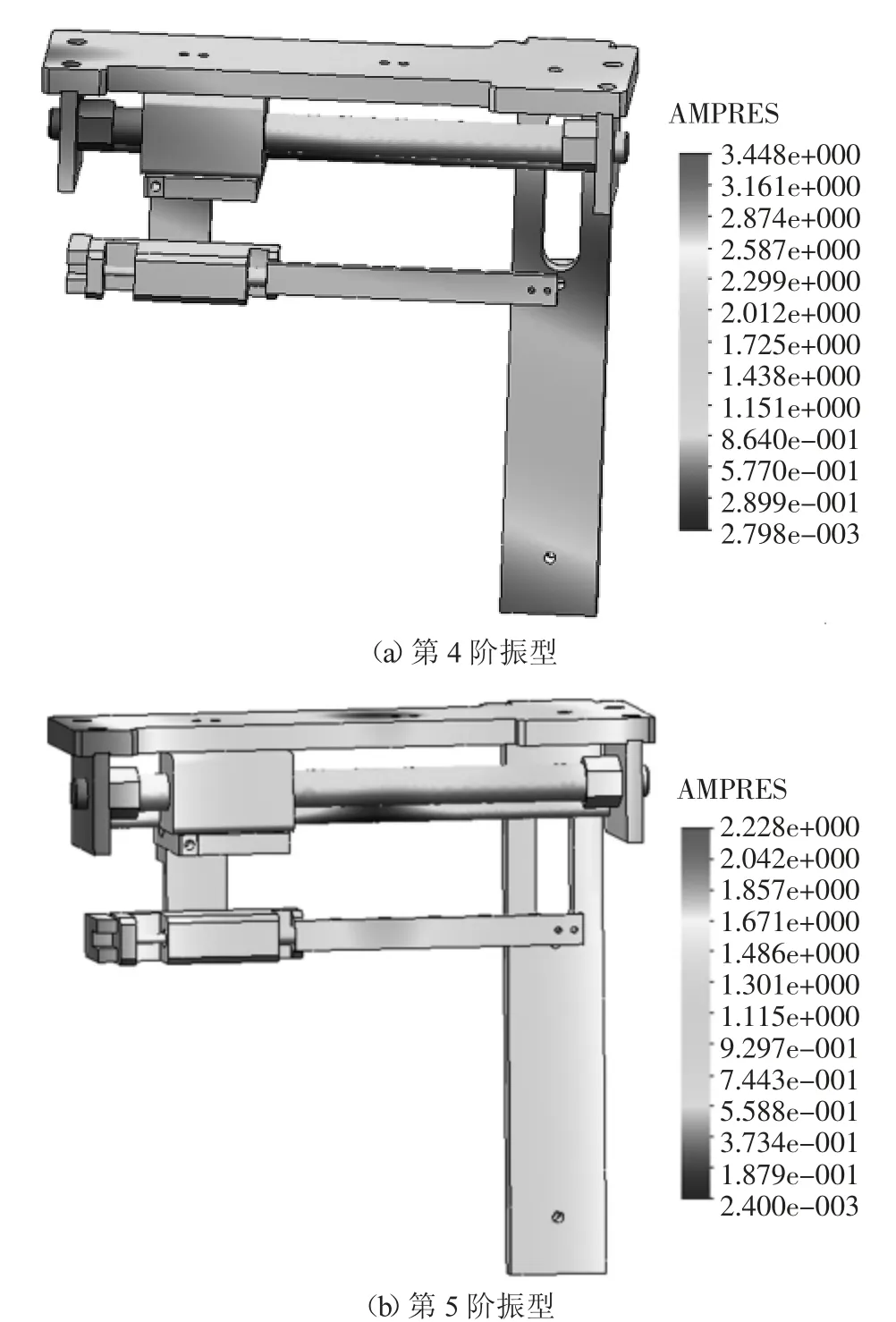

2 自由状态下模态分析

为全面研究推送机构在激光去溢料机工作时的振动变形,可先对推送机构进行自由状态下的模态分析,研究机构在设备处于静态时的自由振动变形,以此为参考研究其在工作时的振动变形[2]。具体操作时在进入Simulation 插件中的“频率”功能后,无需对机构设定任何约束,直接选定机构中光轴和轴承的材料为AISI1020钢,其余零件的材料为6061 铝合金后即可进行网格划分,划分网格后的推送机构有限元模型单元数为50836,自由度数为248706,节点数为82902。点击“运行”后软件自动完成机构的模态有限元计算,得到了推送机构的前5阶固有频率和振型特征如表1 所列,第4、5 阶振型云图如图2 所示。

表1 1~5 阶固有频率及振型

由表1 和图2 可知,推送机构在自由状态下的前3 阶振型为刚体,机构中的零部件未发生任何变形,这里可不作研究[2]。当机器因周边因素产生的静态振动达到第4 阶振动频率时,推送机构中的气缸、推杆左端和顶板右端将发生微量的变形,该变形对集成芯片模组的传送精度影响可忽略不计,支撑架零件的末端绕Z 轴发生扭转,使得机构对芯片模组的传送位置发生变化,可考虑通过增加该零件的横截面来提升其强度和刚度;第5阶振型使推送机构中支撑光轴的左右连接板和顶板发生位移变形,左端由于距离支撑板较远发生的变形量最大,且由于相互间的联接和运动副关系,推杆也发生也相应的位移变形,这将使得输送芯片模组的距离精度变差,影响机构运行的精确度,需考虑对机构的零部件进行一定的结构改进,在保证足够刚度的前提下将左右连接板和顶板的厚度降低5%左右,同时通过增加支撑架10%左右的厚度来提升其结构强度和刚度,使之尽可能避免发生此类共振现象。

图2 自由状态下第4、5 阶振型

3 约束状态下模态分析

前述推送机构在自由状态下的模态分析,通过对机构中顶板和支撑架零件的结构改进即可避免相应共振现象的发生,而对于推送机构在激光去溢料机工作时可能发生的共振,依据推送机构在设备中的位置关系和工作状态添加约束,再次对该机构进行有限元模态分析[3]。具体分析过程首先以机构与设备联接的支撑板侧面设定固定端约束,其余材料设定、网格划分与自由状态下模态分析流程一致,点击“运行”后软件自动完成机构的模态有限元计算,得到了推送机构的前5 阶固有频率和振型特征如表2所列,前5 阶振型云图如图3 所示。

表2 1~5 阶固有频率及振型

由表2 和图3 可知,推送机构在全自动激光去溢料机工作状态时可能发生破坏的频率约在53~283Hz 之间,第1 阶固有频率与常用电器50Hz的工作频率几乎一致,需要特别注意该类振动可能对该机构产生的影响。推送机构第1 阶振型产生的变形是推送端部件绕Z 轴扭转,第2 阶振型是推送端部件沿Y 轴正方向弯曲,第3 阶振型则是推送端部件绕Y 轴扭转,以上三种变形使推送机构的相对位置发生严重错位,导致机构无法正常动作和准确输送物料,其主要原因是由于推动机构须安装在导轨上整体移动,无法进行顶板的及其连接件的两端固定,导致左侧伸出端的联接刚度不足,对于此类振动变形可考虑适当增加顶板与支撑架之间的接触面积,如将顶板右端的高度尺寸增加10%,将顶板设计成阶梯结构并通过倒角圆滑过渡,以此提升机构伸出端在运行过程中的强度和刚度。

图3 约束状态下1~5 阶振型

第4 阶振型除了前述机构伸出端分别沿X、Y轴的扭转和弯曲变形,支撑架零件沿Z 轴方向发生弯曲变形,考虑到机构的末端执行元件推送杆的动作过程,该变形对机构的正常工作影响不大,而推送杆末端是安装传感器,该位置的变形也不会影响机构的精度;第5 阶振型导致推送杆末端的直线位移,与前述第四阶振型一样可忽略不计;虽然,在正常工作状态下机器产生的振动达到表2 中第4、5阶振型的概率微乎其微,但不排除因设备整体及工作环境的影响而产生综合共振现象,因此,在激光去溢料机运行过程中仍需避免这两种频率的综合振动发生。

4 结语

在SolidWorks 软件中完成推送机构的虚拟造型和装配设计,利用有限元方法对该机构进行自由和约束状态下的模态分析,研究机构在激光去溢料机工作中可能产生的振动变形和共振频率[4],发现机构中最可能发生变形的是顶板和其左侧连接板零件,通过分析这些零件的各阶振动变形产生的原因及可能的后果,并有针对性得提出相应结构改进措施,从而达到提升推送机构工作的准确性和稳定性,有效避免共振现象发生的目的。

研究表明,在现代机械产品设计中,对按预定方案设计完成的关键运动机构进行有限元模态分析,对其可能产生共振的频率及其振动变形进行研究,发现设计中存在问题或设计缺陷并加以改进或优化,能够有效提高机构工作性能、产品设计的准确性和可靠性[5]。该方法也可用于自动化设备整机设计的合理性验证与结构改进。