实现高速精密成形的电磁悬浮直线驱动新方式

梁锦涛,卢亮,王丁磊

(西安电子科技大学 机电工程学院,陕西 西安 710071)

为满足成形工艺设备在精密性和高效率方面越来越高的要求,由永磁直线电机(Permanent Magnet Linear Motor,PMLM)直接驱动工件和模具的方式能克服传统传动机构产生的误差和惯性[1]。本课题组一直致力于电磁直线驱动高速压力机的设计理论和样机试验研究,并取得一定进展[2,3],定位精度可达到5 m,最高速度可达2m/s,最大加速度10m/s2,最大行程达500mm。然而传统直线导轨滑块的导向结构仍存在较大的摩擦阻力,限制了直线运动精度和动态响应速度的进一步提升。

无接触的悬浮导向技术能消除滑动摩擦力,获得超高的精度,且无噪声、无磨损、无死区效应。已在集成电路光刻机、纳米制造等高精度定位场合得到广泛应用[4,5]。载荷较大的悬浮导向方式主要为气浮和磁悬浮两种,相比气浮导向,磁悬浮支撑刚度更大、控制更灵活精确、适用范围更广,运行和维护费用更低。因此,引入无机械接触的磁悬浮技术并与大行程直线电机驱动技术相结合,将是实现高速压力机、微成形设备等高精尖应用场合的理想驱动方式。

本文首先探讨了实现精密直线进给的电磁直线驱动方式,在此基础上介绍磁悬浮运动平台的基本类型和工作方式,并对国内外开发出的磁悬浮运动平台进行分析比较。最后分析适用于精密成形的电磁悬浮直线驱动新方式。

1 电磁直线驱动方式

为了满足塑性成形工艺在结构、精度(动态跟踪和静态定位)、动态响应(速度和加速度)、输出力等方面越来越高的要求,应采用新型的直线驱动技术,取代传统的电机+旋转直线变换机构、液压或气压等驱动源。以下分别对目前研究应用较为成熟的几种新型直线驱动电机进行对比介绍。

1.1 永磁直线电机

目前常用的PMLM是在旋转永磁同步电机的基础上变换而来,理论上每种旋转电机结构都有对应的直线形式。如分数槽集中绕组式PMLM[6]、横向磁场PMLM[7]、开关磁通PMLM[8]等。作者已在之前文献[1]中探讨了PMLM直驱式机械压力机等成形设备的结构方式,目前各类PMLM驱动技术已日趋成熟并得到广泛应用,此处不再赘述。

1.2 超声直线电机

超声直线电机(Ultrasonic Linear Motor,ULM)通过压电材料的逆压电效应而激发出弹性体的超声振动,并在定子和动子之间产生摩擦耦合,由弹性体的微幅振动转换为动子输出直线运动[9]。压电驱动使得直线位移定位精度可达纳米级别,并且结构简单成本较低,使其在精密定位中得到广泛的应用[10,11]。但是,由于采用摩擦传动,ULM驱动也有着非常明显的缺陷,包括:材料磨损大,耐用性差;驱动行程较短,通常小于100m;驱动功率较低,难以超过100W;推力特性软,控制难度较大等。

为了提高ULM的驱动范围,可采用宏—微两级结构,即采用PMLM实现大范围驱动和粗定位,再由ULM进行精密定位。能实现毫米级长行程驱动,并且定位精度在纳米级别,使其能应用在微机电系统、精密光学系统和纳米加工等精度定位平台[12,13]。但是,该方式会增加了系统结构和控制的复杂性,削弱系统动态响应速度。

1.3 音圈直线电机

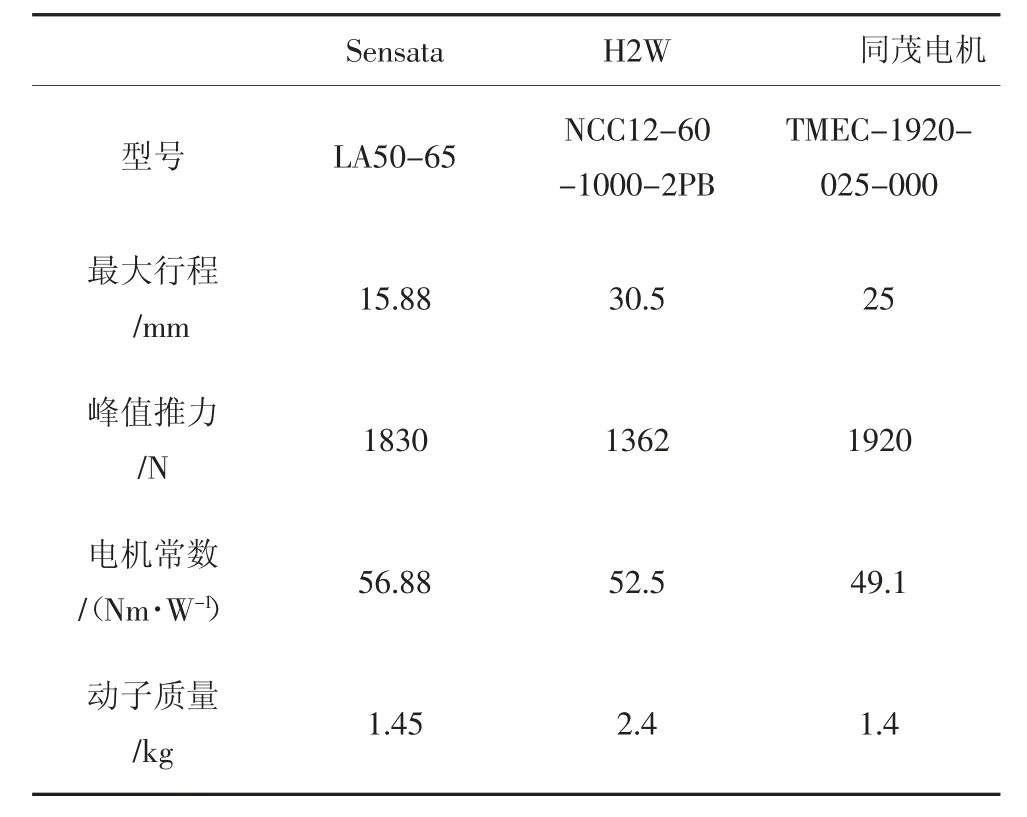

音圈直线电机(Linear Voice Coil Motor,LVCM)基于安培力原理直接实现直线运动,具有圆筒型、平板型、矩型等结构[14]。其中筒型结构最具代表性,带芯轴的圆筒内径装有环形永磁体产生径向磁场,铁磁芯轴上套装有管状线圈及其支撑套筒,线圈通电产生与电流大小等比例的轴向电磁力。LVCM 可设计为动圈式或动磁式;为了提高输出力,可在芯轴上增加一套环形永磁体,实现双层励磁结构[15]。LVCM电磁力能达到1000N,行程可设计为几微米至数百毫米范围内,运动频率可达到1kHz 及以上,定位精度可控制到5nm。在光刻机、扫描探针显微镜、微纳加工等精密定位场合有着广泛的应用[16,17]。如下表1 所示为国内外生产厂商制造的LVCM 系列产品参数。动音圈式LVCM随着输出力矩增大,损耗发热量平方式递增,热变形容易导致定位精度大大下降。另外,随着需求的行程增长,LVCM 的永磁体用量大大增加,并且结构灵活性降低。因此,难以同时实现大推力和大行程的驱动要求。

表1 LVCM 的国内外代表性产品

1.4 平面电机(Planar motor)

采用X-Y 双轴直线电机的进给平台难以消除层叠式结构带来的阿贝误差。可采用共平面结构,即平面电机(Planar motor),在工作台上安装数个电磁驱动单元实现二维平面甚至多自由度的运动。

与直线电机类似,根据电磁力产生原理将平面电机大致上可分为直流型、感应型、同步型和磁阻型等4 类。采用永磁励磁性能更高,因此主流平面电机通常由永磁阵列、线圈阵列和支撑结构、定位检测组件等组成[18]。根据永磁阵列和线圈阵列的结构形式可将平面电机划分为一维阵列组合式,二维阵列对称式和混合阵列式等。

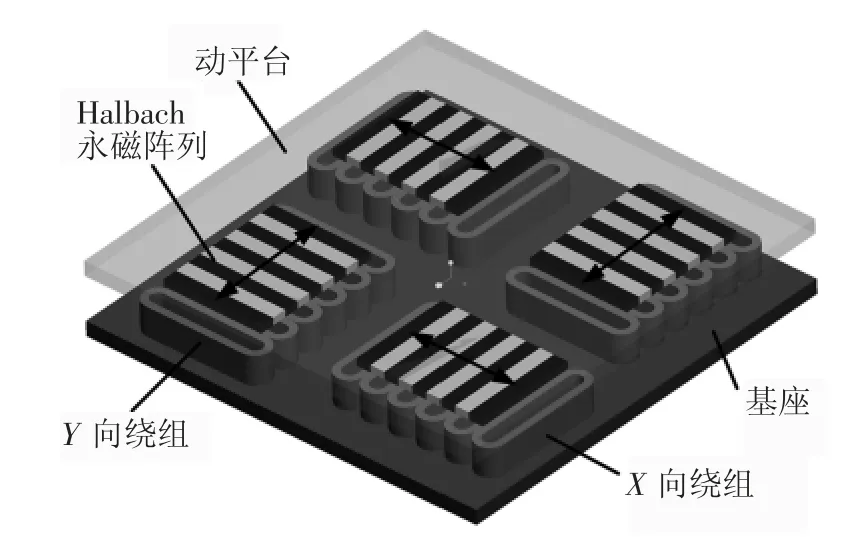

典型的一维阵列组合式平面电机结构如图1 所示,工作台集成4 组相互垂直的一维PMLM[19]。两组产生X 轴推力,两组产生Y 轴推力,各自独立控制XY 两个方向运动,避免复杂的电磁耦合问题。但共平面结构限制了PMLM的电磁场范围,使工作台运动行程较小。

图1 一维阵列组合式平面电机结构

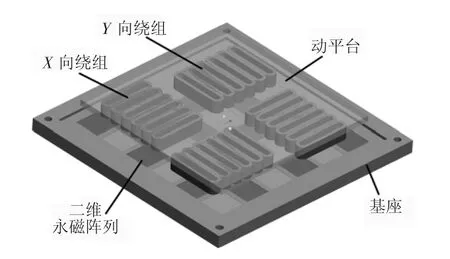

二维阵列对称式平面电机根据动子类型可分为动磁式和动圈式,如图2 所示。励磁永磁体可采用Halbach、Asakawa 等各类新型永磁阵列[20,21]。矩形线圈构成二维线圈阵列,利用复合电流驱动,可直接实现XY 二维平面运动。但由于需要同时控制各方向电磁力,电磁场耦合情况非常复杂,需要进行精确的解耦控制。

图2 二维阵列组合式平面电机结构

混合阵列式复合了一维/二维的线圈和永磁体结构,形式种类多样。例如荷兰、韩国等多个学者提出的动圈式平面电机[22,23],由4 组相互垂直的一维线圈阵列作动子,二维永磁阵列作定子。如图3 所示,该结构可避免复杂的耦合控制。国内清华大学朱煜教授团队研制了一种有槽永磁动圈式PM[24],铁心设计有X、Y 方向双层槽,分别绕制三相同步电枢线圈,控制X、Y 方向推力和运动,能大大提高输出推力密度和功率。日本东京大学的Ueda 提出了一种动磁式大范围运动PM,其中X、Y 双层定子电枢线圈直接印制在PCB 电路板上[25],结构紧凑,控制精度高。

图3 混合阵列式平面电机结构

为提高定位精度,上述平面电机可由气浮轴承,静压轴承等支撑机构进行导向;也可以直接利用电磁单元阵列产生Z 轴向悬浮力实现磁悬浮。下面将结合磁悬浮原理及结构,对电磁悬浮的直线和平面驱动进行介绍。

2 磁悬浮驱动原理与结构

2.1 磁悬浮工作原理

磁悬浮是通过励磁磁场和电枢电流之间相互作用产生的电磁力抵消被控对象的重力而悬浮空中的一种技术,根据不同的工作原理,磁悬浮可分为电磁铁吸力悬浮(Electromagnetic Suspension,EMS)、电动型斥力悬浮(Electrodynamics suspension,EDS)、永磁相斥悬浮(Permanent Repulsive Suspension,PRS)和高温超导磁悬浮(High-Temperature Superconducting Magnetic Levitation,HTS-Maglev)等。

其中EMS 最为常见,通常由电磁铁和导磁材料组成。对电磁铁通入电流后,电磁铁与导磁材料之间产生电磁吸力,控制通电电流可调节电磁吸力大小使其与重力平衡而悬浮[26]。PRS 则较为简单,由永磁体之间同性相斥异性相吸原则实现悬浮。但由于永磁体磁场不可控,可增加励磁绕组对磁场进行调节[27]。EDS 利用短路绕组与永磁体或励磁绕组之间的相对运动,在短路绕组内产生的涡流感应磁场与励磁磁场方向相反,从此产生电磁斥力来实现悬浮[28]。斥力大小与磁感应强度及导体切割磁力线的速度有关,通过控制相关电磁参数可调节悬浮斥力。HTS-Maglev 根据超导体的磁通钉扎特性及抗磁性,当HTS 处在超导态并置于磁场梯度内时,HTS 表面会产生感应电流。与EDS 相似,在HTS 和励磁体之间产生悬浮斥力。由于HTS 电阻为0,故产生的感应电流会一直存在且稳定,但HTS-Maglev 需要配备一套昂贵的超导低温系统。目前关于HTS-Maglev 的研究主要聚焦在磁悬浮列车、电磁发射系统等领域[29,30]。

2.2 磁悬浮直线驱动结构

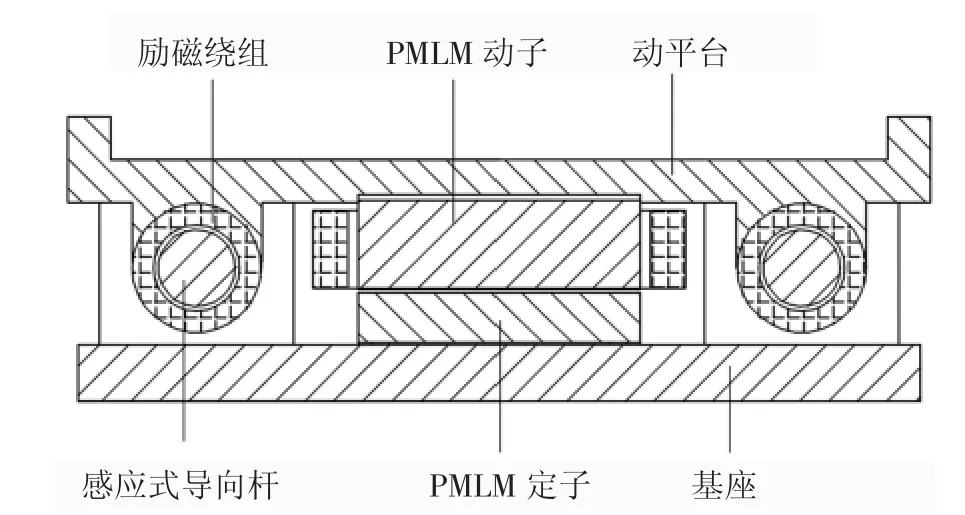

上述磁悬浮类型均可结合直线电机实现大行程无摩擦直线进给运动,结构形式包括磁悬浮轴承式、悬浮导向平板式等。如图4 所示为由一对杆磁悬浮轴承取代传统直线导轨的PMLM,利用EDS 产生电磁斥力实现套筒对导杆的同轴悬浮。平板式结构除需提供纵向EMS 悬浮力,还需提供一对电磁铁调节横向导向力。如图5 所示,EMS 磁悬浮列车均采用该结构方式[31]。另外,亦可直接由PMLM控制绕组的d轴电流产生纵向悬浮力。

图4 磁悬浮轴承式PMLM结构

图5 悬浮导向平板式PMLM结构

2.3 多自由度磁悬浮驱动结构

磁悬浮结合平面电机除能实现平面无接触悬浮驱动外,灵活控制多个电磁模块电磁力能实现空间6自由度(Degree of freedom,DOF)的悬浮驱动,即在直角坐标系Oxyz 下x、y、z 三个方向的平动,以及绕Sx、Sy、Sz三个轴的转动θx、θy、θz。如图6 所示的四个共平台驱动的PMLM模块。除实现的平面运动Sx、Sy、Sz外,四PMLM产生同方向z 轴电磁力可实现z向微动Sz,x,y 相同方向的两PMLM产生相反方向z向电磁力,即可分别实现绕x、y 轴旋转运动θx、θy。该模式可在单一平台上进行多DOF 的超精密位移控制,且动态响应极快,但运动范围相对较小。适合构建纳米精度级别的微动工作平台,如光刻机的定位平台、扫描探针显微镜等。

图6 悬浮力耦合推力驱动多DOF 微动平台

这种悬浮力及推力由同一模块产生的驱动方式存在强烈的非线性电磁耦合,控制算法十分复杂。但结构简单紧凑,加工装配较为容易。另一种方式是悬浮力和推力分别由各自独立模块实现,如图7 所示。PMLM只产生推力,悬浮力由电磁铁产生。使其直接在机械结构上对悬浮力和推力进行解耦,控制方法较为简单,不足之处在于组成结构复杂,加工精度要求较高,装配较为困难。

图7 悬浮力独立控制多DOF 微动平台

3 电磁悬浮驱动的国内外研究

以下结合电磁悬浮直线驱动的国内外研究情况,分析其应用场合及优缺点。

20 世纪末,美国科研机构开始了集成电路光刻机的磁悬浮精密定位平台的相关研究工作。1997年,麻省理工学院的Trumper 教授团队研发了世界上第一台6 DOF 高精度磁悬浮平台[31]。工作台由4 个直线电机模块同步驱动,电机的Halbach 永磁阵列安装在工作台底部,对应的定子线圈安装在永磁阵列下方的基座上。每个直线电机均能提供垂直悬浮力和水平方向(x 或y,由线圈绕线方向决定)的推力,使工作台悬浮在基座定子上,实现用于晶圆定位的x-y平面50mm×50mm 位移,定位误差在5nm(RMS)内,加速度可超过1g。通过4 电机相互配合还能实现其他自由度的微动用于光刻聚焦对准。

参考了Trumper 教授团队的设计和理论,北卡罗来纳大学夏洛特分校的精密测量中心在1999 年搭建了一套用于扫描探针显微镜的长行程扫描平台(Long-range scanning stage,LORS)[32]。同样采用4个悬浮直线电机实现6-DOF 运动,25mm×25mm×0.1mm 的移动范围,定位精度在10nm 以内。2007年,该中心联合加州大学洛杉矶分校等多所高校研制了用于纳米加工制造的新一代磁悬浮平台-多尺度对准定位系统(Multi Scale Alignment &Positioning System,MAPS)[33]。

俄亥俄州立大学的Menq 教授团队也先后研制了多台6-DOF 磁悬浮平台(Magnetic Suspension Stage,MSS),第一台采用10 个电磁致动器对悬浮动子进行控制,其中4 个用于垂直致动,6 个用于水平致动[34]。其动子移动范围为3.0×3.0×1.8mm3,位置跟踪误差在±10 nm 内。在此基础上进行改进,采用4 个直流直线电机提升水平驱动性能,定位跟踪误差缩小至±5nm 内[35]。新一代的微型6 轴磁悬浮平台(magnetic levitation stage,MLS)采用洛伦兹力原理[36],只有CD 唱片大小,重量仅350g。采用3 个微型双轴直线致动器实现动平台的悬浮和驱动,上平移动范围为2×2×2mm,转动范围为4° ×4° ×4°,定位精度高,x、y、z 误差分别为1.1nm(RMS)、0.74 nm(RMS)4.4 nm(RMS)。

Trumper 教授团队的Kim 博士毕业后在德克萨斯农工大学研制了多套纳米级高精度微定位平台。第一代为Δ 型平台,Δ 型动平台的三个边分别由3 个致动器用于水平向运动;Δ 型动平台的底部由3 个致动器用于垂直向运动[37]。x-y-z 平移范围300mm,各轴转动角范围3.5mrad,定位精度高于5±2nm。每个致动器的动子只有磁钢,定子无铁心,平台结构简单紧凑。其后设计了第二代Y 型平台,其与Δ型动平台类似,由6 个致动器实现6DOF 驱动,但其水平移动范围可扩展到5mm×5mm[38]。

此外,德国、荷兰、日本、新加坡等发达国家科研机构均有磁悬浮电磁驱动平台的相关研究和样机实验[39-41]。

国内对磁悬浮驱动技术的研究起步于21 世纪初。西安交通大学的李黎川教授采用一对三磁极电磁铁控制工作台的3 个自由度(z,θx,θy),另外3个自由度(x,y,θz)由平面电机控制[42]。梅雪松教授团队先后研究了多个悬浮与驱动相互独立的精密定位平台[43,44],其中一种的定子由12 个空心线圈组成悬浮绕组,在悬浮绕组中心有4 个相互垂直的推力绕组,对应由36 块永磁体作动子;另一种结构悬浮和驱动均采用电磁吸力方式,在动子上方布置4个U 型电磁铁实现动子悬浮;在动子水平四周布置8 个水平驱动线圈实现动子平动。浙江理工大学的陈本永教授团队设计了一种磁悬浮运动平台[45],通过四组永磁阵列和定子绕组模块之间产生的电磁力作用下,运动平台实现6 个自由度(x,y,z,θx,θy,θz)的微运动。

中南大学的段吉安教授团队研究了磁悬浮直线运动平台[46],在悬浮体内对称安装六对电磁铁实现差动式双电磁力控制,使悬浮体稳定悬浮在定子基座上,直线电机驱动悬浮体沿基座方向进给,实现高精度无接触式直线驱动。在X 轴的基础上可叠加一套相同系统,形成X-Y 双轴运动平台[47]。

沈阳工业大学的蓝益鹏副教授提出了一种双绕组动圈式磁悬浮PMLM[48]。设计初级动子槽上有两套独立绕组,推力绕组输出电磁推力,悬浮绕组产生磁悬浮力,无需额外增加悬浮作用模块。随后又提出了一种可控励磁磁悬浮PMLM[49],把磁悬浮PMLM中定子的永磁励磁替换为电励磁绕组,励磁绕组同时产生悬浮力,而推力绕组仍设置在次级动子上产生电磁推力。

北京理工大学研发了一种新型磁悬浮二维定位平台[50,51]。两组Halbach 永磁阵列和平面线圈布置在移动平台上侧面的X 轴方向;另两组布置在平台下侧面的Y 轴方向,形成“双层驱动+夹层结构”,实现平台的6 自由度运动。

4 塑性成形的电磁悬浮直线驱动

综上所述,电磁悬浮直线驱动各类成形装备能突破传统驱动方式的限制,实现高冲压速度、微纳级精度的塑性成形工艺。长行程大力矩的磁悬浮PMLM适合单自由度的冲头或模具驱动,实现冲裁、拉深、铆接、挤压等工艺。但具体采用何种电磁驱动及悬浮结构,需要根据具体的成形工艺需求进行设计分析。

如图8 所示为本课题组设计的一种电磁悬浮直线驱动冲头结构。PMLM采用双定子单动子结构,一方可以提高驱动力密度,另一方面双边法向吸力可以相互抵消,从而降低悬浮导向力。采用混合式磁悬浮结构,其中前后两侧通过PMLM的电枢绕组控制d 轴电流实现前后位置定位及导向;左右两侧通过独立电磁铁模块控制左右位置定位及导向。模具直接安装在动子上实现直线往复的冲压工艺。

图8 电磁悬浮直线驱动冲头结构

如图9 所示,采用X-Y 双轴PMLM实现双辊夹持渐进式旋压成形工艺。但由于双辊旋压头模具重量较大,并且X 轴的承重比Y 轴更大。若采用磁悬浮对PMLM导向,需要较大的悬浮电磁铁结构尺寸。因此,可采用磁悬浮平面电机结构,通过共平面降低设备复杂程度。

图9 双辊夹持旋压成形设备直驱式结构

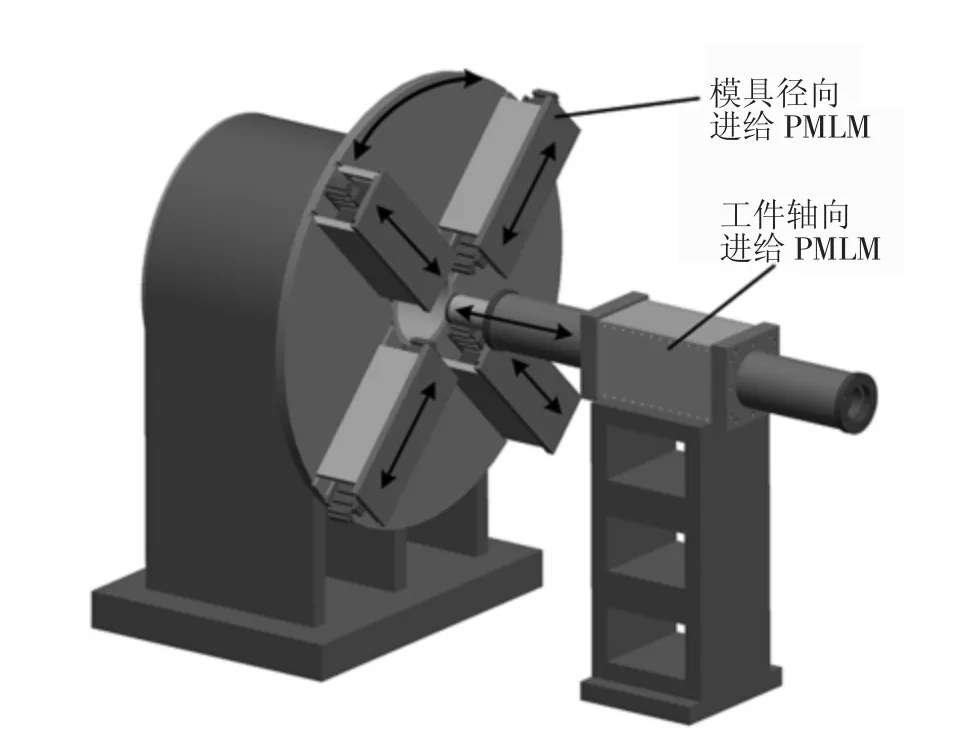

对于复杂的成形工艺,需要对工件和模具的多个自由度进行驱动,如图10 所示为电磁直驱式实现辊轧、旋锻、径向锻等复合成形设备。采用双边结构的磁悬浮PMLM对模具径向进给,并结合直驱式旋转力矩电机实现模具的旋转—直线复合运动;采用四边结构的磁悬浮PMLM实现工件轴向进给。

图10 直驱式多自由度复合成形设备结构

相比磁悬浮直线模块,多DOF 磁悬浮微动平台行程较短,但精度更高,适合纳米级精度的微成形工艺。本课题组将在后续工作中,研究用于微成形的电磁悬浮直线驱动理论。

5 结语

在直线驱动的基础上配置磁悬浮提高成形驱动的动态速度和定位精度,满足高速精密成形工艺需求。本文在介绍直线驱动和磁悬浮拓扑结构、工作原理、国内外研究现状的基础上,分析比较各种驱动结构的优缺点,并针对单自由度、双自由度以及多自由度的成形工艺,提出电磁悬浮直线驱动的新方式。