数控技术在复合材料热模压成套设备中的应用

曹志明,林海龙

(1.合肥海德数控液压设备有限公司,安徽 合肥 230601;2.宁波博信机械制造有限公司,浙江 宁波 315800)

1 导言

复合材料技术发展日新月异,新材料、新工艺、新方法和新理论层出不穷,为现代航空航天、高速列车、高档汽车等结构设计和制造带来了巨大而深刻的变革,同时也对复合材料成形装备行业提出了更高要求。目前国内复合材料成形装备普遍存在生产效率低、能耗高、产品质量低等问题,这也是国产同类装备亟待突破的关键难题。

复合材料热模压成套设备主要应用于高速列车的行李架、车窗围板等热压成形工艺,并可直接推广应用于汽车、飞机等其他载运工具的复合材料热加工生产中。本公司通过开发复合材料大尺寸热模压成形液压机、蜿旋式模具加热装置、变频节能和畅吸式废气脱害装置,采用DFM(Design for Manufacture,设计制造一体化)技术,构成复合材料生产线,整体技术水平居国内先进行列。

2 复合材料热模压成套设备

2.1 产品组成结构

如图1 所示,复合材料热模压成套设备主要由热压主机、电气控制系统、模具数据库系统、废气过滤处理装置、模具加热系统和节能优化系统等部件和系统组成。产品广泛应用于航空航天、高速列车、汽车等行业对各类复合材料的热压成形。

图1 复合材料热模压成套设备

2.2 产品关键技术

复合材料热模压成套设备主要应用的数控技术包含:双闭环数控液压控制系统,在线温度精密控制技术,模具数据库系统,废气收集处理系统。

2.2.1 双闭环数控液压控制系统

双闭环液压控制系统主要包括压力闭环控制系统和位置控制闭环系统。由于复合材料零件具有外形曲面复杂,尺寸精度要求高的特点,要求上下模具成形压制时保持两者之间精密稳定的行程,确保模具形腔尺寸精度。同时压力控制精度要随热成形工艺的变化实时变化,需要保压时,压力波动不影响模具压制过程。为实现上述要求,采用了如下技术保障措施。

(1)液压伺服系统。如图2 所示,该液压位置伺服系统由放大器、电液伺服阀、液压缸、负载以及位置传感器等组成。输入信号经放大后送入电液伺服阀,小功率电信号经由伺服阀转化为阀芯位移信号,然后转换成流量和压力等液压信号,这些信号最后驱动液压缸带动负载完成指定动作。

图2 数控液压伺服系统结构框图

电液伺服阀实现了电液信号的转换和液压功率放大两个功能,故电液伺服阀在伺服系统中起桥梁作用,是系统的心脏。本文中位置伺服系统采用两级电液伺服阀。

(2)双闭环控制器设计。根据系统各项性能要求,设计了双闭环控制结构。内环由电液伺服阀、伺服阀位移传感器、模拟控制器构成;外环由阀控液压缸、液压缸位移传感器、数字控制器和内环构成。内环用来调节电液伺服阀,由伺服阀控制进入执行机构的液体流量,从而改变执行机构的输出速度。外环用来调节电液伺服作动器,使得液压系统的执行元件液压缸按照给定的输入信号运动。

(3)滑块微速蠕动控制装置。在复合材料热压成形工艺中,滑块速度需要慢速下行或者蠕动下行,以满足复合材料在高温压制过程中可在模腔内流动的要求,完成复合材料的热压固化成形。在成形后期开模时,由于凸模将复合材料紧紧压入凹模腔内,凸模上升时需要较大的开模力,同时上升速度必须非常慢,以避免成形工件的形状发生撕裂或残缺。根据上述要求,设计滑块微速蠕动控制装置来解决上述问题。

2.2.2 在线温度精密控制技术

为解决多模具柔性化生产需要,复杂型腔模具加热均衡问题是影响复合材料热模具压制成品率的关键问题。为此,设备中配备了温度检测传感器,与PLC 构成温度闭环控制系统,采用油加热方式实现模具温度的恒温调节,实现了模具在线温度精密控制,温度控制在±3℃,满足了用户工艺需求。具体方法如下:

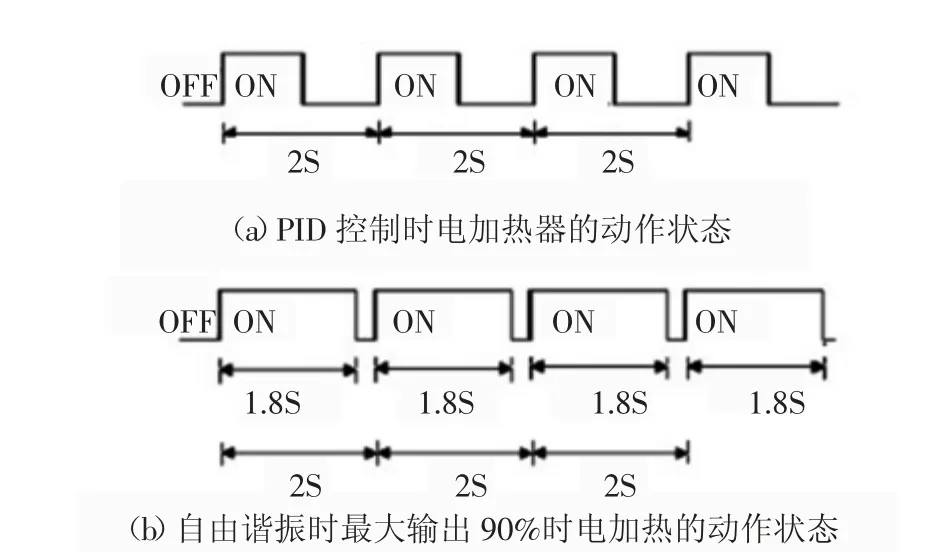

(1)加热单元温度闭环控制系统。由加热器、PLC主控系统、温度传感器、移相触发环节、整流器等构成。其实现过程为:电热器加热,温度由热电偶检测变为电压信号,送到PLC 的温度控制模块转化为PLC 可识别的数字量,每个通道均细分为负偏差计算、控制算法和控制器输出等单元。将系统给定的温度值与反馈回来的温度值进行比较,通过PLC 的PID 控制加热时间,从而实现加热单元温度闭环控制。PID 控制时和自动调谐时电加热的动作情况如图3 所示。自动调谐能够自动设置动作方向、比例增益、积分时间、微分时间等重要参数。使用自动调谐功能就能获得最佳的PID 控制。

图3 加热器系统动作状态

(2)PLC 温度控制模块系统。如图4 所示为PLC温度控制模块系统框图。每个模拟输入都有其各自的模拟值调节(过滤、线性化、缩放比例),每个模拟输出都可与一个控制器输出或一个模拟值调节互连。

图4 PLC 温度控制模块系统的方框图

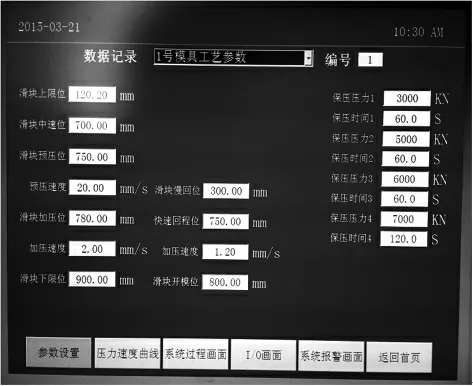

2.2.3 模具数据库系统

为解决多模具柔性化生产的需要,可以采用数据库技术,实现模具参数数据化,方便模具参数调整,缩减模具更换时间。此系统是由主机提供动力单元,在与不同模具结合时实现多种工艺动作要求。通过模具数据库,实现模具参数的预存储,方便用户在模具更换中模具参数的设定,缩短模具更换时间,提高生产效率。如图5 所示。

图5 模具数据控制系统

2.2.4 废气收集处理系统

当复合材料热压成形设备热压多层复合材料时,其中的粘接剂将会释放出某种气体,它有刺激性气味,不仅对操作人员有害,而且会在表面产生气泡,影响加工质量,应及时排除。所以高速动车组列车复合材料热压成形设备在热压工艺中,需要增添废气排放工艺,热压成形工艺需要根据复合材料的材料及面积大小确定具体工艺。当面积较大时,相应热压中产生的废气也就较大,需要压制中反复递增滑块行程。带有排气功能的SMC 专用液压机电气控制系统(发明专利号:ZL 201210311263.5),主要解决SMC 复合材料在热压成形过程中产生大量气泡的问题。这些气泡在一次加压成形过程中不能有效排出,造成产品表面有鼓包或胀破现象。通过研发带有排气功能的SMC 专用液压机电气控制系统,可彻底排出SMC 复合材料热压过程中产生的气泡,避免产品表面有鼓包或胀破现象。新增畅吸式废气脱害装置,自动吸附废气。该系统大大提高了产品合格率,降低了产品成本,节约了原材料,同时也避免传统复合材料零件生产中废气对工人的健康伤害,实现了绿色生产。

2.3 主要成果

该设备先后获得国家授权专利3项,其中发明专利1 项(带有排气功能的SMC 专用液压机电气控制系统),实用新型专利2 项(一种框架液压机滑块上极限紧锁装置;四柱液压机伸缩式立柱保护罩)。

2.4 经济效益分析

复合材料热压成套设备技术水平先进,具有完全自主知识产权,和国际同类产品技术水平相当,价格适中,性价比高,节能环保。复合材料热模压成套设备的研制成功,显著提升了我国复合材料装备制造业的自主创新能力和市场综合竞争力,推动了我国复合材料热压成形技术的发展,具有广阔的市场前景,经济和社会效益显著。该产品也是企业重要利润增长点产品之一。尤其在产品升级数字化控制技术后更加获得客户认可,2020 年该产品累计获得销售收入4500 万元,累计税金270 万元,实现利润320万元。

3 展望

该产品应用先进的数控技术,提高了设备的生产效率,降低了生产能耗,改善了生产环境,可广泛应用于航空航天及高速列车等工业领域。未来,该设备将在远程监控、实时记录,无人化生产线等方面有很大发展,可以实现产品远程控制、诊断检修以及全自动无人化生产的目标。