煤矿开采中的巷道布置及采煤技术解析

*许立达

(山西华阳集团质监站 山西 045000)

引言

煤矿开采具备了十分复杂的环境特点,在具体开采过程中会有各种技术以及安全方面的问题发生,对于煤矿开采工作的顺利开展产生了不利影响。煤矿企业必须将现代化开采技术以及巷道布置(图1)技术进行引进,使煤矿开采实现质量以及效率的整体提升。本文深入探讨了煤矿开采过程中巷道布置以及采煤技术的应用,希望能够为煤矿行业的进一步发展提供有力支持。

图1 巷道布置

1.煤矿开采过程中巷道布置的方法

(1)近距离煤层巷道布置

近距离煤层由于具有较小的煤层间距,因此,在开展煤层开采工作时,煤层之间容易产生较大压力,导致煤层出现稳定性降低的现象,使下层煤层极容易发生安全隐患问题,严重时可能发生下层煤层顶板冒落。为了使此问题得到有效解决,需要针对煤层巷道进行设置。在针对巷道进行设置时,可以采取重叠布置的方法来预防此问题的发生,通过对上下煤层进行顶板位置以及参数的合理平面布置,使整体设计实现科学性,并且使煤矿损失降到最低。同时需要重视巷道设置所具备的安全性。由于在布置近距离煤层巷道过程中,具有较强的复杂性以及危险性,因此,需要严格遵循巷道布置标准要求来有效把控和处理巷道深度。保证上下煤层实现合理化的标高。施工单位在对巷道进行布置时,普遍采取4个煤层的方式,这样虽然产生了较高的利润,但是不具备较高的安全系数,很难达到巷道设置标准。由于近距离煤层巷道布置具有十分复杂且危险的特点,因此,在针对近距离巷道进行布置时,必须严格遵循设计方案,对各项设计任务进行严格执行。

(2)多煤层巷道布置

对于多煤层矿井而言,在进行巷道设置过程中,需要将巷道的设置方案立足于各个层面开展深刻考虑,保证巷道设置实现合理性。由于多煤层矿井具有十分复杂的煤层地质,并且多种因素会对施工效果产生影响,如果上层煤层不具备较高的稳定性,将会对下层煤层造成严重的安全隐患。在煤层支护过程中也存在众多安全隐患,假如煤层支护缺乏科学设计,会导致煤层压力出现分布不均的现象,对煤层开采工作产生不利影响。在针对多煤层进行巷道设计时,如果煤层总共有三层,则需要对煤层巷道进行合理设计,不仅需要使用煤柱进行保护,而且需要合理布置一层上下区域的巷道,同时必须采取合适的支护方法来有效支护和加固一层巷道。对于中间煤层巷道布置而言,需要对下层煤层产生的压力进行考虑,并且对中间煤层进行生产空间的控制,进而使煤矿开采需求得到满足,为巷道后期的维护和检修工作建立良好基础。

(3)高瓦斯煤层巷道布置

在实际开采过程中,高瓦斯煤层具有较高的安全隐患,原因在于高瓦斯煤层中具有十分高的瓦斯含量,在高瓦斯煤层的实际开采工作中,必须根据实际情况进行巷道布置,为瓦斯的有效控制打造出一条通道,在煤矿中需要对解放层进行一定形式的设置,通过对巷道的科学合理性布置,让高瓦斯煤矿实现通风能力的加强。利用巷道布置的主要形式,将瓦斯抽放系统打造出完善和单独的结构,从根本上提高煤矿中瓦斯的通风能力。利用巷道布置,实现瓦斯抽放系统的完善,及时有效的抽放煤层中存在的瓦斯,防止瓦斯安全事故的发生。立足于通风层面而言,可以利用“一进,二回”的方式进行通风系统的设置。对于“一进”而言,其就是强化进风巷代替带式输送机(图2)巷;其中的“二回”从本质上讲就是轨道运料巷道以及回风巷道。经过对巷道通风系统的统建,达到对煤层中瓦斯进行抽取并送风的同时,开展煤矿开采工作的效果。通过巷道通风系统的使用,切实避免因为瓦斯而发生的安全事故,并实现煤矿开采速度的提高,切实避免发生各种安全事故以及隐患。

图2 输送机

2.煤矿开采过程中采煤技术分析

(1)合理选择采煤技术

在煤矿采集工作的实际进行中,必须严格遵循矿产资源的具体类型、分布情况以及区域情况对采煤技术(图3)进行合理选择。目前,旱采与水采是我国采煤技术中最为常见了两种形式。对于旱采技术而言,其中存在着壁式和柱式两种开采体系。壁式开采体系中包括两种开采形式,分别是整层和分层形式的壁式开采,整层壁式开采技术主要适合在柱式体系中使用。目前,在水采工作中柱式体系则是使用最为广泛的开采工艺,主要适用于整层开采工作。

图3 采煤技术

(2)割煤技术分析

在割煤以及装煤技术的应用中,可以展开科学性安排,同时针对采煤机(图4)进行最佳工作方式的选择,细化到进刀方式。一般而言,若煤层相对来说较为平缓,则可以选取双向割煤的形式,进而实现采煤效率的提高。在开采工作正式开始之前,需要对采煤机的实际工作情况进行全面性的检查,为了防止安全事故的发生,需要提前打开采煤机中的冷却装置,并且确保设备的空载运行状态保持在5min以上,进而有效评价和处理采煤机的具体工作情况,当出现故障时必须及时有效的进行处理,将设备后期的维修处理工作落实到位,在必要情况下,为了使采煤效率以及安全性得到保证,必须及时更换。在割煤的整个过程中,需要依据具体状况有效调整滚筒的实际升降情况,在进行割煤操作的期间,必须确保煤壁始终处于一条直线上。当下随着我国机械化的不断推广,我国的采煤效率实现大幅度提高。但是,因为矿井中拥有着相对复杂的地质水文条件,所以在机械设备的实际使用中,还需要对人工的有效调整工作做到应有的重视,及时有效的落实好采煤以及装煤方面的工作,进而使机械设备得到智能化缺陷的满足。对于目前角度而言,在有效应用割煤技术的过程中,还需要重视刀具的科学化使用,其使用的角度、速度和方向均会对效果产生一定影响。

图4 采煤设备

(3)移架操作技术

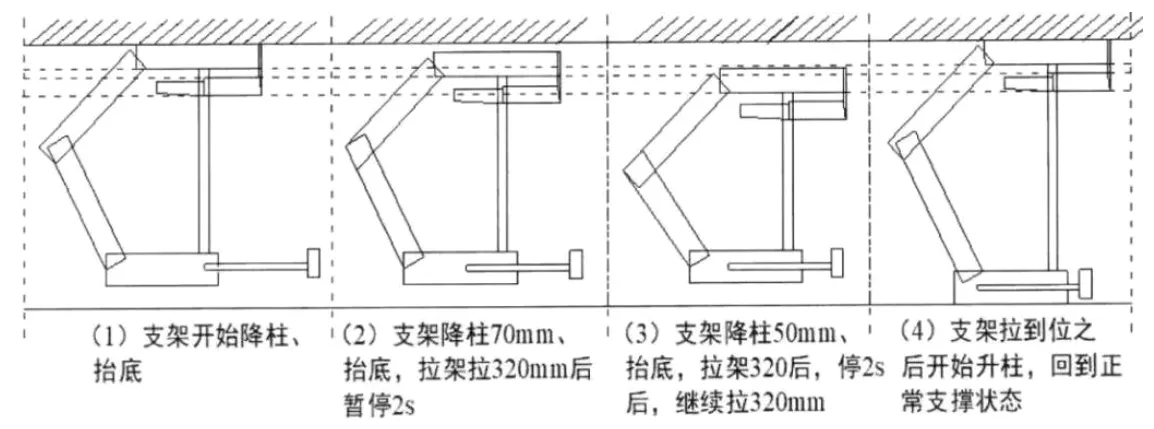

在煤矿开采过程中,手动移架(图5)堪称是一种最为主要的工作面支撑形式,在针对顶板展开支护处理工作时,需要依照一定的顺序展开移动处理,但是,必须引起注意的是,必须对截深距离和速度进行有效控制。在割煤工作顺利完成之后,需要将采煤机进行及时的移动,使新的顶板展现在采煤机眼前。移动支架与顶板相比,具有严重的滞后性,所以,在实际采煤中假如无法将处理工作及时做到,将会对煤矿的安全生产带来严重威胁。一般情况下,在实际采煤中导致顶板损坏事件发生的原因,多半是因为滞后了移动支架的移动时间,导致无法充分发挥支护作用。因此,需要依据煤矿的实际情况,对采煤顺序进行科学确定,同时必须选择具有针对性的采煤技术,并且需要保证按照规章制度操作设备,利用人工辅助,确保采煤工作的正常开展。

图5 手动移架

(4)科学应用推移工作面刮板运输机的技术

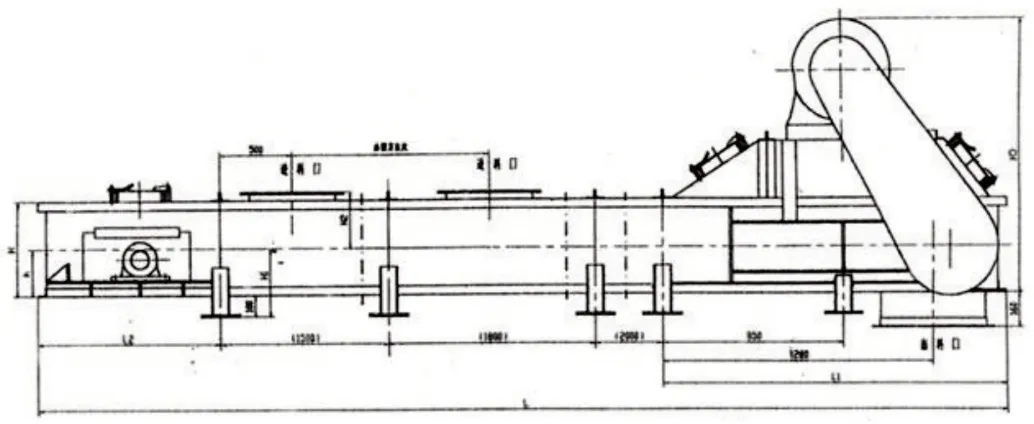

在对割煤操作进行合理开展之后,应注意对推移工作面刮板运输机技术的合理使用,通过运输过程,使采煤机设备得到后滚筒范围的确定,在达到标准要求之后,严格控制运输机(图6)设备运行过程中的弯曲段长度,进而使推移方向达到一致范围。在通过运输带完成运输工作时,应注意对皮带的实际情况进行明确,关键原因在于在运输环节中运输带是十分重要的部分,其性能对采煤的效率以及出煤率具有直接的影响,所以,要求工作人员必须确保皮带的安装质量,并且将调试工作处理到位,每一部分的质量均能达到标准要求,避免出现由皮带安装缺乏合理性而导致的事故问题,为煤矿开采工作的顺利开展提供一定的安全保障。

图6 输送机

3.结语

为了使煤矿事业实现稳定性发展,对于煤矿企业而言,需要对采煤技术进行及时的更新以及完善,构建一套完整的采煤体系,在实际开采过程中有效运用先进的设备以及采煤技术。这样不仅能够使可持续性发展得到需求上的满足,而且能够使煤矿开采实现效率的整体提高,进而满足我国各行各业在煤炭资源中的需求,为社会经济的进一步发展提供大力支持。