Beremin模型预测尺寸效应对A508-3钢断裂韧性的影响

周恒晖,钟巍华,宁广胜,林 虎,杨 文

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

反应堆的安全性和经济性一直是核电发展所关注的重点问题。反应堆压力容器(RPV)是核电站中的关键部件,其材料由具有体心立方结构的铁素体钢制成,具有明显的低温脆化趋势。RPV钢长期运行在中子辐照环境下将发生辐照脆化,使得其脆化趋势加剧[1],从而影响RPV乃至核电站运行的安全性和经济性。

断裂韧性是用于表征RPV钢脆性状态的重要指标[2],一般由紧凑拉伸(CT)试样测试得到。RPV钢断裂韧性实验数据的处理一般使用主曲线法。该方法以芬兰科学家Wallin等的研究为基础,现已有相应的实验标准ASTM E1921。使用主曲线法,首先需确定实验温度,随后进行实验,再对所得数据进行温度和数量的有效性判定,并使用主曲线法中计算解理断裂韧性KJC以及多温度法的一系列计算公式来计算试样的KJC以及韧脆转变温度(T0)。在开展RPV的辐照后断裂韧性研究时,由于反应堆内辐照空间较小,而标准CT样品尺寸相对较大等原因,常需使用小尺寸试样。其中轮廓尺寸为标准CT试样1/2(即1/2CT)的小尺寸样品是目前工程上常用的断裂韧性试样。近年来,尺寸为10 mm×10 mm×4 mm的miniCT(1/6CT)样品由于具有使用材料少,且可在冲击试样断头的基础上进行加工制备,使辐照监督冲击断头得到充分利用的优势,成为了当前国际上RPV断裂韧性实验技术的研究热点之一[3]。但目前对于1/6CT的数据分析方法存在不同观点。有研究认为应用主曲线处理可得到有效的测试结果[4],但也有不同的观点,认为当样品减小至一定尺寸后,其裂纹尖端塑性区会强烈影响裂纹尖端约束水平[5],导致试样的约束度过低,从而对测试结果带来不可忽略的影响,而主曲线法描述的是高约束度试样的断裂韧性数据随温度的变化,无法解决约束效应的问题[6],因此需要在掌握不同试样约束度等尺寸效应的基础上建立相应转换模型后才能得到有效数据[7-8]。相关研究主要以主曲线法为基础,使用K-T(K为应力强度因子,T为平行于裂纹面方向的拉伸应力)、J-Q(J为j积分,Q为约束参数)等双参数方法或Beremin模型来建立转化模型[9]。从保障小样品数据可靠性的角度出发,一般需采取后者方法,在研究样品约束效应的基础上建立数据转换模型或论证小样品数据的有效性。

目前量化表征断裂韧性试样的约束效应方法包括K-T、J-Q[10]、J-A2(A2为约束参数)等双参数方法、K-T-Tz(Tz为面外约束因子)等三参数方法以及Beremin模型方法。其中,Beremin模型方法不仅适合解决约束度效应对解理断裂韧性的影响,而且还擅长分析复杂加载条件下的解理断裂,相对于其他方法能有效提高预测结果的准确度和适用性[11-12]。

目前有不少研究使用Beremin模型方法研究尺寸效应对A508-3钢断裂韧性的影响,以解决不同尺寸的压力容器钢试样的断裂韧性与尺寸的换算问题。Ruggieri等[13-15]应用修正的威布尔应力方法对A515 Gr65压力容器钢PCVN试样的韧脆转变参考温度进行了较为准确的预测,发现采用包含塑性应变的威布尔应力模型确实能使断裂韧性与实验测量更好地吻合。Sokolov[7,16]的实验结果显示了微小试样与标准试样的韧脆转变温度之间的区别与联系,表明经过合适的处理后可将小尺寸试样的断裂韧性数据转化为标准尺寸试样的断裂韧性数据,小尺寸试样可在一定程度上代替标准试样进行实验。曹昱澎等[11,17]通过Beremin的韧性换算模型进行断裂韧性换算,缩小了16MnR钢的1/2CT和1CT试样之间确定的T0之间的差异。这些研究均表明,Beremin模型方法是一种研究断裂韧性试样的尺寸效应的有效方法,可解决PCVN试样、1/2CT试样与标准样品数据的换算问题。但目前对于不同尺寸的CT试样断裂韧性换算的研究较少,对A508-3钢的微小尺寸CT试样(如1/4CT、1/6CT)数据与常用CT试样断裂韧性换算关系的研究结果更是鲜有报导。

为解决以上问题,本文拟开展Beremin模型预测尺寸效应对A508-3钢断裂韧性的影响。采用实验和有限元分析相结合的方式来研究小CT试样的尺寸效应对国产A508-3钢断裂韧性测试结果的影响,利用Beremin模型方法确立不同尺寸小CT试样间的断裂韧性换算关系,建立归一化模型,实现不同小尺寸试样之间的断裂韧性换算。

1 实验程序

1.1 实验材料

本文采用的实验材料为国产压力容器的A508-3钢锻件,材料成分列于表1。热处理工艺为:正火+回火+调质(淬火+回火)+模拟焊后热处理,材料组织为下贝氏体[18]。材料模拟焊后热处理工艺为:在300 ℃以上,加热速率为55 ℃/h,610/620 ℃保温30 h,冷却速率为55 ℃/h,冷却至300 ℃出炉空冷。

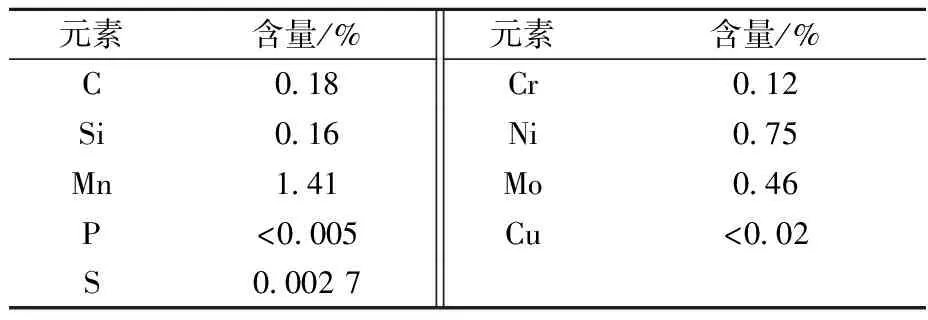

表1 A508-3钢化学成分Table 1 Chemical composition of A508-3 steel

1.2 实验准备

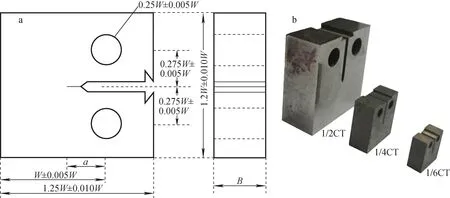

本文测试的样品为工程上常用的1/2CT,以及尺寸更小的1/4CT和1/6CT共3种,其尺寸如图1所示,图1中,a为预制疲劳裂纹的长度,B为试样的厚度,1/2CT、1/4CT和1/6CT的宽度W分别为25、12.5和8.3 mm,使用慢走丝线切割进行样品加工,样品表面的粗糙度优于0.1 μm。

图1 试样尺寸(a)和不同尺寸的样品(b)Fig.1 Specimen size (a) and different sizes specimens (b)

1.3 实验步骤

在进行断裂韧性实验前,首先利用岛津疲劳试验机EHF-EV01KZ-040-1A进行疲劳裂纹预制。采用降K法预制疲劳裂纹,控制模式为平滑模式,实验过程中K不断下降,相应的载荷也下降。本文预制的疲劳裂纹a0/W(a0为初始疲劳裂纹尺寸)为0.55。

断裂韧性实验在万测TSE104C-TS型电子万能试验机中开展,如图2所示。利用Epsilon 3555bp-50HT高低温COD引伸计测量张口位移,精度等级为0.5。低温实验采用液氮喷淋方式,温度控制偏差为±2 ℃。实验时,在样品到温后将保温30 min,然后进行加载,直至发生断裂。断裂后观察断口裂纹,并采用9点法测量,计算初始疲劳裂纹尺寸a0[19]。

1——恒温箱;2——引伸计;3——CT试样;4——销钉;5——试样卡具图2 疲劳实验相关设备与材料Fig.2 Equipment and material related to fatigue test

2 实验结果与分析

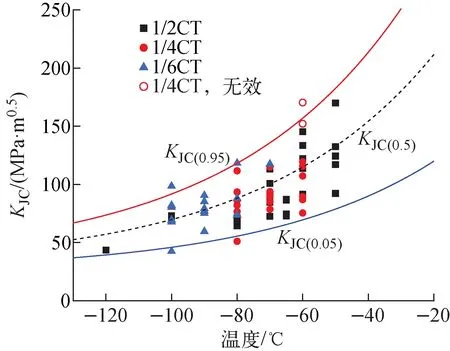

参考ASTM E1921标准中的主曲线法进行实验的数据处理[19]。本文计算得到的数据如图3所示,包括3种不同尺寸试样的数据点,其中空心点为标准判定无效的数据点。图3中曲线是根据主曲线相关计算公式和1/2CT试样数据得到的累计失效概率分别为95%、50%、5%的主曲线。由图3可见,KJC整体随实验温度的升高而逐渐增大,随主曲线的趋势呈概率分布。

图3 断裂韧性实验数据汇总Fig.3 Summary of fracture toughness test data

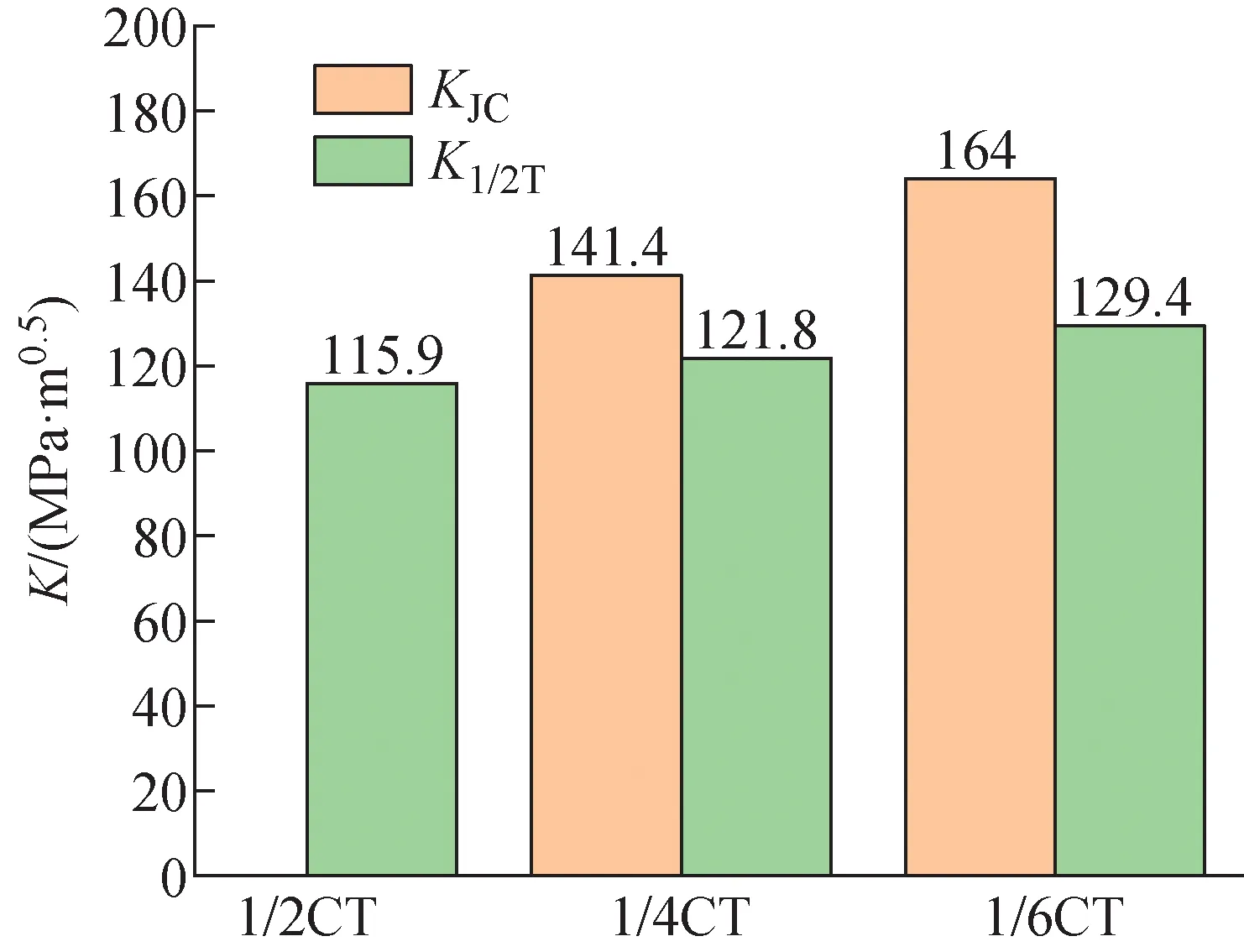

为便于数据对比,计算了不同CT样品所得主曲线对应的-70 ℃时的断裂韧性值,并将其归一到1/2CT尺寸样品的数据进行比较,如图4所示。图4中显示了-70 ℃时3种尺寸试样的KJC和换算为1/2CT时的断裂韧性K1/2T,可以发现,针对1/4CT试样和1/6CT试样实验结果,按照标准公式换算得到的1/2CT数据与1/2CT实验值相比分别有5.1%和11.6%的相对偏差。这是因为基于主曲线理论的标准转化公式只考虑到若裂纹前缘长度增加1倍,则引发解理断裂的脆性相粒子出现的概率也增加1倍这个影响因素,并未考虑试样尺寸对约束度的影响,以及由此引起的断裂韧性值换算偏差。所以为减小该偏差,还需在综合考虑约束效应的基础上建立断裂韧性数据归一化模型(TSM)对数据进行进一步的修正和处理,以确保小尺寸样品数据的可靠性。

图4 不同尺寸试样的归一化数据对比Fig.4 Comparison of normalized data of different sizes samples

累计失效概率计算公式为:

其中:Pf为累计失效概率;σw为威布尔应力;σu为反映材料微观韧性的量,等于Pf=0.632时的σw的值;m为威布尔斜率,与铁素体钢中的微裂纹尺寸分布有关。

可以认为材料相同但约束度不同的试样,只要威布尔应力的大小相同,则其累计失效概率也相同。据此Ruggieri等[20]提出了基于威布尔应力的TSM,尽管宏观断裂韧性由于试样尺寸和形状不同而相差很大,仍可将低约束度含裂纹构件的断裂韧性换算到高约束度含裂纹构件的断裂韧性,同时解理断裂累计失效概率保持不变。用TSM中的σw作为桥梁(K-σw-K)能实现同种材料的不同试样断裂韧性之间的换算,可将小尺寸试样的断裂韧性更为准确地换算为标准尺寸试样的断裂韧性。这样就可将小尺寸试样的实验数据代替标准尺寸试样的数据,进行材料断裂韧性的标定[11]。

本文基于该方法建立TSM,其步骤如下:首先开展有限元模拟计算,然后根据计算结果标定Beremin模型参量m值,最后再结合实验数据建立TSM。

进行Beremin模型参量m标定的主要公式为:

其中:Vi为当前微元体的体积;V0为微元体的体积,是Beremin模型假设的断裂过程区的组成;σ1i为当前微元体的最大主应力;Vpl为计算σw的断裂过程区。

为进行标定Beremin模型参量和建立韧性换算模型的相关工作,需利用有限元软件建模计算并输出数据,包含同种材料在不同输出条件下单元体积、单元的最大主应力和试样的裂纹尖端的J积分的值。

2.1 有限元模型

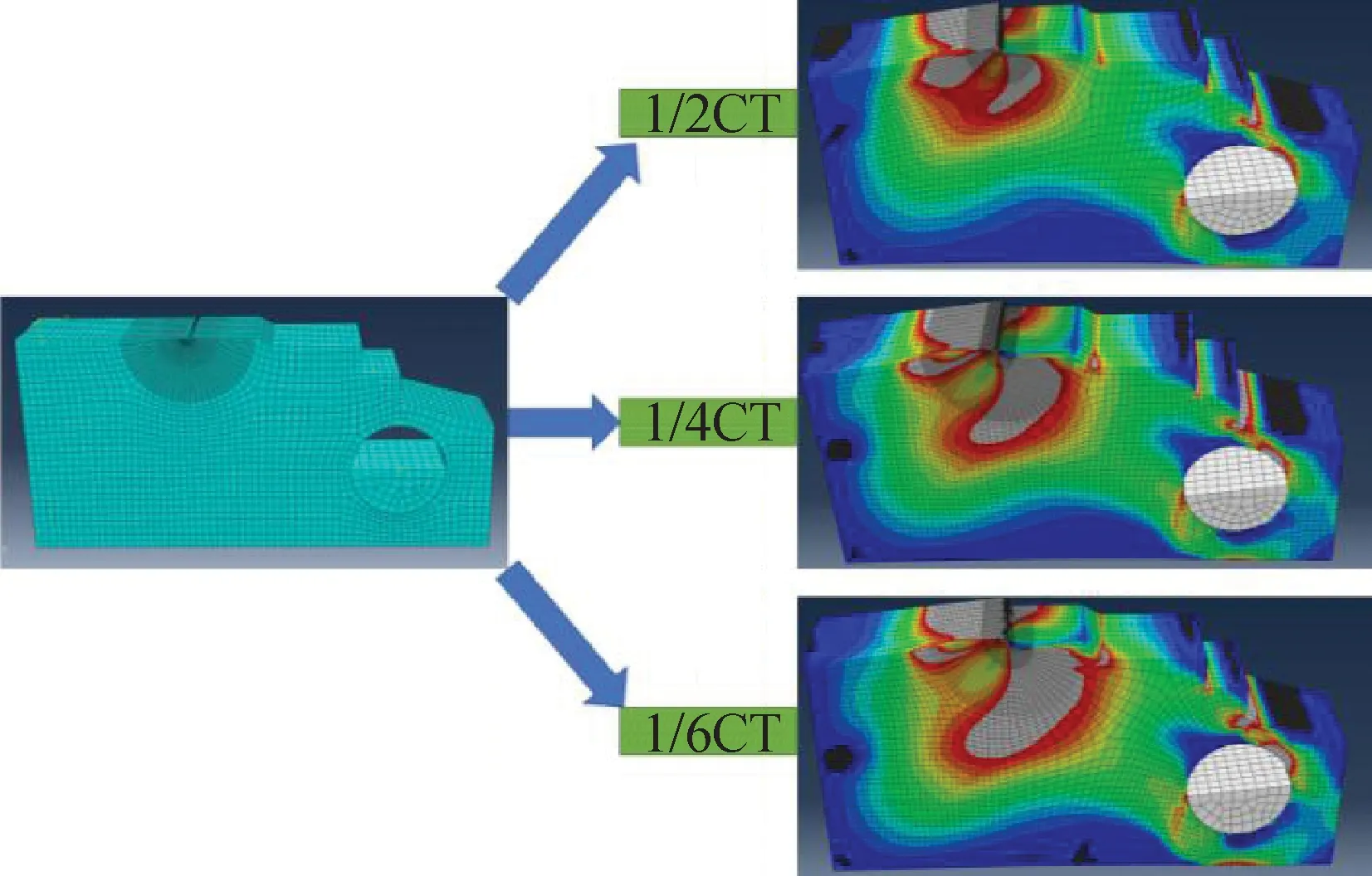

利用有限元计算方法对试样进行三维弹塑性应力分析,步骤如下:分别建立1/2CT、1/4CT、1/6CT试样的三维有限元模型,考虑到CT模型的对称性,只需建立1/4模型就可得到和标准模型相同的结果,每个模型的单元数目为30 000~40 000;单元类型主要为C3D20R;裂纹尖端处的最小单元体积约为8×10-6mm3;每种模型需要的分析步的数量在100~110之间。模型网格划分与模拟计算完成后的最大主应力分布如图5所示,可看出,最大主应力的分布同样反映了试样断裂时的应力状态,试样尺寸越小,塑性区的相对体积越大。

图5 3种尺寸试样变形前后的有限元模型Fig.5 Finite element model of three sizesspecimens before and after deformation

2.2 Beremin模型参量的标定

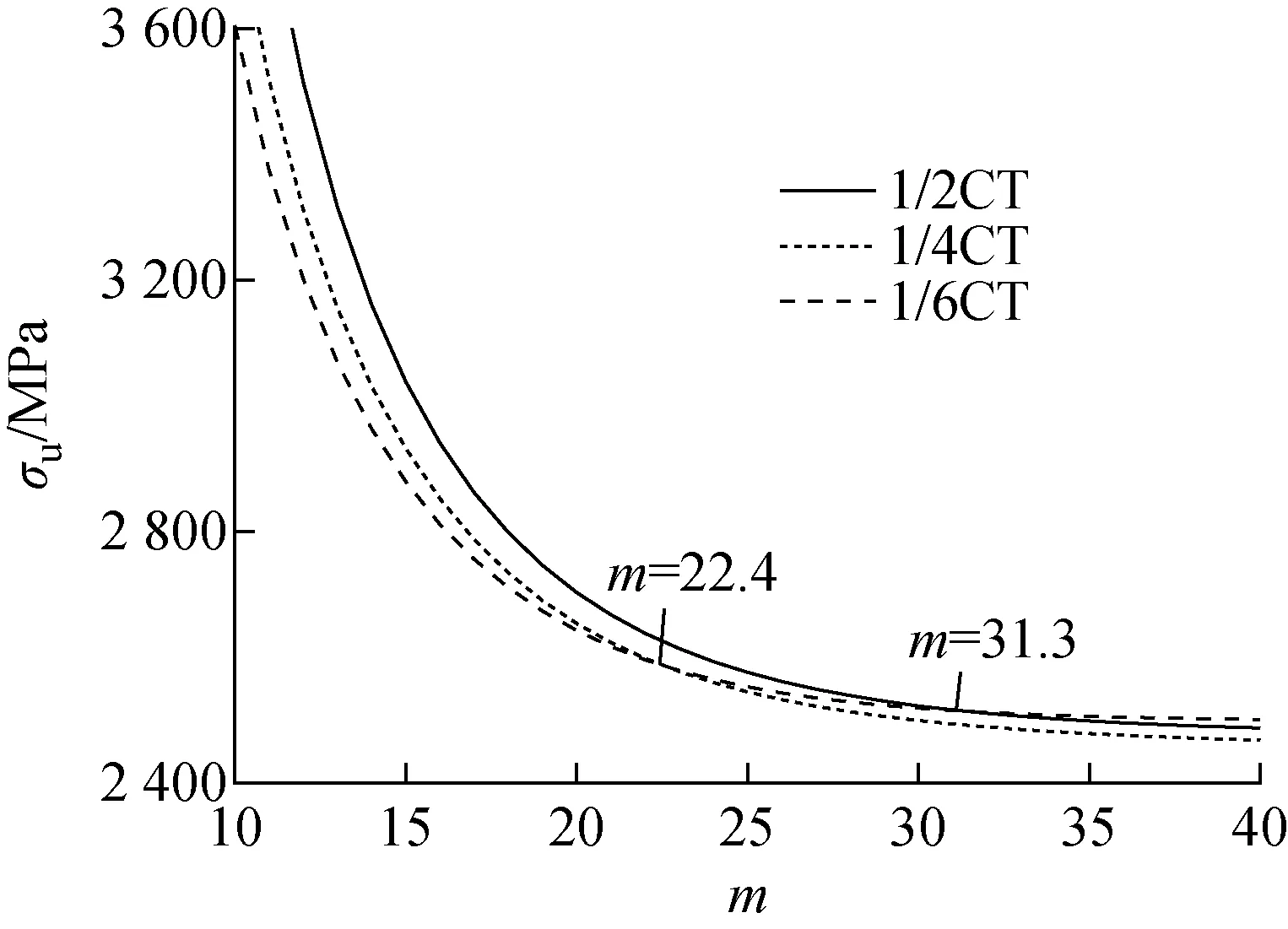

利用有限元计算输出结果进行Beremin模型参量的标定,方法包括RGD法、GRD法和m-σu交点标定法[21],可用于不同约束度情况下的标定。由于m-σu交点标定法计算精度与GRD法相当,且计算步骤更为简单,出于计算简便性考虑,本文采用m-σu交点标定法[11]。其步骤简述如下:1) 分别建立不同约束度试样的有限元模型,并优化模型;2) 通过不同约束度试样的断裂韧性实验数据分别计算得到K;3) 假设一系列m数值,在指定的载荷水平K下提取有限元模型中所有单元的最大主应力σ1和单元体积V0的数据,将最大主应力大于屈服强度的区域定义为断裂过程区,筛选出应该用于计算σu的单元;4) 得到多条m-σu曲线,找到曲线的交点,交点的横纵坐标即为标定所得到的Beremin模型参量m和σu。其中模型参量m可用于建立韧性换算模型。

图6为根据有限元计算结果得到的m-σu曲线。由图6可见,3条曲线有两个交点,其中1/2CT与1/6CT交点处m=22.4,1/4CT与1/6CT交点处m=31.3;同时,3条曲线在m大于25时几乎重合。因为有多个交点,m可取任意一个交点处的值,因为根据交点标定法这两个值是相互等价的解;也可取这些交点所在区间内的任意值,这时相对误差也在可接受范围内。通过多次尝试发现取m=31代入韧性换算模型与实验数据间的相对误差最小,故最终确定m=31。

图6 m-σu交点标定法标定参量mFig.6 Calibration parameter m of m-σuintersection point calibration method

2.3 TSM建立

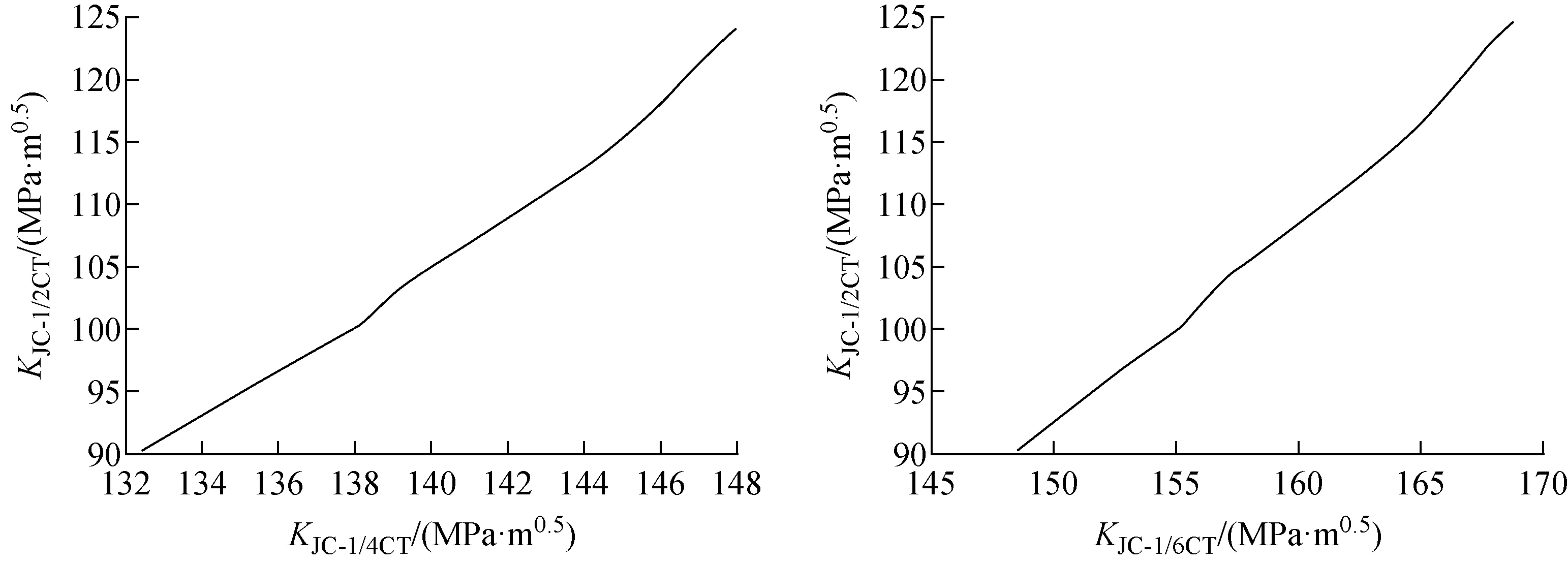

结合实验值KJC并利用TSM计算m=31时的σu,建立KJC与σu的韧性换算关系,结果如图7所示。根据TSM可进一步建立m=31时不同尺寸试样间断裂韧性的换算关系,如图8所示。

图7 3种不同尺寸试样的韧性换算关系Fig.7 Toughness conversion relationship of three different sizes specimens

图8 1/4CT和1/6CT试样与1/2CT试样的韧性换算关系Fig.8 Toughness conversion relationship between 1/4CT and 1/6CT specimens and 1/2CT specimen

为验证TSM的效果,将使用TSM和不使用TSM所得的1/4CT和1/6CT试样断裂韧性归一化数据进行对比,结果如图9所示。由图9可见,相比不使用TSM的数据,使用TSM可将1/4CT和1/6CT试样的断裂韧性归一化的数据相对误差分别减小到3.8%和0.9%,减小幅度分别为1.3%和10.7%。由此可见,使用TSM的换算相对误差相比不使用TSM减小很多,本文所建立的TSM是有效的。其中,使用TSM后1/4CT的相对误差相比于1/6CT的相对误差反而更大,这是因为根据交点标定法,只有当不同约束度试样的曲线之间有交点时,才可进行断裂韧性的换算。但1/2CT和1/4CT的曲线之间没有交点,所以需先将1/4CT的数据换算成为1/6CT的数据,再换算为1/2CT的数据,多进行的换算过程增大了相对误差。

图9 不使用与使用TSM时的预测误差对比Fig.9 Comparison of prediction error between not used and used of TSM

3 结论

1) 1/2CT、1/4CT和1/6CT的断裂韧性整体随实验温度的升高而逐渐增大,试样尺寸越小,则同温度下KJC越大。

2) 基于1/4CT和1/6CT试样数据,利用标准换算方法得到的1/2CT断裂韧性预测值与实际的1/2CT实验数据存在相对误差,分别为5.1%和11.6%。

3) 本文基于Beremin模型建立的TSM可将1/4CT和1/6CT试样的断裂韧性预测值的相对误差减小到3.8%和0.9%,减小幅度分别为1.3%和10.7%。因为1/2CT和1/4CT的曲线没有直接的交点,需使用1/6CT进行换算,多进行的换算过程增大了误差,所以1/4CT预测值的相对误差比1/6CT的更大。