灰岩矿爆破开采岩粉成因及其控制研究

尹岳降,夏文俊,卢文波,刘建成,陈 明,于永军

(1. 中国水利水电第八工程局有限公司,长沙 410004;2. 武汉大学水资源与水电工程科学国家重点实验室,武汉 430072)

为满足国民经济发展需求,石灰石作为重要的建筑材料之一而被用于大量基础设施建设中。岩粉是灰岩矿开采过程中的副产物,通常指颗粒粒径小于某一尺寸而作为废料处理的岩块,岩粉的产生不仅消耗了大量炸药能量,而且不利于矿石的充分破碎和有效利用[1]。虽然岩粉部分可用作建筑材料,但目前产量远大于市场需求,以白鹤滩旱谷地灰岩矿开采为例,岩粉多在10%~17%左右。因此,合理安排开采程序,提高矿石利用效率,对经济高效的生产过程至关重要[2]。

钻孔爆破是目前广泛应用的石料开采手段。炸药爆炸后,应力波与周围岩体相互作用驱使其开裂,从内到外依次形成粉碎区、剪切破坏区、张拉破坏区和弹性区[3]。Djordjevic[4]的研究表明,岩粉主要来自于压缩和剪切破坏区;Iravani等[5]运用离散元软件进一步证实了其观点,并提出拉伸裂纹的合并分支是大块产生的主要原因,因此爆破中应尽量减小压缩和剪切破坏区,并使拉伸破坏区尽可能加大。除爆破破碎外,后续机械破碎过程同样会导致岩粉的产生。Ruszala等[6]运用JKSimMet软件跟踪了Mountsorrel花岗岩矿的生产过程,爆破后的岩粉含量仅占开采方量的5.9%左右,但最终产品的岩粉含量却达到了13.4%,其中粗碎过程是下游加工程序中岩粉形成的主要阶段,除此之外,原生岩体中软弱夹层及裂隙充填物,以及钻孔岩屑等,也会导致生产成品中岩粉含量过高。

控制岩石爆破碎裂过程是降低岩粉的重要方式。粉碎区是岩粉的重要来源,戴俊[7]从三向应力的角度,理论推导了岩石爆破中粉碎区和开裂区的半径大小;Esen等[8]利用混凝土模型爆破试验,结合回归分析提出了粉碎区预测公式;冷振东等[9]考虑了爆炸空腔膨胀效应和破裂区的环向承载力,对爆破破坏分区现有预测公式进行了修正。此外,爆破块度级配也会对岩粉含量产生影响,Kuznetsov[10]和Cunningham[11-13]先后发展了爆破块度预测公式,综合考虑了各种爆破参数对爆破效果的影响。

控制灰岩矿岩粉产量,提高开采效率,是实现矿山绿色高效生产的重要目标之一。本文在前人研究的基础上,系统总结了石灰岩生产过程中岩粉成因及其主要来源,针对爆破破碎过程,分析了诸如不耦合装药,现场混装装药及爆破参数优化等技术对控制岩粉含量的作用,并结合神山长久灰岩矿现场开采爆破验证了相关措施的有效性,对类似灰岩矿生产具有一定的参考意义。

1 灰岩粉成因及其主要来源

1.1 石灰岩破碎特性

石灰岩简称灰岩,是一种以方解石为主矿物的碳酸岩类,常混入黏土矿物、粉砂等杂质,硬度一般不大,属沉积岩类。由于构成石灰岩的碳酸钙细屑和方解石颗粒通常在直径0.05 mm以下,且沉积矿物颗粒之间胶结较弱,相较于其他岩体,石灰岩更易在外部荷载作用下破碎,产生岩粉。

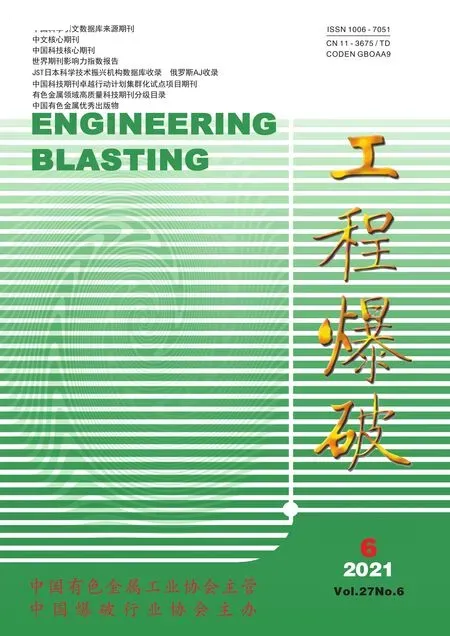

在冲击荷载的作用下,岩体积蓄能量,导致原有隐含微裂纹被激活、扩展,并汇聚成宏观裂纹,破碎大块岩体。因此,形成单位自由表面所需能量大小,是决定岩体是否易于破碎的关键因素之一。邦德分析了许多岩石实际破碎功与块度之间的关系,并用邦德功指数WB表示很大的岩块破碎到80%能通过100 um的筛孔时,所耗费能量的千瓦小时数(见图1),可以看出,相较于花岗岩等其他常用建筑材料,石灰岩邦德功指数较小,在外力作用下更易于破碎。

图1 不同岩石邦德功指数对比Fig.1 Comparison of Bond index between different rocks

研磨性是研究岩石破碎特性的又一重要指标。研磨得到的岩粉粒度和形状,取决于岩石的矿物成分和结构,岩石结构越致密,破碎后粒度越小。武汉地质学院[14]用粒度为2.5 mm的浑圆金刚石,对大理岩、石灰岩、花岗岩等岩石作了研磨试验。石灰岩比大理岩和花岗岩致密,破碎粒度最小,平均直径为0.055 mm,而花岗岩的粒度平均直径为0.21 mm,是前者的3.8倍。在相同的荷载下,石灰岩更易产生岩粉。

1.2 岩粉主要来源

1)爆破破碎。炸药与岩体的相互作用是一个相当复杂的力学过程。爆炸形成冲击波,导致周围岩体被极度压缩形成粉碎区;随后冲击波转化为应力波继续向外传播,在径向应力和切向应力的共同作用下,形成剪切裂隙;当切向应力大于抗拉强度时,岩石被拉断,形成径向裂纹。爆破分区如图2所示。

图2 爆破破碎岩体分区Fig.2 Damage zone of blasting

现有研究表明,1 mm以下细料主要产生于炮孔周边粉碎区[15]。Iravani等[5]运用DEM软件,深入探讨了岩粉的来源,虽然拉伸裂纹的合并分支同样会导致细颗粒的产生,但其粒径一般大于压缩和剪切破坏产生的颗粒。控制粉碎区半径,可以有效降低爆破岩粉含量。

2)机械破碎。原位岩体在炸药作用下碎裂成小块,经过施工机械搬运后进入砂石骨料加工系统。以旱谷地灰岩矿骨料生产为例,毛料被卡车运至粗碎车间,经旋回破碎机破碎后进入半成品料料仓;随后经中细碎车间破碎,一筛、二筛、三筛和四筛车间逐步筛分,及棒磨机制砂,得到不同粒径的成品料,废料部分经水处理车间处理后运离料场。

Ruszala[6]运用JKSimMet软件,对花岗岩矿的生成过程进行了详细追踪,发现爆破岩粉仅占总方量的5.9%左右,而产成品的岩粉含量却达到了总方量的13.4%,其中粗碎是导致岩粉含量增加的重要原因。毛料在破碎机中的加工过程(见图3),大块岩体在碰撞挤压作用下碎裂成小块,并经过整形以逐渐消除棱角,导致大量岩粉的产生。

图3 破碎机石料加工过程Fig.3 Machining of stone in gyratory crusher

3)钻孔岩屑。露天矿通常采用风动类钻孔机械,钻进过程中,钻头高速旋转将岩石破碎成岩屑,并由钻杆注入孔内的高压风将岩屑沿钻杆与孔壁处的环状缝隙处喷射而出。风压在孔口处快速降低,大颗粒岩屑就地沉降,细小的颗粒弥漫在空气中,随风流扩散。钻孔旁堆积岩屑(见图4),成孔以后,类似岩屑往往不单独清理,在爆破后一同进入毛料中,导致岩粉含量增加。

图4 炮孔旁钻孔岩屑堆积Fig.4 Cuttings accumulation beside boreholes

4)裂隙充填物。石灰岩在天然沉积过程中,往往伴随着泥质软弱夹层的形成(见图5),这些夹层的存在会导致完整岩体的力学性质劣化,影响爆破效果。炸药破碎岩体后,软弱夹层中的碎屑和泥质颗粒也会随之剥落进入爆堆中,增加爆堆岩体的岩粉含量。

图5 天然石灰岩中的软弱夹层Fig.5 Weak interlayer in natural limestone

2 爆破岩粉控制技术

爆破破碎是岩粉产生的主要原因,其主要来自粉碎区,而粉碎区的形成主要由炮孔压力决定,施工过程中一般可以通过采用空气间隔装药降低炮孔压力,或者现场混装装药技术,人为调整炸药密度和爆速以提高炸药能量的利用效率,控制粉碎区大小。同时,通过优化孔网参数,调整爆破级配曲线,降低岩粉含量。

2.1 空气间隔装药技术

爆破粉碎区大小主要与炮孔压力和岩体力学性质有关。Esen等[8]通过92组混凝土块模型爆破试验,总结出粉碎区半径rc预测的半理论半经验公式:

rc=0.812(CZI)0.219

(1)

式中:CZI为粉碎区指数,用以描述爆炸荷载作用下岩体粉碎的可能性,可以表示为

(2)

式中:pb为炮孔压力;K为岩体刚度系数;σc为岩体无侧限抗压强度。根据凝聚炸药爆轰理论,作用在炮孔壁上的爆生气体峰值压力可以表示为

(3)

式中:ρe表示炸药密度;VOD为炸药爆速;γ为爆生气体等熵绝热膨胀系数,γ=3.0;κ1为径向不耦合装药系数,κ1=rb/re,其中rb为炮孔半径,re为装药半径;κ2为轴向不耦合装药系数,κ2=(lb+le)/le,其中le为装药长度,lb为空气间隔长度;α为常数,一般在2.0~2.6之间。

岩体刚度系数K主要由岩体力学性质决定:

(4)

式中:Ed为岩体动弹性模量;νd为动泊松比,一般为静泊松比ν的0.8倍。

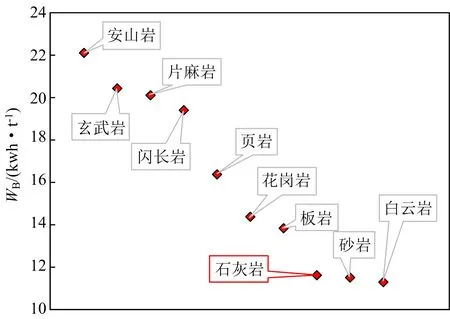

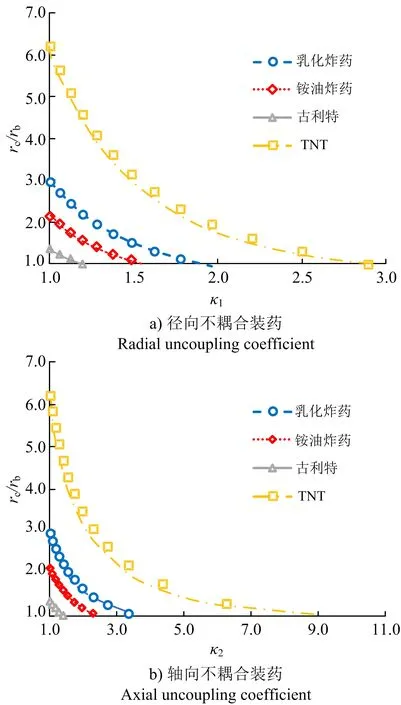

以神山长久灰岩矿为例,参考现场地质勘探结果,结合石灰岩主要物理力学参数(见表1)和几种常见炸药的主要参数(见表2)。得出了不同径向和轴向不耦合装药系数下炮孔周围的粉碎区大小(见图6),可以看出随着装药不耦合系数的增大,粉碎区半径迅速减小,以乳化炸药为例,当径向装药不耦合系数κ1=1.74,或轴向装药不耦合系数κ2=3.14时,基本不产生粉碎区,爆破荷载主要用于驱动岩体开裂而不是压碎岩体,有利于降低爆破过程岩粉含量。

表1 石灰岩主要物理力学参数

表2 常见炸药主要参数

图6 粉碎区半径随不耦合系数变化关系Fig.6 Radius of the crushing zone varies with different uncoupling coefficient

2.2 现场混装装药技术

炸药与岩体相互作用时,由于波阻抗不同会在交界面发生透反射作用,根据岩石性质选择相匹配的炸药类型,对粉碎区的有效控制及炸药能量的充分利用具有重要影响[16]。现场混装装药技术能够根据岩石性质适当调整炸药的爆速和密度,可以实现炸药与岩石的互相匹配,在施工中可以针对岩石类型进行调整,具有很大的灵活性[17]。

由于混装炸药在装入过程中会逐渐变得松软,实际装填密度会有一定程度的降低,一般为原炸药密度的80%~90%。若采用原设计规定的炸药密度和爆速,显然会高估混装炸药的威力。大量实验表明,在一定范围内,爆速与装药密度成线性关系,D表示现场炸药实际装填密度为ρ时的爆速,D0表示生产炸药密度为ρ0时的设计爆速,两者的关系可以表示为[18]

D=D0+M(ρ-ρ0)

(5)

式中:M为与炸药性能有关的系数,一般在3 000~4 300 (m·s-1)/ (g·cm-3)之间,主要通过实验测定,取M=4 000 (m·s-1)/ (g·cm-3)。由式(3)可知,爆生气体峰值压力与炸药密度和爆速密切相关,减小炸药密度,可以有效降低炮孔压力。

由炮孔周围粉碎区随炸药密度的变化(见图7)可以看出,粉碎区半径随炸药密度的减小迅速减小,以乳化炸药为例,当炸药密度为591 kg/m3时,爆破荷载不足以使炮孔周边岩体粉碎,爆破作用主要导致径向裂纹的产生。采用现场混装装药技术,根据现场地质条件随时调整炸药密度,可以有效控制爆破岩粉含量。

图7 粉碎区半径随炸药密度变化关系Fig.7 Radius of crushing zone varies with different explosive density

2.3 爆破参数合理优化

除了爆破破碎过程,机械破碎过程也会导致大量岩粉产生。Ruszala等[6]的研究表明,后续加工产生的岩粉主要来自矿石粗碎,通过加大粗碎用旋回破碎机筛分口大小,可以有效降低岩粉含量。生产过程应通过调整爆破参数,得到块度分布均匀,大块和细料含量较低的爆堆。KUZ-RAM模型是常用的爆破块度预测公式[19],其综合考虑了岩体岩性,爆破参数等因素对块度分布的影响:

(6)

式中:x50为爆破块度中值粒径;A为岩石坚固系数,中硬岩体,A=7;节理发育,A=10;节理不发育,A=12;q为炸药单耗;Q为单孔药量;θ为炸药相对威力。

不同尺寸爆后岩块质量分数P(x)可表示为

P(x)=1-exp[-ln2(x/x50)n]

(7)

式中:n为块度分布不均匀系数,一般表示为

(8)

式中:W为抵抗线;d为炮孔直径;e为钻孔精度标准差,一般取为钻孔深度的5%;m为炮孔密集系数(孔距/抵抗线);L为不计入超钻部分的装药长度。由式(7)和式(8)可知,适当增大炸药单耗,可以降低爆后岩块平均尺寸;适当加大炮孔密集系数,采用宽孔距小抵抗线的爆破方式,可以在一定范围内增大不均匀系数,有利于得到更合理的块度分布,降低大块和细料含量[20]。

3 爆破开采试验

3.1 现场筛分试验

为确定爆破后的矿料粒径分布规律,优选爆破参数,降低石粉含量,提升生产效益,在安徽神山长久灰岩矿先后开展了3次6组爆破试验,对比了孔排距和装药结构对爆破岩粉的影响。每次爆破试验由两组不同的爆破参数合并进行一次爆破,现场使用混装铵油炸药连续装药,炸药密度800 kg/m3,爆速2 800 m/s。采用非电毫秒延时起爆网路,MS3段雷管孔间延时,MS5段雷管排间延时,MS11段雷管孔内延时,主要爆破参数如表3所示。其中第3组试验采用空气间隔装药爆破,空气间隔层位于填塞段材料之下,长度1.0 m。

表3 爆破试验主要参数

爆破试验完成后,对现场爆后毛料进行取样,人工筛分后得到毛料块度级配。每组爆破试验均使用挖掘机分别于炮孔处和炮孔之间部位从上至下依次选取6斗以上样本,以确保取样的代表性。取样后毛料于平整场地利用移动筛分机进行粗略筛分,得到大石(>120 mm)、中石(60~120 mm)和小石(<60 mm)3级石料,并选取部分中石和小石样本于实验室中进一步筛分细化,从而得到毛料整体块度级配和岩粉含量,毛料筛分试验如图8所示。

3.2 试验结果分析

根据现场试验条件,选取颗粒粒径4.75 mm以下碎石颗粒作为岩粉。由于每次爆破试验地质条件和取样条件不尽相同,选取单次爆破同组试验进行对比,各次爆破试验岩粉如图9所示。对比第2次试验的两组爆破,在炮孔密集系数保持不变的情况下,试验4的岩粉含量略微高于试验3,约增大10%,这说明炸药单耗越大,岩粉含量越高。对比第1、3次试验的两组爆破,虽然试验2和试验6炸药单耗相较于试验1和试验5均有所增大,但随着炮孔密集系数的增大,前者的爆后毛料级配更加均匀,大块和细颗粒更少,因此岩粉含量明显降低。对比试验3和试验5,在相同的孔排距下,空气间隔装药爆破的岩粉含量明显小于耦合装药,降低约40%。从现场试验结果可以看出,工程中通过适当降低炸药单耗,采用宽孔距小排距的爆破方式,同时选择空气间隔装药等装药结构,可以有效控制爆破岩粉含量。

图9 各次爆破试验岩粉含量Fig.9 Rock powder in each blasting experiment

4 结论

1)相较于其他岩石,石灰岩更易在外力作用下产生岩粉。矿石开采加工过程中,岩粉主要来自炮孔周边压缩和剪切破坏区、机械破碎过程中的矿石整形、钻孔岩屑及原生岩体中的软弱夹层。

2)可通过优化爆破破碎过程,降低岩粉含量。采用空气间隔不耦合装药及现场混装装药技术,可以降低炮孔内峰值压力,减小粉碎区半径;选用合理爆破参数,可以使爆后块度分布均匀,降低大块及细颗粒岩体比例。

3)神山长久灰岩矿开采爆破试验表明,降低炸药单耗可以有效减少爆破岩粉,同时宽孔距小排距的爆破方式使爆破块度级配更均匀,也对控制爆破岩粉有明显作用。另外,空气间隔装药爆破也是降低爆破岩粉的有效方式。