矿渣掺量对偏高岭土基地聚物孔溶液碱度和地质聚合行为的影响

吕毅刚,王世玉,戈娅萍,肖百豪,彭晖2,

(1.长沙理工大学桥梁结构安全控制湖南省工程实验室,湖南长沙,410114;2.长沙理工大学桥梁工程安全控制教育部重点实验室,湖南长沙,410114;3.长沙理工大学土木工程学院,湖南长沙,410114;4.广东华路交通科技有限公司,广东广州,510550)

地聚物是通过激发(主要为碱激发)富含活性硅铝的天然矿物(如偏高岭土)或工业废弃物(如粉煤灰和矿渣),生成的以离子键和共价键为主的具有类沸石架构或空间网络结构的无机胶凝材料[1−2],具有轻质、可利用工业废弃物制备等优点[3],尤其是制备过程中的碳排放远比硅酸盐水泥的碳排放少,因而,用地聚物制备混凝土被视为土木工程行业节能减排可持续发展的重要方向之一。制备地聚物的硅铝酸盐原料主要有偏高岭土、矿渣和粉煤灰等,其中偏高岭土在常温固化下即可制备较高强度的地聚物,且性能稳定,但偏高岭土价格较高且属于不可再生资源,储量有限[4]。而矿渣属于工业废弃物,价格低廉[5],因此,使用矿渣替代部分偏高岭土制备碱激发复合胶凝材料成为一种更加合理、经济的方案。

目前,国内外学者对矿渣/偏高岭土基地聚物进行了研究。YIP 等[6]研究了偏高岭土对碱激发矿渣的强度以及水化产物的影响,发现随着偏高岭土掺量的增加,碱矿渣水泥的强度先增加后减小,最佳掺量为80%。贺孝一等[7]研究了不同掺量和不同养护条件下矿渣/偏高岭土复合胶凝材料的强度变化,发现当偏高岭土的掺量为20%时,28 d 强度可达到106.2 MPa。杨涛等[8]则认为50%矿渣掺量下复合体系具有最高的强度和致密的孔结构。马国伟等[9]发现在常温养护下,当最佳水玻璃模数为1.3,矿渣掺量为20%~30%时,矿渣可以有效提高偏高岭土基地聚物的物理力学性能,同时大幅度缩短其凝结时间。罗新春等[10]通过调节矿渣与偏高岭土的质量比,控制体系中CaO 的质量分数,研究了原料中钙含量对矿渣/偏高岭土复合胶凝材料地聚物的影响,发现增加钙含量能够提高地聚物的致密性,并且收缩率控制在4%以内。由此可知,矿渣/偏高岭土复合胶凝材料更能有效地提高体系的物理力学性能和降低收缩率。现有研究仍多集中在原材料及激发剂的选用、养护制度、宏观力学性能等方面,关于影响孔溶液pH的因素及pH 的变化规律的研究较少。已有研究表明,与普通硅酸盐水泥混凝土相比,碱激发矿渣混凝土更容易被碳化[11],偏高岭土基地聚物在1 a 内会完全碳化[12],会导致孔溶液pH 过低,并影响孔溶液中氯离子的扩散速率[13],加速混凝土内部钢筋表面钝化膜分解,从而发生锈蚀。目前,人们主要对单一原料下孔溶液pH的变化规律进行了研究。若要大量使用地聚物混凝土,则需将多种材料混合使用并研究其抗碳化性能。

目前主要将原材料用强碱溶液激发来制备地聚物,其水化产物需要一定的碱性环境来维持稳定性,同时,此碱性环境也为钢筋混凝土结构提供了保护作用。硅酸盐水泥体系的碱度主要是通过其水化产物Ca(OH)2的持续溶解来补充[14],但碱激发矿渣和偏高岭土体系中几乎不存在Ca(OH)2,因而,碱性的硬化浆体比水泥浆体更容易碳化。在碳化过程中,混凝土孔溶液碱度及钙含量对碳化速率有重要的影响[15]。与纯偏高岭土体系相比,掺入矿渣的复合体系拥有更高的钙含量,水化后发展出新的复合凝胶结构,从而直接影响碳化产物的形成与微观结构的变化[16],因此,在地聚物混凝土应用中需关注地聚物体系的初始pH和碱度变化。本文作者通过固液萃取法测定复合胶凝体系的孔溶液pH,研究孔溶液碱度和微观结构在不同激发剂模数和矿渣掺量时的变化趋势,进而分析碱度变化的原因;同时,使用改进的酸溶法[17]和反应热分析矿渣/偏高岭土复合体系中的反应行为,以便了解地聚物混凝土的抗碳化性能,从而为地聚物钢筋混凝土的应用提供理论参考。

1 试验概况

1.1 试验原材料

偏高岭土(MK)为内蒙古超牌建材科技有限公司提供的KAOPOZZ系列高活性偏高岭土,矿渣由华新湘钢水泥公司提供。偏高岭土和矿渣的化学组成见表1。碱激发剂采用改性硅酸钠溶液,由工业硅酸钠溶液、固体氢氧化钠和去离子水配制而成。

表1 偏高岭土和矿渣化学组分(质量分数)Table 1 Chemical composition of MK and slag(mass fraction) %

1.2 试件制备方法

首先,将硅酸钠溶液、固体氢氧化钠和去离子水混合配制成质量分数为35%,激发剂模数(M)分别为1.0,1.2,1.4,1.6和1.8的碱激发剂,并陈化24 h。然后,按照矿渣掺量(S)为0,20%,40%,60%,80%和100%掺入偏高岭土中,并倒入JJ-5水泥胶砂搅拌机内进行预搅拌,使得偏高岭土和矿渣分布均匀,再按照液固比(即激发剂质量与偏高岭土和矿渣的总质量之比)1.4称取相应质量的激发剂加入到搅拌机内。先在低速下搅拌2 min再在高速下搅拌3 min,然后将拌制完的浆体注入直径×高为50 mm×50 mm 的圆柱形模具中,在振动台上振动3 min以排出浆体中气泡。试件浇筑完成后,放入标准养护箱内养护至龄期28 d,得到地聚物净浆试件。

将28 d龄期的试件用WAW-2000B微机控制电液伺服万能试验机压碎后烘干,从其中选取20 片长、宽均不大于0.5 cm 且表面平整的试件,用作微观形貌测试,将剩下的碎片进行碾磨,并通过孔径为75 μm 的标准筛,筛选粉末用于孔溶液pH测试和酸溶试验。

1.3 测试及分析方法

目前常用的孔溶液pH 测试方法有高压压榨法、固液萃取法[18−19]。其中,高压压榨法是将试件置于压滤装置内,通过500~600 MPa的高压应力将试件内部孔隙中的溶液挤压出,并测试孔溶液的pH。而固液萃取法是将试件破碎研磨并过孔径为75 μm的标准筛,将过筛后的粉末烘干,将粉末与去离子水按质量比1:10 浸泡于去离子水中,然后测试上层清液的pH。这2 种方法中,高压压榨法具有较高的准确度,但也存在一定局限[20−21],如:1)试样要求特殊制作;2)设备复杂,对操作要求高;3)试件内部含水量或饱和度对测试结果有影响,尤其当含水量过少时,可能无法收集到足量的孔溶液。与高压萃取法相比,固液萃取法可参考文献[22]中的方法,操作简单,耗时短,且所取样品可以进行多种试验,因此得到广泛应用。同时,BÉRUBÉ等[23−26]通过对试验过程中影响孔溶液碱度测试的因素进行研究,认为固液萃取法测定孔溶液碱度具有很强的适用性,能够通过孔隙内部OH−的浸出量表征孔溶液pH的变化规律。为此,本文试验选择固液萃取法作为孔溶液pH 测试方法。为防止碳化,实验使用50 mL密封塑料瓶,加入(3±0.000 3)g 烘干粉末和30 mL 去离子水,密封搅拌30 min 再静置2 h,然后取10 mL 上层清液到离心管内,以4 000 r/min 的速率离心5 min,再从中量取5 mL 澄清液体,用瑞士万通848 Titrino Plus自动电位滴定仪测定溶液中OH−物质的量。每组试验取3次平均值,并按下式计算pH:

式中:a为OH−物质的量,单位为mol。

在进行偏高岭土反应水平测试试验时,首先将一定质量的地聚物粉末置于锥形瓶中,加入适量去离子水和浓HCl 并充分搅拌。在搅拌过程中,逐滴滴加HCl 以补充溶解过程中消耗的酸,然后,使用电位滴定仪监测溶液的pH 变化,待pH 始终稳定在0.2 以下时,使用直径为0.22 μm 的水系滤膜进行抽滤,将滤渣烘干后称量即得到盐酸不溶物质量。按下式计算矿渣/偏高岭土地聚物中偏高岭土的地质聚合反应水平[27]:

式中:βMK为地质聚合反应水平;m为地聚物粉末的质量;w为粉末混合料中偏高岭土的质量分数;m'为盐酸不溶物的质量。

采用TAM-AIR型八通道等温量热仪测试矿渣/偏高岭土复合凝胶体系在20 ℃时的放热速率,并利用EVO MA 25 型高分辨率扫描电子显微镜(SEM)在高真空模式下观测样品表面的微观形貌。

2 结果与分析

2.1 孔溶液pH

图1所示为固液萃取法测试的不同激发剂模数和不同矿渣掺量制备的地聚物硬化浆体的孔溶液pH。从图1可知:随着模数(M)增大,孔溶液pH不断降低。对于碱激发胶凝材料,需要依靠激发剂提供的强碱环境来破坏硅铝质原料的Si—O 和Al—O键,因此,碱激发剂的模数越低,这种破坏能力越强,越有利于硅铝组分的溶出和硅铝聚合反应的发生。但激发剂模数越低也意味着Na2O 含量越高,溶液初始碱性越强,同等质量的原料反应后激发剂内残留的OH−也越多,因此,孔溶液pH也就越大。

图1 28 d龄期时硬化地聚物浆体的孔溶液的pHFig.1 pH of pore solution in hardened geopolymer paste at 28 d

随着矿渣掺量增大,孔溶液pH 不断升高,且当矿渣掺量为0~80%时,pH 近似呈线性增大。这是因为在碱激发条件下,矿渣发生地质聚合反应消耗的碱激发剂量比相同质量的偏高岭土更少[28],因此,矿渣的掺入将会导致复合体系中激发剂过量,且随着矿渣掺入量增加,体系中未反应的游离激发剂更多,残留在孔隙中的OH−增多,孔溶液pH不断升高;当矿渣掺量从80%增加到100%时,孔溶液pH的增大趋势逐渐变缓,且模数越大,这种变化趋势越平缓,当M=1.8 时,pH 几乎不再增大。这是因为矿渣和偏高岭土的组成和结构区别较大,偏高岭土中主要含Si—O和Al—O键,需要在强碱环境中才能被激发,而矿渣中主要的键型为Ca—O,Si—O 和Al—O 键,其中Ca—O 键比Si—O和Al—O键的键能小,更容易被破坏。当激发剂模数增加到1.8时,溶液碱性越弱,更有利于矿渣中的Ca—O键首先断裂溶解出Ca2+,与溶液中的活性SiO2很快生成C-S-H凝胶。激发剂被大量消耗后,溶液中的碱性不足以激发偏高岭土的地质聚合反应。当掺量达到80%时,矿渣成为主要成分,主导复合体系中发生的反应,偏高岭土的溶解和缩聚受到抑制,因此,消耗的碱含量与纯矿渣的碱含量几乎相同,孔溶液pH差别不大。

确保混凝土内部高碱度是保证混凝土中钢筋稳定的重要条件,当混凝土碱度pH>11.5时,钝化膜的保护作用非常稳定;当pH=11.5时,钝化膜处于稳定和不稳定的临界状态;当pH 降至11.5 以下时,钢筋钝化膜遭到破坏,已失去对钢筋的保护作用,若有空气和水分侵入,钢筋便开始锈蚀。普通硅酸盐水泥的孔溶液初始pH 一般维持在12.5左右[29],还拥有一定量的Ca(OH)2作为碱储备。根据试验测试结果,纯偏高岭土地聚物的孔溶液初始pH 在11.75~12.05 之间,均比硅酸盐水泥的pH低,这是因为固液萃取法测试的是稀释之后的pH,由此原孔溶液OH−浓度比测定的有效OH−浓度高10~33 倍[30−31],故它的实际pH 在12.75 以上,高于硅酸盐水泥孔溶液的pH,但地聚物没有Ca(OH)2晶体作为碱补充,在长期服役情况下,钢筋易受外界侵蚀而处于不稳定状态。而含有适当掺量的矿渣一方面可明显提高体系内部的初始碱度,保证复合体系的稳定性,另一方面,生成的C-S-H凝胶与N-A-S-H 凝胶交织形成更致密的网络体系,提高结构的密实性,阻止外界物质的侵蚀。

2.2 地质聚合物早期反应行为的影响

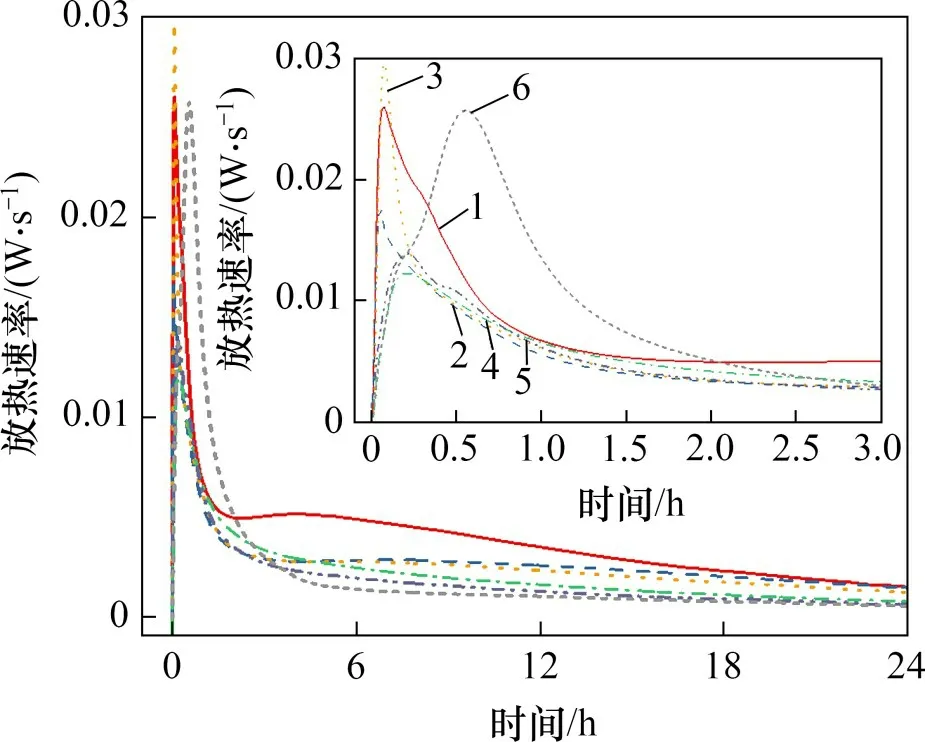

对不同矿渣掺量(M=1.2)下偏高岭土基地聚物24 h 内水化速率变化进行研究,结果如图2所示。由图2可知:纯偏高岭土试样在3 min 左右出现第一放热峰,达到最大值0.029 W/s,而矿渣的放热峰值出现在30 min 后,放热速率为0.025 W/s。第一放热峰代表原料颗粒与碱激发剂接触后,硅、铝氧键被OH−离子破坏形成硅铝单体所释放的溶解热[8],偏高岭土的反应速率较矿渣更剧烈;5 h后,偏高岭土出现了第二放热峰,此时,放热速率较低,达到峰值的时间更长,而矿渣在24 h 内并未出现第二放热峰。第二阶段的反应主要是溶液中的硅铝单体逐渐饱和,聚合形成铝硅酸盐低聚体,进而生成铝硅酸盐凝胶并放热;矿渣掺入偏高岭土后,随着矿渣掺量增加,试样的最大放热峰出现延迟,并且当掺量低于或等于40%时,出现起伏不明显的第二放热峰,当掺量超过40%时,第二峰逐渐消失。这说明加入矿渣增大了偏高岭土与碱激发剂接触的面积,降低了偏高岭土的前期溶解和聚合速率,使得激发剂能够与原料颗粒充分接触,整个反应过程缓慢而均匀,完成度更高。但只有当矿渣掺量为40%时,放热速率峰值接近0.03 W/s,超过了单一掺量试样的放热速率峰值,表明40%掺量能够最大限度地促进体系中初始钙硅铝等单体溶解,有利于后续聚合反应的进行。

图2 不同矿渣掺量时的地聚物放热速率(M=1.2)Fig.2 Exothermic rate of geopolymer with different slag contents(M=1.2)

对不同激发剂模数(S=40%)时的矿渣/偏高岭土复合体系水化放热速率进行研究,结果如图3所示。

图3 不同激发剂模数时的地聚物放热速率(S=40%)Fig.3 Exothermic rate of geopolymer with different activator modulus(S=40%)

由图3可知:当激发剂模数由1.0 增大到1.6时,复合体系进行的反应大致相同;随着模数增大,体系溶解阶段放热速率不断降低,第二放热峰也慢慢消失。模数增大意味着液相环境的pH下降,减少了碱激发剂对原料的破坏作用,降低了硅铝分子的溶解放热量;另一方面,模数增大意味着体系中活性SiO2含量增大,有利于凝胶的形成,但模数增大,激发剂内SiO2的聚合度增大,降低了其反应活性,减少了凝胶生成时释放的热量,第二放热峰更不明显。而当模数为1.8时,第一阶段溶解放热后出现了1个明显的诱导期,这是因为高模数低碱度环境更有利于矿渣的溶解,而偏高岭土颗粒溶解难度增大,激发难度较高,在矿渣掺量为40%时仍然是偏高岭土占主导,因此,矿渣首先发生溶解,进入液相中的Ca2+与激发剂中的活性硅反应生成C-S-H凝胶并包裹在原料颗粒表面,使得反应延缓。

2.3 地质聚合反应水平的影响

图4所示为不同激发剂模数与矿渣掺量下偏高岭土的反应水平。

图4 不同模数与矿渣掺量下偏高岭土的反应水平Fig.4 Reaction level of MK with different modulus and slag dosages

由图4可知:当矿渣掺量从0 增加到40%时,所有组的地质聚合反应水平均呈增大趋势,表明矿渣的掺入可以增大体系中偏高岭土的反应水平;在低模数下(M为1.0,1.2和1.4),偏高岭土的反应水平在掺量为40%时达到最大,相对于未掺矿渣组,分别提高了18.88%,18.13%和23.89%,而在高模数下(M为1.6和1.8),当掺量为60%时,偏高岭土反应水平达到最高,分别提高了24.65%和28.65%。这是因为激发剂模数越低,Na2O 的含量越高,液相的pH越大,偏高岭土和矿渣的溶解难度均较低,释放的硅、铝单体更多,而矿渣的掺入也溶解出更多的Ca2+,消耗了体系中硅、铝单体生成C-(A)-S-H凝胶,促进了偏高岭土的溶解;当矿渣掺量进一步增大时,高碱性环境促使生成的C-S-H凝胶包裹在原料颗粒的表面,后期的反应由液相的扩散控制,阻碍了偏高岭土反应的进行。在高模数下,低碱性环境本身不利于偏高岭土的溶解,一方面,矿渣加入后消耗了体系中硅单体,促进了原料的溶解;另一方面,矿渣掺量越高,消耗的激发剂越少,能够留下更多激发剂与偏高岭土发生反应,因此,低碱环境中矿渣越多,越有利于激发剂与激发剂与偏高岭土的反应。在不同的碱性环境下,存在最佳的矿渣掺量,能够平衡Na2O和SiO2含量对偏高岭土/矿渣复合体系的双重影响,使得整个体系的反应达到最佳水平。在合理矿渣掺量范围内,矿渣的掺入能促进偏高岭土的溶解,提升反应水平,同时减少对碱激发剂的消耗量,既提高了偏高岭土的反应水平,又提高了硬化浆体的孔溶液pH。

2.4 矿渣掺量对地聚物浆体微观形貌的影响

不同矿渣掺量偏高岭土基地聚物浆体微观形貌如图5所示。

由图5可知:纯偏高岭土基地聚物(S=0)中有大量大颗粒原料未参与地质聚合反应,覆盖在凝胶产物表面,与基体结合不紧密,浆体结构较疏松;当矿渣掺量增加至20%~40%时,硬化浆体结构明显更加致密,未反应颗粒逐渐细化,数量相应减少,此时,矿渣的掺入能促进偏高岭土的地质聚合反应,提高反应水平,同时,经碱激发生成无定型C-S-H凝胶填充了浆体中的空隙,改善了体系的微观结构。当矿渣掺量进一步提高至60%时,虽然反应水平明显提高,但硬化浆体疏松开裂。当掺量为80%时,体系中主要是以矿渣为反应主体,硬化浆体结构与碱激发纯矿渣(S=100%)结构相似,整体结构较致密,反应水平较高,但表面均出现少量微裂缝,收缩较严重。YIP 等[6,32]也认为矿渣掺量过高会对结构产生不利影响。

图5 不同矿渣掺量下偏高岭土基地聚物浆体SEM形貌图(28 d,M=1.4)Fig.5 SEM of geopolymer slurry with different slag contents(28 d,M=1.4)

3 结论

1)随着激发剂模数升高即初始碱性输入量越低,地聚物孔溶液pH随之不断降低。而矿渣的掺入不仅使孔溶液pH提高,且能够填充孔隙,密实体系结构,阻止外界物质侵蚀。

2)在不同碱性环境下,存在最佳的矿渣掺量,能够平衡Na2O和SiO2含量对偏高岭土/矿渣复合体系的双重影响,使得整个体系的反应达到最佳水平。

3)当矿渣掺量为40%时,复合体系溶解出最多的钙硅铝单体,更有利于后期聚合反应的进行。在此掺量下,偏高岭土反应水平较高,微观结构更加致密。