冶炼烟气制酸尾气脱硫装置的优化

刘 亮

(江西铜业集团有限公司贵溪冶炼厂,江西贵溪 335424)

硫酸生产过程中产生的SO2、硫酸雾等大气污染物,是我国含硫污染物控制和减排的重点。江西铜业集团有限公司贵溪冶炼厂(以下简称贵冶)硫酸车间硫酸一系列于1985年投产,目前单系列w(H2SO4)98% 工业硫酸生产能力约 600 kt/a,尾气排放量约165 000 m3/h。由于设计原因,装置转化率偏低,尾排SO2浓度较高。贵冶于2010年投用活性焦脱硫装置,因其脱硫效率偏低,导致硫酸一系列尾排SO2浓度仍然偏高,无法满足日益严格的国家环保要求,必须对硫酸一系列脱硫装置进行改造。依据贵冶硫酸二系列和四系列离子液脱硫装置的运行状况,决定将硫酸一系列尾气的脱硫工艺由活性焦脱硫改造为离子液脱硫,并进行相应优化。

1 工艺原理

离子液脱硫工艺采用的吸收剂是以有机阳离子、无机阴离子为主,添加少量活化剂、抗氧化剂组成的离子液溶液。其脱硫机理[1-2]如下:

式(1)中R代表离子液吸收剂,该反应为可逆反应,离子液吸收SO2为放热过程,低温有利于SO2吸收,高温有利于SO2解吸。脱除和回收制酸尾气中SO2的同时,离子液可以循环使用。

2 工艺流程

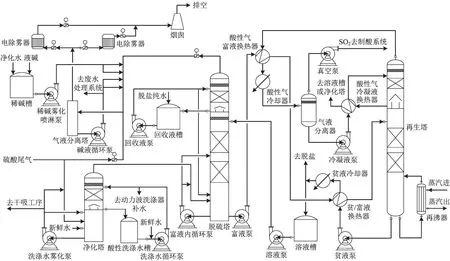

硫酸一系列离子液脱硫工艺流程见图1。

图1 离子液脱硫工艺流程

自硫酸装置来的尾气进入脱硫装置入口烟道,通过烟道中部的雾化喷嘴降温后,进入净化塔下部,与净化塔上部喷淋的洗涤液逆向接触,对尾气进行降温、除尘、除酸雾。净化后的尾气由脱硫塔下部进入,经过吸收段与贫液接触脱除尾气中的SO2。经吸收SO2后的尾气再经过回收段,洗涤回收其中夹带的离子液。脱除SO2的尾气经过电除雾器进一步除雾后送入烟囱排放。吸收SO2后的富液暂存于脱硫塔底,通过富液泵输送,经酸性气富液换热器、贫/富液换热器升温至95 ℃左右进入再生塔再生。富液在再生塔内解吸SO2,自流进入再沸器,通过蒸汽加热的方式进一步解吸成贫液。再生塔底的贫液通过贫液泵输送经贫/富液换热器、贫液冷却器降温后进入溶液槽,再通过溶液泵输送至脱硫塔重新吸收SO2。再生塔解吸出的SO2随蒸汽由再生塔顶引出,经过酸性气富液换热器、酸性气冷却器冷却后去气液分离器,SO2气体返回制酸系统制硫酸,冷凝液通过泵送回再生塔顶,维持水平衡。

3 运行过程存在的问题及解决措施

3.1 净化塔入口烟道玻璃钢碳化

净化塔入口烟道上部玻璃钢段长时间运行,容易被浓酸雾碳化。制酸装置二吸塔出口烟道材质为碳钢,离子液脱硫净化塔入口烟道为玻璃钢材质。改造前两种不同材质的烟道通过法兰连接,在玻璃钢烟道上部设置1个雾化喷嘴,由净化塔洗涤水雾化泵供液,喷入pH值为2~3的稀酸,以顺流的形式对二吸塔来的烟气进行降温和初步洗涤。由于二吸塔来的烟气中携带少量的酸雾,而且雾化喷嘴部位的玻璃钢烟道无法被稀酸覆盖冲洗,因此,经过长时间运行,雾化喷嘴部位的玻璃钢烟道会被酸雾碳化。

为解决净化塔入口玻璃钢烟道碳化问题,技术人员在碳钢烟道与玻璃钢烟道之间设置长度为2 m左右的过渡段,采用既能耐酸雾腐蚀,又能耐稀硫酸腐蚀的哈氏合金材料。烟道中上部设置雾化喷嘴,喷出的稀酸能够全面覆盖下方的玻璃钢烟道,从而有效防止了酸雾对玻璃钢烟道的损害。

3.2 带入脱硫塔的硫酸雾含量偏高

原净化塔设置1段填料洗涤,经过洗涤后的烟气仍携带少量酸雾进入吸收塔,最终在离子液中形成热稳定盐,影响离子液吸收SO2的效率,增加离子液净化SO42-的负荷。

为减少带入脱硫塔的酸雾,同时降低脱硫系统的阻力,贵冶硫酸一系列净化塔采用两段一体式结构,下段为粗洗涤段,上段为精洗涤段。粗洗涤段设置2层雾化空喷喷淋系统,采用空喷除雾。精洗涤段采用“槽式液体分布器+填料”的组合净化方式,并在槽式液体分布器上部设置高效丝网捕沫层。

3.3 排放尾气SO2浓度波动较大

制酸装置受转炉送停风的影响,烟气中的SO2浓度呈周期性波动。制酸系统开车初期,因转化工序催化剂床层温度偏低,SO2转化率低,可能会造成离子液脱硫装置入口SO2浓度超高,引起离子液脱硫装置出口的烟气中SO2浓度波动。

在离子液脱硫塔设置富液内循环工艺,可提高SO2的脱除效率,降低转炉送停风作业对制酸装置的影响。因离子液脱硫装置入口SO2浓度较低时,富液槽内的富液并未吸附饱和,仍然有一定吸收SO2的能力。在脱硫塔吸收段设置2段填料和2层分液器,在脱硫塔入口烟道竖直段安装2个螺旋喷嘴,增加1台富液内循环泵。从富液槽抽取部分富液供给脱硫塔入口烟道内的喷嘴和吸收段第一层填料,对烟气中的SO2进行第一次吸收,再由溶液泵输送过来的贫液在第二层填料进行第二次吸收。当脱硫系统入口SO2总量低于有机胺脱硫装置负荷时,循环量根据进入系统SO2总量和出口SO2总量来设定。当SO2总量较少时,只运行1台溶液泵,通过变频器调节流量,以保证脱硫塔出口SO2浓度达到排放标准;当SO2总量较大时,同时运行2台溶液泵,有效降低离子液脱硫装置出口的SO2浓度。

此外,为避免在离子液脱硫装置发生故障时或在检修过程中,脱硫塔出口尾气中SO2浓度超标,在脱硫塔出口尾气管道与旁路汇合后的总烟道上设置1套液碱应急喷淋装置,并在其后设置1座气液分离塔,塔釜用于储存液碱。离子液脱硫系统正常运行时,液碱应急喷淋装置不运行。当进入脱硫系统SO2总量超过有机胺脱硫装置负荷时,自动启动应急液碱喷淋装置。

3.4 离子液再生效率偏低

原离子液脱硫装置的再生气冷凝液温度在30~40 ℃,通过冷凝液泵直接返回至再生塔顶部,通过加热解吸SO2后进入再生塔塔釜。但由于冷凝液未经过加热直接进入再生塔,低于SO2的解吸温度95 ℃,影响富液的再生效果。

在再生塔上部单独设置1层填料,填料下方设置1层带气帽的集液盘,塔外设置1台酸性气冷凝液换热器,利用集液盘出来的解吸SO2后的高温冷凝液与冷凝液泵输送过来的低温冷凝液进行热量交换,可以将冷凝液入塔温度提高至90 ℃以上,从而消除对富液再生效率的影响。

3.5 离子液中钠离子含量高

离子液净化工艺采用树脂交换脱除离子液中的SO42-,树脂再用w(NaOH)4%左右的NaOH溶液清洗再生。虽然每次树脂碱洗之后会用脱盐水清洗,但是仍然有少量钠离子进入离子液中,随着运行周期的延长,离子液中的钠离子浓度上升,不但影响脱硫效率,严重时钠盐结晶会堵塞管道、换热器,致使系统压力急剧上升,不得不停车清理。

针对离子液中钠离子含量高的问题,若采用定期更换部分离子液的方法,只能暂时缓解问题,且成本较高,因此贵冶决定采用冷冻结晶的方法进行处理。为了避免系统中积累的钠离子影响离子液的吸收能力,来自贫液冷却器40 ℃左右的离子液被送至冷冻结晶罐,加入碱液调节pH值,自制冷机组来的制冷剂在结晶罐夹层与离子液进行热量交换降低离子液的温度,进而使溶液中的钠离子以硫酸盐的形式结晶出来,再通过离心机分离离子液中的硫酸钠晶体,离子液自流到地下槽。为了减少硫酸盐晶体夹带有机胺液,采用低温脱盐水进一步洗涤滤饼,滤液回收至地下槽。

4 离子液装置运行效果

上述措施实施后,硫酸一系列离子液脱硫装置平稳运行1年多,吸收SO2的效果良好,脱硫效率大于 95%,脱硫塔出口尾气中ρ(SO2)< 50 mg/m3,离子液中ρ(Na+)< 0.5 g/L,钠盐富集速度缓慢。

5 结语

贵冶硫酸一系列离子液脱硫装置通过在净化塔入口增设过渡段和设置雾化喷嘴,解决了入口玻璃钢烟道碳化的问题;净化塔采用两段一体式结构,有效降低了脱硫塔入口烟气的酸雾含量;脱硫塔内部设置富液内循环工艺,可稳定控制排放尾气的SO2浓度;将冷凝液进行加热,提高了富液的再生效率;对离子液进行冷冻结晶可有效降低脱硫系统的钠盐富集;在脱硫系统末端设置应急碱液喷淋装置提高了应急处置能力。通过一系列的优化措施,提高了离子液脱硫装置的脱硫效率,有利于装置平稳运行,确保尾气稳定达标排放。