司盘65-米糠蜡油凝胶的结晶行为及微观形态的研究

胡培泓,杨国龙,徐 倩

河南工业大学 粮油食品学院,河南 郑州 450001

传统的塑性脂肪在食品中的结构和功能特性一般是基于高饱和脂肪在常温下形成的结晶网络[1-2]。目前,市场上一般使用氢化或酯交换的方法将高不饱和度的常温液态油转化为高饱和度的固体或半固体的脂肪[3],但氢化会产生反式脂肪酸,酯交换对反应条件有很高的要求,工艺过程比较复杂,且摄入过多的饱和脂肪酸或反式脂肪酸将会对人体产生一定的危害[4-7]。因此,在保证食品的感官特性及营养健康的前提下,积极研发出低反式脂肪酸、零反式脂肪酸和低饱和脂肪酸食品专用油脂具有重要的现实意义。

油凝胶是以油为连续相,由低浓度的单个凝胶剂或混合凝胶剂分子组成,通过自组装或者结晶的方式形成三维网络结构,阻止亲脂性液体的流动,从而使整个体系凝胶化[8]。油凝胶是对常温液态油进行结构化处理[9],既能保留液态油高不饱和度的健康特性,同时在不产生反式脂肪酸的情况下,又使油脂具有类似固体塑性脂肪的感官品质[5,10-14],因此近年来该技术备受关注,可广泛应用于食品、医药、日化用品等领域[15]。凝胶剂作为油凝胶的关键组成部分,因凝胶的形成机理不同,将直接影响油凝胶的性能[16]。凝胶的形成机理通常可以分为两类:结晶模式和分子自组装模式。目前,已经发现的结晶模式的凝胶剂有长链脂肪酸、长链脂肪醇、磷脂、植物蜡、脂肪酸脂肪醇复合物、卵磷脂去水山梨糖醇三硬脂酸酯复合物;分子自组装模式的凝胶剂有山梨糖醇酐单硬脂酸酯、神经酰胺、甘一酯、植物甾醇谷维素复合物[17]。蜡因来源广、成本低等特点而成为研究热点[18],但研究发现蜡基油凝胶的质构存在硬度过高等问题需要改善[19-20]。乳化剂可以用作塑性脂肪中的晶体结构改性剂和多晶型阻滞剂[21],可改善塑性脂肪中的硬度过高等品质缺陷。因此,作者采用凝胶剂复配的方法来改善蜡基油凝胶,探究司盘65-米糠蜡油凝胶在不同比例下的结晶特性及微观形态,为其商业化应用提供理论基础。

1 材料与方法

1.1 试验材料

高油酸葵花籽油:苏州金利油脂有限公司;米糠蜡(RW):湖州圣涛生物技术有限公司;司盘65(SP65):西格玛奥德里奇(上海)贸易有限公司。

1.2 仪器与设备

BSA224S分析天平:北京赛多利斯科学仪器有限公司;90-1恒温磁力搅拌器:沪西分析仪器厂;Minispecl20/100RTS脉冲核磁共振仪:德国布鲁克公司;SD制冷加热循环水浴:北京五洲东方科技发展有限公司;LV100POL偏光显微镜:日本尼康公司;TA.XT2i质构仪:英国SMS公司。

1.3 试验方法

1.3.1 油凝胶的制备

称取90 g高油酸葵花籽油于圆底烧瓶中,加入10 g不同质量比例(0∶ 10、0.5∶ 9.5、1∶ 9、3∶ 7)的司盘65和米糠蜡,随后在85 ℃恒温磁力搅拌器中以500 r/min 搅拌30 min至混合物澄清透明,置于室温冷却24 h得到复合油凝胶。

1.3.2 固体脂肪含量(SFC)的测定

将制好的样品融化(85 ℃,30 min)后,取3.0 mL于核磁管(直径10 mm)中,在80 ℃下放置30 min,随后在0 ℃下保持1.5 h,测定样品的SFC;然后分别在5、10、15、20、30 ℃下保持30 min,测定样品的SFC。每个油凝胶样品重复测定SFC3次,结果取平均值。

1.3.3 等温结晶动力学

采用脉冲核磁共振仪测量油凝胶在不同结晶温度下固体脂肪含量值随时间的变化,以考察油凝胶中结晶动力学。取3.0 mL油凝胶样品于核磁管中,在80 ℃条件下保持0.5 h消除结晶,然后转移至预设结晶温度的恒温水浴(20、30、40、50 ℃)中,每隔30 s测量固体脂肪含量随时间的变化,直至固体脂肪含量趋于稳定。等温结晶曲线采用Avrami方程进行拟合,分析油凝胶的等温结晶动力学[22]。

SFC(t)=SFC(∞)·[1-exp(-K·tn)],

由Avrami方程还可得到半结晶时间,

t1/2=(0.693/K)1/n,

式中:SFC(t)为结晶过程t时刻的SFC,%;SFC(∞)为完全结晶时的SFC,%;n为Avrami指数;K为结晶速率常数,%/min;t为结晶时间,min;t1/2为半结晶时间,min。

1.3.4 结晶形态分析

用毛细管棒蘸取微量油凝胶于载玻片上,用盖玻片将载玻片上的样品均匀划开,在室温下观察,偏光显微镜放大倍数为200倍。

1.3.5 硬度分析

将制好的样品倒入50 mL烧杯中,并在20 ℃的恒温培养箱中放置24 h后用质构仪测定硬度。质构仪参数:探针型号P0.5R,测前、测中、测后速度均设定为1 mm/s,下压深度10 mm,所有样品重复测定3次,并取平均值。

1.3.6 数据处理

采用Origin 9.0软件对试验数据进行处理。

2 结果与分析

2.1 司盘65-米糠蜡油凝胶的固体脂肪含量

塑性脂肪的固体脂肪含量能反映该油脂的熔化速率、熔程和塑性范围等理化性质,可以预测及判断产品的物理特性[23]。利用脉冲核磁共振光谱分析了司盘65(SP65)-米糠蜡(RW)复合油凝胶固体脂肪含量随温度变化的趋势,如图1所示。从图1可知,油凝胶中固体脂肪含量随温度的升高呈缓慢降低到快速降低的变化趋势,这可能与司盘、蜡在熔化或结晶过程中的热性质有关。在0~20 ℃时,随着SP65含量的增加,油凝胶体系中固体脂肪含量呈现逐渐上升的趋势,这可能是SP65中硬脂酸赋予更高固体脂肪含量的缘故。随着温度的升高,高含量SP65(m(SP65)∶m(RW)=3∶ 7)油凝胶中的固体脂肪含量快速降低,说明SP65具有更高的温度敏感性,能提高蜡基油凝胶的温度敏感性进而改善塑性范围。这在20~50 ℃下油凝胶中也可以得到证明,即纯米糠蜡油凝胶的SFC基本保持稳定不变(6.8%),而随着SP65比例的增加SFC降低,尤其在3∶ 7时SFC快速降低到4.9%(50 ℃)。在较高温度下(≥60 ℃),油凝胶中的SFC急剧降低,在80 ℃时油凝胶的SFC基本为零,这说明SP65-RW油凝胶中固脂在高温下快速消失,而SP65的加入降低了米糠蜡的塑性范围。综上可知,SP65的加入可改善米糠蜡基油凝胶的固脂含量和塑性范围。

图1 司盘65-米糠蜡油凝胶固体脂肪含量随温度的变化趋势

2.2 司盘65-米糠蜡油凝胶的等温结晶动力学分析

通过油凝胶等温结晶动力学的研究可更深入地认识油凝胶加工生产过程对产品性能的控制,对研究油凝胶体系的结晶制备具有重要意义[16]。

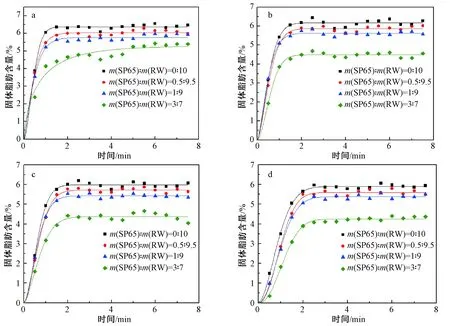

SP65-RW油凝胶的等温动力结晶曲线如图2所示。由图2可知,在20~40 ℃结晶过程中所有油凝胶的结晶曲线呈先升高后逐渐平缓的趋势,即在结晶前期SFC快速增加时结晶体快速形成;随着结晶时间的延长,晶体形成速率减慢,最终结晶曲线趋于平缓,结晶达到平衡;在50 ℃条件下,当m(SP65)∶m(RW)=0∶ 10、0.5∶ 9.5、1∶ 9时,油凝胶的结晶曲线呈双曲线;当m(SP65)∶m(RW)=3∶ 7时,油凝胶的结晶曲线呈S形曲线,前期结晶速率缓慢,中期结晶速率较快,后期结晶速率逐渐降低为零,这说明凝胶剂中SP65的比例越高,结晶曲线呈S形的趋势越明显。在结晶过程中,当结晶温度与结晶体的结晶温度相差较大时,结晶体快速结晶,结晶曲线呈双曲线;而当结晶温度与结晶体的结晶温度相差相对较小时,结晶体的结晶速率较慢,结晶曲线呈S形,同时会出现一定结晶诱导时间[24]。相对于同一油凝胶,随着结晶温度的上升,结晶平衡时的SFC逐渐降低,这与图1中结果一致,归因于结晶体的温度敏感性。在相同温度时,随着SP65含量的增加,油凝胶的结晶平衡SFC逐渐降低。

注:a.20 ℃; b.30 ℃; c.40 ℃; d.50 ℃。

通常用Avrami模型可描述脂质结晶动力学[25-26]。基于Avrami模型对SP65-RW油凝胶等温结晶曲线拟合获得动力学参数,结果如表1所示。由图2中的拟合趋势可知,等温结晶曲线与Avrami模型建立了良好的关系(R2≥0.96)。从拟合动力学参数可知,结晶温度影响结晶指数(n)。n反映了结晶过程中的晶体成核及生长方式[27]。当n=1时,晶体会出现瞬时成核的棒状生长;n=2时,晶体会出现零星成核的棒状生长或瞬时成核的板状生长;n=3时,晶体会出现瞬时成核的球状晶体生长;n=4时,晶体会出现异质成核或零星成核的球状晶体生长[28]。从表1可知,在20 ℃时,油凝胶的晶体呈零星成核的棒状生长或瞬时成核的板状生长;而随着SP65比例的增加,n值逐渐减小,说明油凝胶中的晶体出现瞬时成核的棒状生长。在30~50 ℃等温结晶时,SP65-RW油凝胶的晶体呈零星成核的棒状生长或瞬时成核的板状生长。

结晶速率常数(K)受不同温度下结晶成核和生长速率的综合影响,反映晶体类型和尺寸以及晶体空间排列和晶体间的相互作用[29]。由表1可知,20 ℃时纯米糠蜡油凝胶的K为3.01 %/min,SP65-RW复合油凝胶的K为1.19%/min~2.34%/min,且随SP65含量的增加K呈逐渐递减趋势。在30~50 ℃等温结晶时,SP65-RW复合油凝胶K的变化趋势和20 ℃大致相同。同一油凝胶的结晶速率K随着结晶温度的升高而降低,这是由于随着温度升高,过冷度降低,结晶动力减小,所以结晶变慢[30-31]。

表1 司盘65-米糠蜡油凝胶等温动力学参数

半结晶诱导时间(t1/2)反映结晶过程中总晶核形成的快慢,t1/2越大晶核形成越慢,反之则越快[32]。从表1可知,20 ℃时,纯RW油凝胶的t1/2为0.42 min,而SP65-RW油凝胶的t1/2为0.38~0.46 min,随凝胶剂中SP65比例的增加,t1/2大致呈递增趋势。同一油凝胶中,随着结晶温度的升高,t1/2逐渐升高。在20~50 ℃,温度对不同比例SP65-RW油凝胶t1/2的影响大致相同。

2.3 司盘65-米糠蜡油凝胶的晶体形态

油凝胶晶体网络的微观结构对产品的性质有着至关重要的影响[33]。利用偏振光进一步考察了SP65-RW油凝胶的微观形态,如图3所示。

注: a—d中司盘-米糠蜡质量比分别为0∶ 10、0.5∶ 9.5、1∶ 9、3∶ 7。

图3中偏振光作用下结晶体呈现明亮,而暗色部分为被截留的液态植物油。由图3可知,纯米糠蜡油凝胶和添加SP65的米糠蜡基油凝胶的晶体呈密集细小的针状,而针状晶体进一步聚集形成致密的聚集体支撑形成塑性油凝胶;相对于添加SP65的油凝胶,RW油凝胶中结晶聚集体较大,晶体密集堆积形成稳定的三维网络结构,致密的晶体网络限制液体油的迁移。随着SP65比例的增加,油凝胶中晶体聚集体明显变小,晶体分布更加均匀,晶体与晶体之间的空隙较为明显,网络结构更加疏松多孔,这进一步说明SP65的添加会改变米糠蜡的结晶体形态,进而影响结晶过程和油凝胶塑性。王晓晨等[34]研究表明甘油一酯和甘油二酯复配油凝胶,随着甘油二酯含量的增多,晶体形态由针状转为球状。朱小勇等[35]研究发现不同种类的凝胶剂形成的油凝胶的晶体形态不同,分子自组装模式(谷维素和谷甾醇混合物)得到的油凝胶与结晶模式(米糠蜡)得到的油凝胶的结晶形态有很大区别,其中谷维素和谷甾醇混合物的晶体形态呈片状结晶,结晶碎片堆积形成大颗粒。在本研究中,司盘65属于自组装模式的凝胶剂,米糠蜡属于结晶模式的凝胶剂,随着凝胶剂司盘65含量的增多,粗大的簇状晶体聚集体逐渐消失,聚集体趋向于更长的纤维状的晶体形态,聚集体的尺寸变小,晶体分布均匀。这表明司盘65在体系中影响了米糠蜡的结晶,同时参与了结晶聚集体的构筑模式。

2.4 司盘65-米糠蜡油凝胶的硬度分析

图4为凝胶剂的比例对油凝胶硬度的影响,由图4可知, SP65与RW质量比对油凝胶的硬度有显著影响。随着凝胶剂中司盘65含量的增多,SP65-RW油凝胶的硬度总体呈降低趋势,这与固体脂肪含量的趋势相同。对于SP65-RW油凝胶而言,当m(SP65)∶m(RW)=0∶ 10和0.5∶ 9.5时,油凝胶的硬度较高;当m(SP65)∶m(RW)=1∶ 9时,油凝胶硬度下降明显;当m(SP65)∶m(RW)=3∶ 7时,油凝胶的硬度最低。这与牛丽亚等[36]的单甘酯和米糠蜡复合油凝胶的研究结果一致。硬度的变化趋势可能与油凝胶的微观结构有关,纯米糠蜡形成的油凝胶的三维网络结构最紧密,硬度最大,随着司盘65含量的增多,硬度逐渐减小。说明油凝胶的硬度与凝胶因子的复配比例、结构助剂的构成等因素相关[37]。

注:不同小写字母表示差异显著(P<0.05)。

3 结论

通过改变司盘65与米糠蜡的质量比例,研究了SP65-RW油凝胶的固体脂肪含量随温度的变化趋势,并分析了SP65-RW油凝胶的等温结晶动力学、微观形态及硬度等特性。研究表明,同一油凝胶的固体脂肪含量随着温度的升高而降低,温度对不同比例SP65-RW油凝胶的固体脂肪含量影响效果不同;Avrami方程分析了20~50 ℃油凝胶的等温结晶动力学特性,20~50 ℃范围内,相同温度下,随着凝胶剂中司盘65比例的增多,结晶速率常数呈逐渐递减趋势,半结晶时间延长,表明凝胶剂的比例影响油凝胶的结晶特性;微观结构表明,不同结晶方式的凝胶剂以不同比例混合后,聚集体的大小、相邻晶体间的紧密程度发生改变;油凝胶的硬度随着司盘65比例的增多而降低。