煤矿开采装备智能化技术的应用研究

吴前进

(沁和能源集团有限公司永安煤矿,山西 晋城 048205)

1 煤矿区装备智能化技术路线

煤矿开采装备智能化技术是智慧矿山的核心技术之一,煤矿区装备智能化技术主要是通过对煤矿环境状态和设备运行状态的实时、准确采集,采用数据分析技术,对其采集的数据进行深入的关联性分析,数据分析的结果能够指导自主决策系统,使得对煤矿装备发出控制指令,同时,根据设备的运行状态,智能控制系统对所做的决策进行深度学习,优化自身算法,包括感知层、网络层、数据层、决策层及应用层。

1)感知层:对外界及自身状态的准确感知是煤矿区装备智能化技术的基础,感知层是采集设备及外界的环境状态信息,将机器不可识别的模拟量信息转变为可识别的数字量信息,通常采用传感器图像识别技术、二维码、标签及智能仪表等状态采集手段。随着煤矿区智能化装备设备感知要求的准确性及多样性的逐渐提高,煤矿区图像识别技术及多传感器融合技术已成为煤矿区装备智能化的核心技术之一。

2)网络层:网络层是将各单机、单独传感器采集到的数据信息进行传输,网络层通常采用工业以太网、光纤、WSN及WLLAN等手段,完成单机设备的通讯、控制及反馈。

3)数据层:数据层是将各单机传输的数据进行汇总、整理及分析,通过对数据的挖据和分析,能够将生产过程中产生的杂乱、无用的数据,转化为可理解的、有用的数据,包括数据仓库、数据挖掘、数据关联及数据成长等手段。

4)决策层:决策层是对传输的数据进行分析和处理之后,以此为根据,对现在的状态进行判断,并对整体系统进行综合的决策,决策层一般包括模糊控制、神经网络、价值判断及故障诊断等手段。随着煤矿区智能化和无人化程度的逐渐提高,以采煤机、据进机及皮带机为代表传统的煤机装备正向无人化方向发展,以这些机械装备为载体,依托感知层、网络层及数据层形成的煤矿区装备自主驾驶技术是未来煤机装备智能化技术的重要发展方向。

5)应用层:应用层指最终执行动作的机械构件,包括煤矿内所有的机械装备,如皮带机、采煤机、掘进机及钻机等。

2 装备智能化之数据分析系统关键技术

数据分析系统是将煤矿运行过程中的各单机专输的数据进行汇总、整理及分析,能够将生产过程中产生的杂乱、无用的数据,转化为可理解的、有用的数据。

数据挖掘是数据分析系统的核心手段,数据挖掘技术是从大量的、不完全的、模糊的、随机的数据集中识别有效的、新颖的、潜在有用的、最终可整导磁体和理解的模式从大量数据中提取或挖掘”知识,是智能化化装备领域的核心技术之一[1-2]。

煤矿装备在使用过程中产生了大量的数据,如何能够充分利用这些数据,发掘数据之间的联系和差异,是煤矿区数据挖掘需解决的问题。目前,煤矿数据挖掘技术还处于起步阶段,裴秋艳采用数据挖掘方法应用于矿井通风安全领域,采用灰度预测及MGM优化模型,对矿井生产过程中的通风数据进行挖掘和处理,并以此为基础,能够对未来风量变化趋势进行预测。煤科集团沈阳研究院有限公司研制的KY400煤矿电机故障诊断系统能实时监测电机的温度、振动、电流等信号,具有运行状态评价,寿命评估、故障诊断及维修决策等功能,最大限度地减少电机非计划停机对煤矿井下安全生产的影响。KY400煤矿电机故障诊断系统内置专家库,通过将实时数据与专家库进行比对,可以进行故障识别与诊断:专家库会根据实际电机运行状态不断进行升级和修正,使得系统的灵敏度适应实际需要。

3 顶管式煤矿小断面巷道智能掘进装备关键技术和系统分析

煤科集团沈阳研究院有限公司研制了顶管式煤矿小断面巷道智能掘进装备,采用自主决策控制技术,设备运行过程中,不需人为干预,实现无人化操作。顶管式煤矿小断面巷道智能掘进装备适用于掘进煤矿以高抽巷、排水巷为代表的小断面巷道,采用全断面掘进。人员远离切削面,工作时无需进入,安全可靠。自身进行支护,掘进经济效益高。顶管式煤矿小断面智能掘进装备采用硐室远程智能控制系统,采用图像识别、多传感器数据融到磁合等关键技术。

3.1 自动导向系统

第一,对光靶图像进行预处理,釆用滤波、图像平滑、锐化等手段消除图像中无关的信息,简化数据;第二,抽取光靶数据,采用亚像素定位技术,经检测激光光斑在图像中的坐标再经摄像机标定换算到空间坐标来进行目标的定位;第三,实现算法在防爆PLC内的通讯测试。

3.2 自动进水排渣系统

矿用顶管机采用泥水排渣原理,通过泥浆将刀盘切削的渣石排出,进水排渣泵的流量不仅仅影响渣石的排放速度,而且对切削掌子面的稳定性具有重要的作用。顶管式煤矿小断面巷道智能掘进装备通过在管路上布置压力传感器和流量传感器,采集记录供排水泵出口压力等数据,建立了供水、出渣系统的数学模型,并在出渣口布置图像识别装备,能够对排渣颗粒尺寸及速度进行实时监控,并借助磁力偶合器,实现对供排水泵流量进行实时调节,能够保证排渣的连续性和掌子面的稳定性。

3.3 自动顶进系统

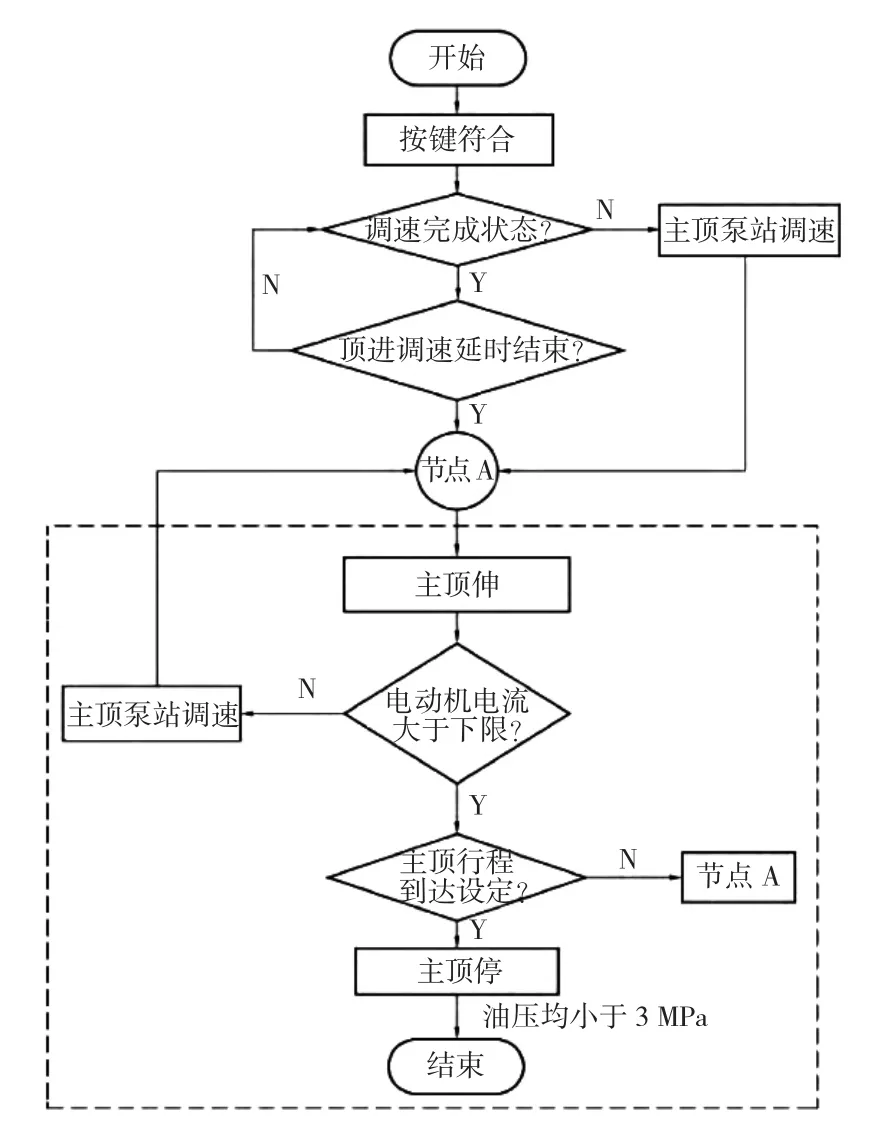

自动顶进系统的控制流程如图1所示,开启自动顶进系统之后,系统对按键状态进行检测,确认急停、手动顶进等和自动顶进功能互锁的按键状态是否符合;之后,为了保证机头内部渣石的排渣通畅,先流出延时5 s的顶进延时时间,延时结束之后,先后进行主顶伸出、中继1伸出的自动顶进操作,在中继1伸出的过程中,需要监测机头的切削电流,如果机头切削电流过大,需要调整顶进速度,保证机头的切削电流在合理的范围内,当中继1的顶进行程到位之后,完成了自动顶进流程。

图1 自动顶进系统的控制流程图

3.4 自动开关机系统

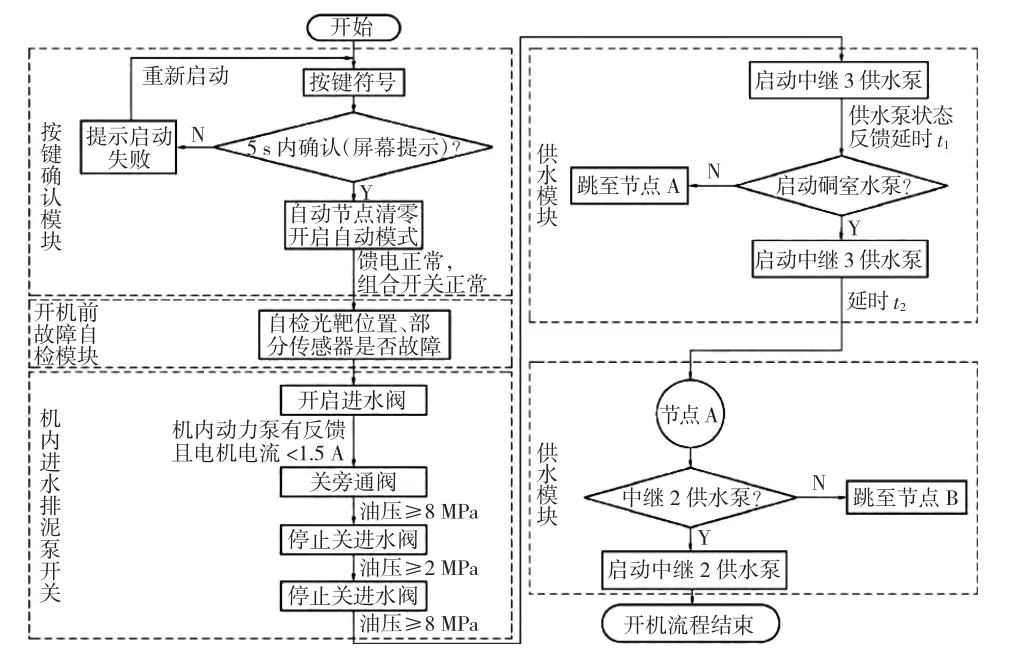

自动开机系统流程如图2所示,操作人员发出自动开机指令后,系统自动依次完成故障检查、开通旁通阀、开通进水排泥阀、开启进水泵及排渣泵,刀盘旋转、主顶顶进,当主顶顶到满行程,需要进行换管操作的时候,系统启动自动关机系统,依次实现主顶后退、进水排泥阀关闭等动作,避免了繁琐的开机操作,降低人为故障率[3-5]。

图2 自动开机系统流程示意图

4 煤矿小断面巷道智能掘进装备工程试验及结果分析

2020年10月,顶管式煤矿小断面巷道智能掘进装备在永安煤矿-600 m排水石门巷道进行了工业性试验。石门巷道是属于煤岩交错地带,地质情况复杂。主要施工为工作酮室和辅助设备酮室两部分。在顶管式煤矿小断面巷道智能掘进装备施工过程中,对顶管机的顶推力数据进行采集整理,如下页图3所示。从图中数据可知,当顶进距离在0~10 m时,整体的摩擦力都较小,当顶进距离在10~25 m时,摩擦力基本呈现线性增长的趋势。由于施工前期工具管泥浆润滑较为良好,泥浆套完整。随着顶进过程的深入,施工完成的巷道岩粉逐渐堆积,这些岩粉将顶管机四周填实,摩擦阻力大幅度增加,摩擦力增大到280 kN/m(顶进距离为0~25 m之间的平均摩擦力)。

图3 摩擦力随顶进距离变化

5 结语

目前,煤机装备智能化技术还处于起步阶段,虽然有部分煤机装备采用了智能化技术,但还未形成产业规模,多数煤机装备还停留在机械化、自动化的阶段。探讨煤矿开采数据挖掘技术等煤矿区装各智能化的关键技术,确定这些技术在煤矿区装备的应用范围,得出煤矿区装备智能化的技术路线,对提升煤矿区装备智能化水平具有重要意义。