综采超前轻便型运输单体柱滑道车的设计

林 军

(晋能控股煤业集团燕子山矿,山西 大同 037037)

1 设计背景

根据采煤设计规范要求,石炭系受临空采空区影响,超前支护至少保持100 m距离,现在顺槽支护单体柱柱径110 mm,支撑高度为4.5 m,每根单体柱质量220斤,按照每天推进6 m计算,就得有两人合作共同扛着220斤重量行走2 400~2 800 m距离。综采工作面尾超前支护的工人工作量巨大,任务繁重,时有工伤发生,影响生产效率。常年的重度劳累过程中,支护工经常发生腰肌劳损、腰间盘突出等疾病。为了减轻工人劳动强度,减少工伤,提高工作效率,设计制造了运输单体柱的滑道车[1]。

2 滑道车的设计

滑道共由滑道主梁、底座和滑车三部分组装而成,具有可拆卸、组装、重量轻、强度高的特点。

2.1 滑道主梁的设计

滑道主梁长度3 m,共计34节,设计单节滑道质量为8 kg,滑道主梁设计图如图1所示。釆用50 mm×50 mm两根角铁底部加焊一块长宽厚为300 mm×100 mm×10 mm铁板和两块长宽厚为300 mm×80 mm×8 mm铁板,形成一个宽度300 mm的槽状滑道;另在两块240 mm×80 mm×8 mm铁板上打有2个Φ21.5 mm眼距150 mm孔焊在两根角铁两端头,焊接长度40 mm,剩余40 mm将与底座上2个Φ18 mm对准后用M16×80螺栓紧固,加工后的滑道主梁现场图如图2所示。插孔相连滑道主梁本身应随着巷道的起伏具有可弯折角度,滑道与滑道之间通过底座螺栓连接[2]。

图1 滑道主梁设计图(单位:mm)

图2 加工后的滑道主梁现场图

2.2 滑道底座的设计

滑道底座由8号槽钢和5 mm钢板焊接而成,滑道底座的设计图如图3所示。底座高度330 mm,下底由槽钢焊接成十字型,凹面朝下,平面朝上,长度550 mm,顶部由两块4个Φ18眼距150 mm钢板焊成双成夹缝,夹缝间隙为10 mm,将滑道主梁两侧剩余40 mm与底座上4个Φ18 mm插孔对齐,用M16×80螺丝紧固成一个整体。滑道底座现场完成图如下页图4所示。

图3 滑道底座的设计图(单位:mm)

图4 滑道底座现场完成图

2.3 滑车的设计

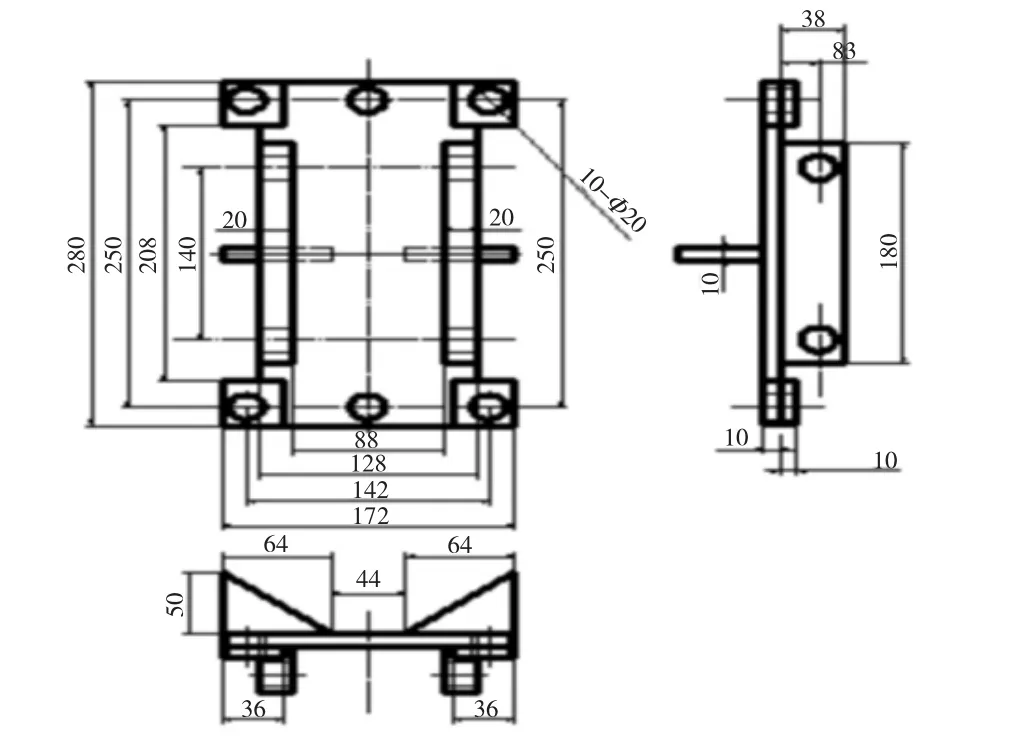

滑车具有重量轻、强度高、易于滑动、滑动稳定的特点。主结构为280 mm×200 mm的铁板,厚度为10 mm,上部焊有四块支撑铁板,厚度也为10 mm,设计图如下页图5所示。为了易于滑动,采用四个主滑动轮和四个侧导向轮的结构。四个主滑动轮为深沟球轴承,型号为6304;四个侧导向轮为深沟球轴承,型号为6404。为了防止灰尘,应选用带防尘圈的轴承。为了装载单体柱后尽量降低重心和保持稳定,滑道车整体高度为300 mm。上部焊有四块支撑铁板,正好将单体柱头和底座卡在四块支撑铁板中间。滑车现场完成图如图6所示。

图5 滑车设计图(单位:mm)

图6 滑车现场完成图

3 在井下的应用

先前采用人工运输支护单体方式,由于超前支护距离较长,顺槽支护单体重量较大,导致综采工作面尾超前支护的工人工作量巨大,任务繁重,时有工伤发生,影响生产效率。而采用设计的综采超前轻便型运输单体柱滑道车则轻便灵活,应用现场如图7所示,滑道具有可拆卸、组装、重量轻、强度高的特点,滑道为每节3m,共计34节,把单体柱平放在两个滑道车上,在滑道内推拉行走。随着工作面向前推进,最后一节滑道可拆卸下来,安到最前边,循环往复使用[3]。

图7 单体柱滑道车应用现场

4 应用效果

1)滑道车制造简单,具有成本低、强度高、易于滑动、滑动稳定的特点。彻底改变了以往人工扛运运输单体柱的方式,同时充分考虑作业人员起放单体高度和滑道车的牢固性,从人扛变为滑动,省时省力,安全高效。

2)利用滑道车运输单体柱后,极大地减轻了工人的劳动强度,能从以往6人勉强完成的支护任务变为4人轻松完成,每天节约支护人工费2 000元,同时可以抽调出人员进行补充标准化建设,提高了现场管理水平,提高了生产效率。

5 结语

单体柱滑道车结构轻巧,使用方便,操作简单,采用防尘轴承寿命周期长,其他部件均可更换,适合各综采队头尾超前支护内硬化的巷道使用,具有广阔的使用前景。