液压支架回撤装置的设计及试验

李小艳

(华阳新材料科技集团有限公司,山西 阳泉 045000)

引言

目前,国内大多数煤矿井下搬家倒面时,对液压支架的回撤工作基本上还是靠单体柱和绞车,通过变向轮生拉硬拽回撤支架,此种工艺使用人员多,劳动强度大,工作效率低,而且存在钢丝绳断裂弹伤人等不安全因素。为了解决以上问题,研制开发综采工作面回撤液压支架的装置已势在必行[1]。本文将对综采工作面液压支架回撤装置进行设计并对其进行试验研究。

1 工程概况

液压支架的回撤效率及安全性,不但与液压支架回撤装置的性能相关,而且还与工作面顶底板情况相关。本文以7110工作面为例开展研究,具体所研究液压支架的型号为ZF7000/18/32。7110工作面的煤层倾角为7°,对应煤层的平均厚度为8 m,煤层最大厚度为8.9 m,最小厚度1.1 m,该工作面的顶底板情况如表1所示。

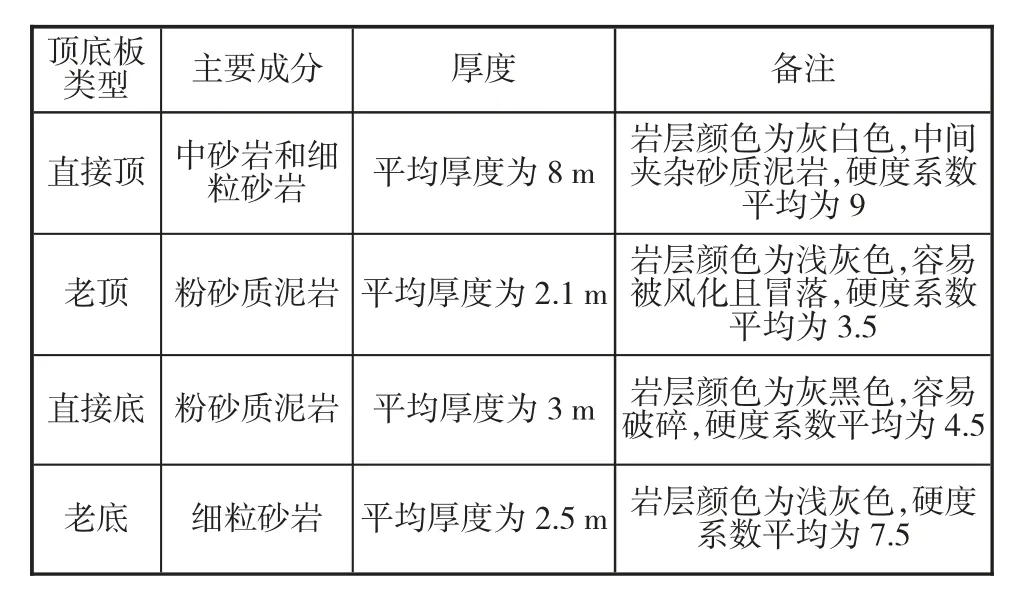

表1 7110工作面顶底板情况分析

ZF7000/18/32的工作阻力为7 000 kN,最大支护强度为0.6 MPa,液压支架为四柱支撑掩护式形式。针对7701工作面大采高的情况,特针对性地设计液压支架回撤装置。

2 液压支架回撤装置的设计

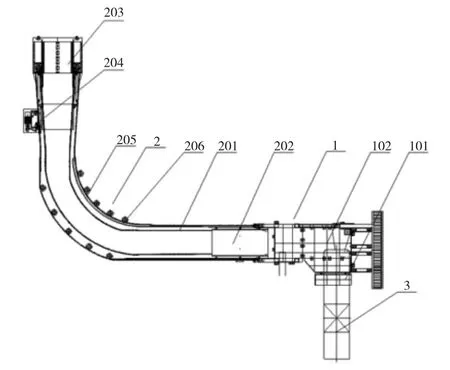

本文所设计的大采高工作面回撤液压支架的装置,包括出架装置和赶架装置两大部分。其中,出架装置用于将液压支架移动到所述赶架装置上,赶架装置用于将液压支架搬运到指定位置。出架装置和赶架装置配合使用对液压支架进行回撤[2]。所设计的液压支架回撤装置如图1所示。

图1 液压支架回撤装置总体结构示意图

2.1 出架装置的设计

液压支架回撤装置的出架装置包括有入架平台、支撑平台以及相关的液压控制系统。支撑平台表面设置有若干加强筋;入架平台与支撑平台相连接用于将液压支架通过入架平台进入支撑平台;相关液压控制系统包括有四个油缸及相应的泵站系统以及与油缸相作用的推杆。

第一油缸和第二油缸上下平行设置在支撑平台的入口处,支撑平台的入口为连接入架平台的正前方;在支撑平台上还设置有转向定滑轮和转向动滑轮,转向定滑轮设置在第一油缸连接的推杆的正前方,转向动滑轮位于第二油缸的里侧;通过第一拉绳对第一油缸的推杆进行作用;通过第二拉绳对第二油缸的推杆进行作用。

将第三油缸和第四油缸安装于支撑平台的两边,支撑平台的出口处设置有斜板;第三油缸连接的推杆上设置有第三拉绳,第四油缸连接的推杆上设置有第四拉绳。

出架装置结构如图2所示。

图2 出架装置结构示意图

2.2 赶架装置的设计

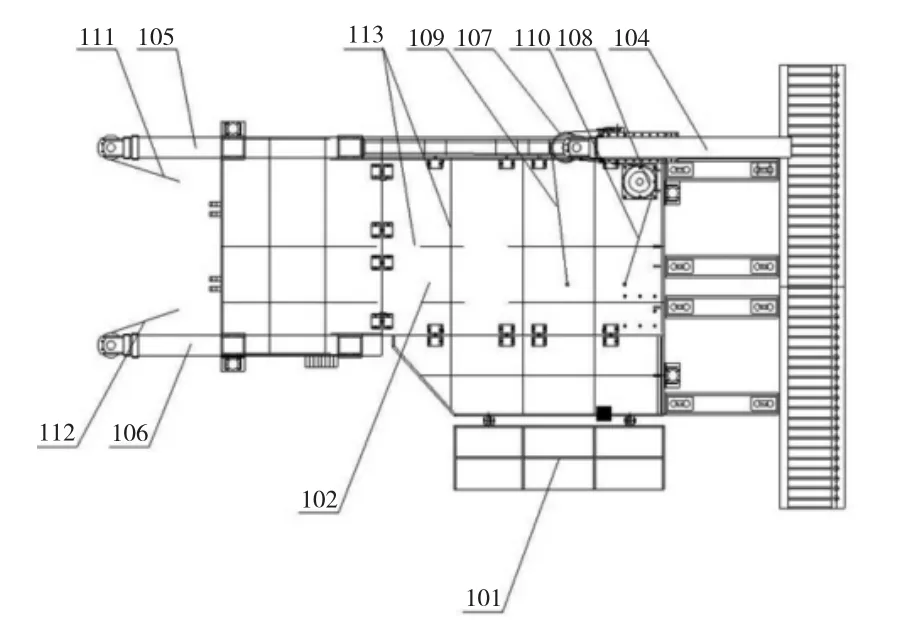

赶架装置包括导槽、运驾车、驱动装置和第二液压控制系统,运驾车设置在导槽上,赶架装置对应的第二液压控制系统主要由液压泵站、驱动装置组成;其中,驱动装置包括有液压马达、液压泵站组成,如图3所示。

图3 赶架装置中驱动装置和第二液压控制系统的俯视图

3 液压支架回撤装置的试验

3.1 液压支架回撤装置工作过程

通过出架装置1上四个油缸的协调动作,可完成对液压支架的移动和转向,具体为:待推移的液压支架通过第一拉绳与其推溜器连接,通过第二拉绳与其底架孔进行连接。在实际操作中,通过对运行手柄进行动作将第一和第二油缸的活塞杆推动;与此同时,在第一拉绳和第二拉绳的作用下将其液压支架拖拽至支撑平台的中间地方。

继上述步骤,将第二拉绳解除的同时将其余的第三和第四拉绳分别于液压支架推溜器进行固定;同时,将第一拉绳与液压支架的底架孔进行连接,在第一、第三以及第四油缸的作用下,对第一、第三、第四拉绳的位置进行调整,将液压支架旋转90°,保证液压支架与其对应支撑平台的出口处于相互平行的位置,方便后续的装车操作[3-4]。

具备装车操作后,将第一、第三以及第三拉绳从液压支架上接触,并将对应的手柄处于初始位置;将第三、第四拉绳再次分别于液压支架的安装孔进行连接;通过操作手柄分别对第三、第四油缸进行控制,实现对液压支架的移动,最终将液压支架推移至运架车的中间位置。上述操作完成后,将第三、第四拉绳从液压支架的安装孔拆除,手动将对应的操作手柄至于初始位置,同时将第三、第四拉绳复位。

3.2 液压支架回撤装置试验效果

本文所设计的液压支架回撤装置具备结构简单、操作方便的优势,各项动作均可通过其液压控制系统完成,保证了液压支架回撤操作的安全性和稳定性。该装置相匹配的出架装置可实现液压支架的推移和方向的转变,保证对工作面各种角度液压支架的移动,可适用于各类煤矿重型液压支架的回撤任务。同时,在本文所设计液压支架回撤装置的基础上还可配合相关运输设备对特殊位置的液压支架完成相应的回撤任务。整体上讲,液压支架回撤装置可极大地降低作业人员的劳动强度,提升煤矿生产的安全性,对于保证煤矿自动化生产具有重要意义。

4 结论

所设计的液压支架回撤装置可保证液压支架回撤装置的安全性和高效性,可对工作面顶板进行有效支护。同时,在整个移架过程中动作顺畅,经测试在拉移和调向过程仅需7 min即可完成机械化液压支架的回撤操作。