一种商用车MT变速箱简易推式分离机构设计

魏 霞

(中国重汽集团大同齿轮有限公司技术中心,山西 大同 037305)

引言

变速箱分离机构主要是配合整车离合器完成发动机和变速箱暂时的分离或逐渐接合,来断开或传递发动机向变速箱输入的动力,目的是实现整车平顺换挡、停车。而整个分离控制过程中由驾驶室分离踏板处发起,经离合总泵控制分泵直接作用于变速箱内部分离机构处,通过分离轴承向前压缩离合器压盘分离指,使得摩擦片分离达到动力传输中断。考虑到大马力发动机匹配的离合器一般分离力较大,而分泵正常工作输出推力无法满足。需设计一种满足要求的分离机构。

1 设计原理及方案

1.1 设计思路

整个分离机构采用纯机械方式,通过杠杆原理将分泵输出力通过动力作用点放大至阻力作用点,从而推动离合器压盘分离指,实现离合器摩擦片断开、结合变速箱与发动机间的动力。

1.2 计算分析

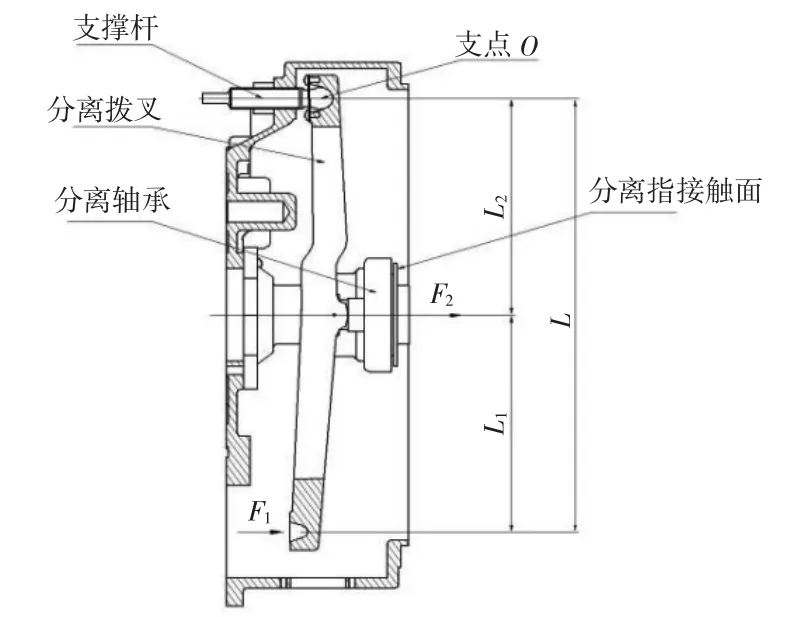

如图1,动力F1,阻力F2,支点O,F1·L=F2·L2,F2=F1·L/L2。L/L2的比值称为杠杆比。此时将支点O放到F1、F2的一侧目的是获得较大杠杆比,可以实现放大一倍以上的推力,从而更好的提高分离性能。

图1 分离机构示意图

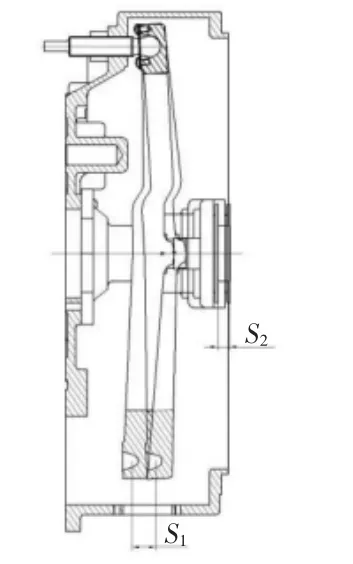

如图2,分离行程S2,分泵行程S1,S2/S1=L2/L,S1=S2·L/L2。所以杠杆比的大小决定分泵行程的大小。

图2 分离行程示意图

由于拨叉下方推杆处只受弯曲变形,而传统摇臂式分离机构同时受弯曲及扭转变形。由此得出此结构受力变形量小,行程效率高。

如图3,考虑到整个运动过程中,分离拨叉绕O点做摆动运动,摆角θ,实际分离轴承受到的推力F=F2·cosθ。结合公式F2=F1·L/L2,分离行程S2为定值,所以L2越大,θ越小,从而F最大,分离力效率最高。

图3 影响分离力效率分析示意图

1.3 其他结构分析

上方支撑杆与拨叉为一组球面副[1],其中支撑杆固定不动,拨叉受分离轴承约束只能做前后摆动运动,由此得知球面副实际接触形式为线接触,故符合高副[1]的特征,压强高,易磨损。所以针对拨叉球窝处需要求高频淬火工艺或增加耐磨衬套。

分离拨叉与分离轴承接触为两点对称线接触,运动过程为滑动摩擦,同样符合高副的特征,压强高,易磨损。需在接触面处增加高频淬火工艺,增加硬度要求。

支撑杆后端与壳体通过螺纹连接,可以前后伸缩,外部以螺母防松固定。伸缩调节的目的是为了满足分离轴承初始位置或适应不同分泵的推杆长度。在支撑杆与分离拨叉联动处增加U型槽卡板,主要有两个作用,一是防止变速箱运输过程中拨叉脱离支撑杆,影响整车装配;二是工作过程中,支撑杆松动后窜,避免支点“消失”造成的无法分离。

2 结语

该分离机构性能更优、设计结构简单、价格低廉、维修成本低,适合在中、重型商用车上推广使用。