刮板输送机协同控制方案设计

郑华华

(山西华阳集团新能股份有限公司一矿机电工区,山西 阳泉 045008)

引言

国内煤炭赋存以井工煤矿形式为主,露天矿的占比较小。井工煤矿地质条件复杂、开采难度较大、瓦斯突出等安全隐患严重,自动化、智能化、少人化开采的需求更加迫切。随着我国煤矿井下机械化、自动化程度的不断提高,对采煤设备的协同控制、自动化控制的需求不断增加[1-2],国内各大科研院所、大专院校借鉴国外研究成果,理论结合实际,对采煤设备的协同控制技术展开深入研究,取得一系列研究成果,并运用于煤矿井下生产实践。刮板输送机设备研究方面,国内的刮板输送机正在由产品单一化逐渐向产品多样化、系列化及模块化方面发展,以满足煤矿井下不同工况、不同地质条件的需求。文献[3]为及时发现并解决刮板输送机减速器故障,利用改进的萤火虫算法神经网络控制方案,对减速器故障进行准确预测和诊断。文献[4]针对薄煤层用刮板输送机进行系统设计和改进,使其能够适应“三角煤”工况。文献[5]在分析刮板输送机结构特点、工作原理、协同工作机制的基础上,分析并建立综采装备的物理传感体系和协同控制模型,将多传感器信息融合技术与姿态协同控制相结合,利用Matlab进行仿真并完成综采装备的姿态协同控制、性能协同控制工业试验,验证了所提协同控制方法的可行性和先进性,实际解决了综采工作面综采装备人工控制连续性差、生产效率低的问题。本文以刮板输送机控制系统为研究对象,综合考虑采煤机、液压支架,设计基于EPEC控制器的协同控制方案。

1 刮板输送机功能与物理模型

1.1 功能

刮板输送机的功能主要如下:输送采煤机截割的煤料,并传送至转载破碎机;作为采煤机的运行轨道,使得采煤机能够沿综采工作面进行往复割煤运动;作为液压支架推溜的支点,使得采煤机、液压支架、刮板输送机行进一个步距。

综采工作面“三机”设备工作时,刮板输送机需与采煤机、液压支架密切配合,协同完成采煤、运煤任务。刮板输送机需保持对直,否则会出现采煤机无法割煤或采煤机截割电机功率不够的情况,影响综采工作面采煤效率。刮板输送机对直时,还与液压支架关系密切,由液压支架进行推溜动作,将刮板输送机沿工作面方向推进一个步距[6-8]。

1.2 物理模型

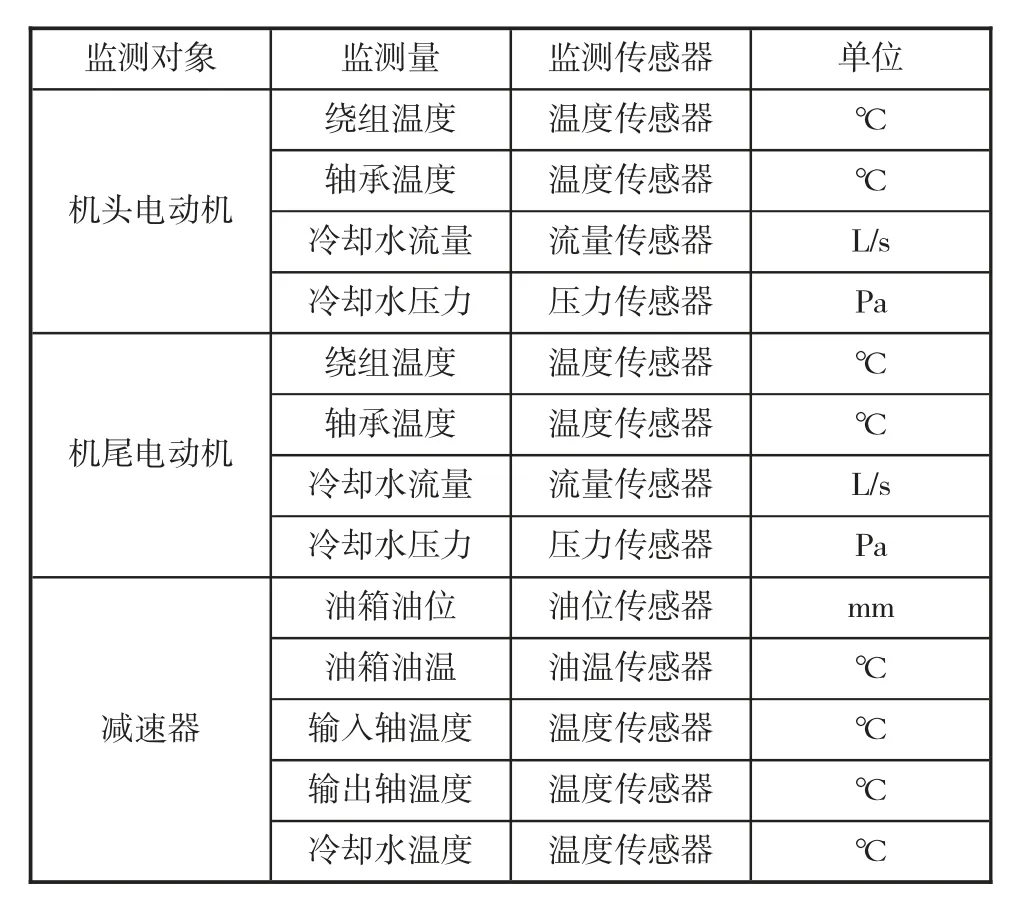

为实时监测综采工作面刮板输送机运行状态,保证刮板输送机正常、连续、稳定运行,同时完成与采煤机、液压支架的协同控制,安装的关键传感器元件见表1。在刮板输送机机头、机尾安装温度传感器,用于监测电动机的绕组温度、轴承温度;流量传感器用于监测用于电动机冷却的冷却水流量;压力传感器用于监测用于电动机冷却水的压力。刮板输送机机头、机尾电动机采用变频控制技术,必须对变频器故障进行监测[9-10];对减速器的油箱油位、油箱油温、输入轴温度、输出轴温度及冷却水温度进行监测的油位传感器、油温传感器、温度传感器。

表1 刮板输送机物理模型传感器类型

2 协同控制方案设计及实现

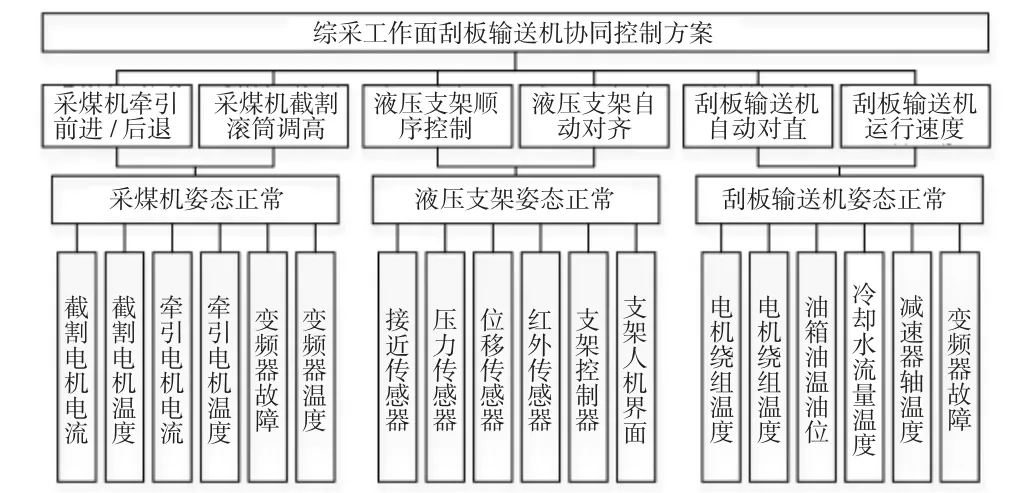

2.1 系统方案

刮板输送机协同控制方案系统设计框图,如图1所示。刮板输送机由采煤机、液压支架协同完成控制。刮板输送机协同控制的前提条件是自身设备姿态正常,由安装在刮板输送机机身的前后电机绕组温度传感器、油箱油温油位传感器、冷却水流量传感器、减速器轴温度传感器及变频器故障传感器等检测完成。上述传感器数据正常后由核心控制器综合采煤机运行状态、液压支架位置状态协同完成刮板输送机的自动对直及自适应调节运行速度。刮板输送机对直时需对应的液压支架进行推溜操作,推溜距离为一个步距,推溜效果直接关系到刮板输送机的对直。刮板输送机运行速度需要与采煤机的落煤量自适应匹配,采煤机落煤量增大时,需提高刮板输送机的运行速度;当采煤机落煤量减小时,应减速,以减少刮板输送机空载、轻载运行时间,节约电能,提高运行效率。另外,为保证刮板输送机稳定运行,还需进行刮板输送机链条张紧力的自适应调节,防止出现断链、卡链等故障,影响综采工作面生产效率。

图1 刮板输送机协同控制方案系统设计框图

2.2 系统实现

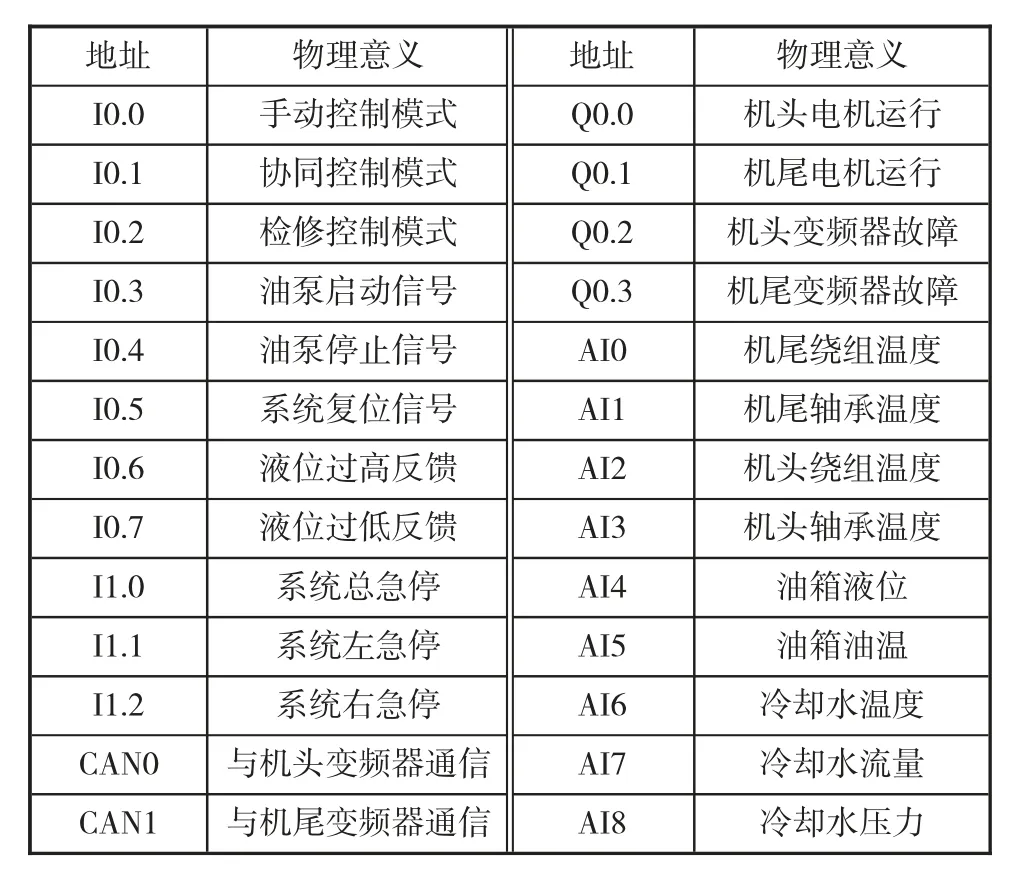

刮板输送机协同控制方案系统基于EPEC控制器并采用ST编程语言实现。协同控制方案硬件设计时需进行传感器、模拟量隔离栅、通信隔离栅、电源、变频器、电机、减速器等硬件选型。还需完成EPEC控制器的电气原理图设计、管脚分配等。表2所示为刮板输送机协同控制方案硬件系统设计EPEC控制器I/O点分配方案。

表2 刮板输送机协同控制方案硬件EPEC控制器I/O点分配

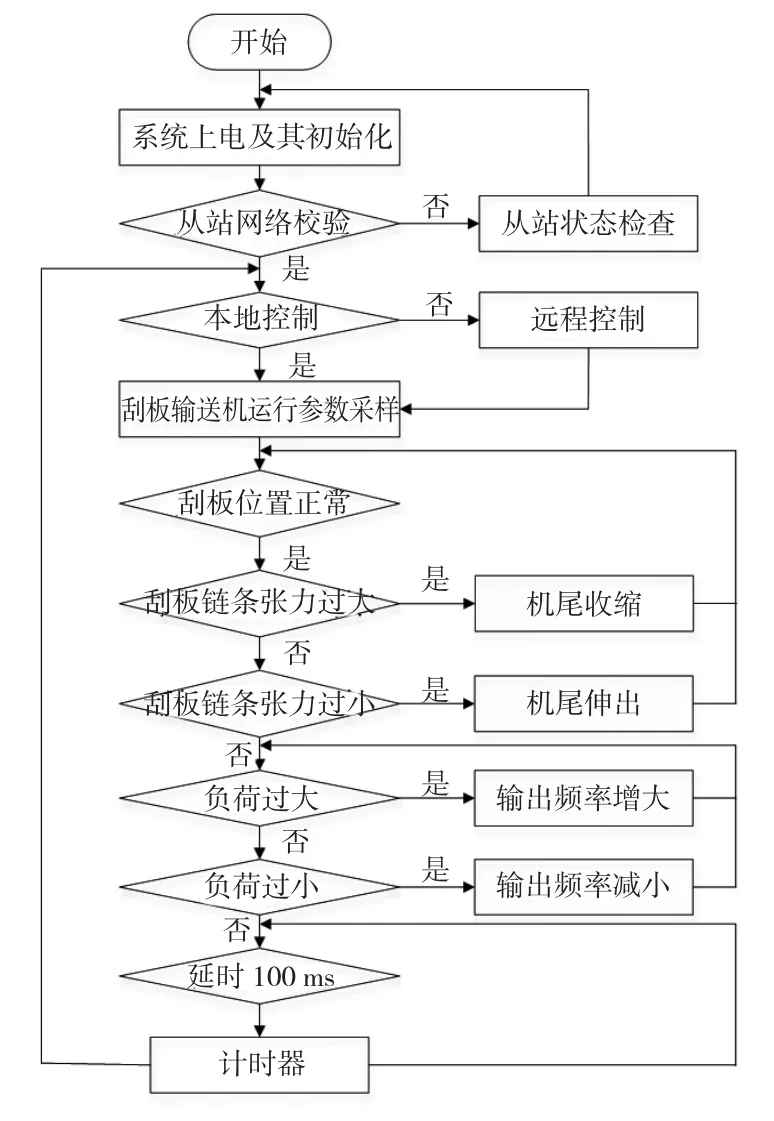

硬件系统搭建完成后,根据EPEC控制器管脚分配进行协同控制方案软件编程。软件编程时,根据刮板输送机工艺流程及实现的功能进行模块划分,并基于模块思想进行编程。刮板输送机协同控制方案软件模块主要划分为初始化模块、传感器数据采集及处理模块、自适应对直模块、自适应速度调节模块、故障处理模块及上位机数据处理模块等。图2所示为刮板输送机自适应速度调节模块程序处理流程。系统上电并完成初始化工作后,首先检测刮板输送机链条张紧力并通过机尾收缩、机尾伸出调试至合适位置。接着检测负荷大小并调节机头、机尾电动机的输出频率。上述过程每100 ms循环执行一次。

图2 刮板输送机自适应速度调节模块程序处理流程

3 结语

刮板输送机协同控制方案能够解决长时间空载、轻载的问题,可根据负载实时调节刮板输送机带速,达到节约电能的目的。同时,与液压支架协同配合,使得推溜的步距保持在设定误差范围内,保证刮板输送机对直,为采煤机提供工况较好的运行轨道,促进综采工作面“三机”设备高效率工作。