综采工作面刮板输送机张紧装置控制系统研究

王中栋

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

刮板输送机是综采工作面煤炭运输的主要设备,其运输的煤炭量动态变化,从而使得刮板链张紧力不断变化。当刮板链张紧力过小则刮板链环与链轮啮合过程中容易松动,进而导致脱链故障;当张紧力过大时则链轮、链环摩擦阻力增加,不仅增加刮板输送机能耗,而且设备磨损程度显著增加[1-3]。现阶段刮板输送机张紧多是通过人工控制机尾处的紧链装置实现,此种张力调节方式存在自动化程度低、张紧力变化明显等问题。为此,提出一种刮板输送机张紧控制系统,该系统通过控制机尾收缩实现张紧力自动调整,从而实现对刮板链张力的自动控制。

1 综采工作面刮板链张紧力影响因素分析

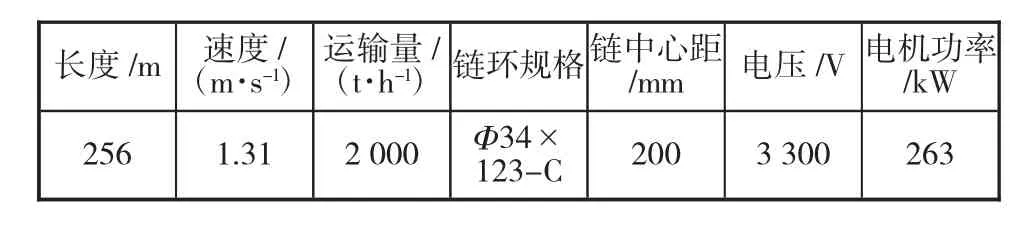

山西某矿90306综采工作面设计走向长、倾向长分别为1 560 m、256 m,回采的9号煤层厚度平均3.9 m,倾角6°,赋存较为稳定。9号煤层顶底板岩层以稳定的砂质泥岩、粉砂岩为主。采面使用MG-500/1140-GWD型采煤机、ZY8000/25/50液压支架以及SGZ-900/1050刮板输送机。具体采面使用的刮板输送机技术参数见表1所示。

表1 刮板输送机技术参数

根据采面刮板输送机使用情况,将影响刮板链张紧力因素归结为以下几个方面:

1)采用刮板输送机链环规格为Φ34×123-C,本身链环为弹性体。链环在电动机张紧力以及摩擦阻力等因素综合作用下出现弹性变形,从而使得张紧力有所降低。

2)随着刮板输送机服役时间增加,链环局部位置出现塑形、蠕变变形,链环长度有所增加,从而使得张紧力降低。

3)采煤回采过程中煤炭截割量不断变化,掉落至刮板输送机中部槽内的原煤量会动态变化,原煤量不同使得刮板链环受到的张力出现动态变化,从而影响刮板链张紧长度。

4)采面在回采过程中,在煤层倾角、采面输送机不平直等因素影响下,刮板链中部槽间会出现间隙,不同位置间隙以及间隙量均会影响刮板链张紧程度。

从上述分析得出,刮板链张紧力处于动态变化过程,通过自动调整机尾伸缩装置可实现刮板链张紧力的动态补偿,从而确保刮板链始终具有合适的张紧度。

2 自动张紧控制系统分析

2.1 系统结构组成

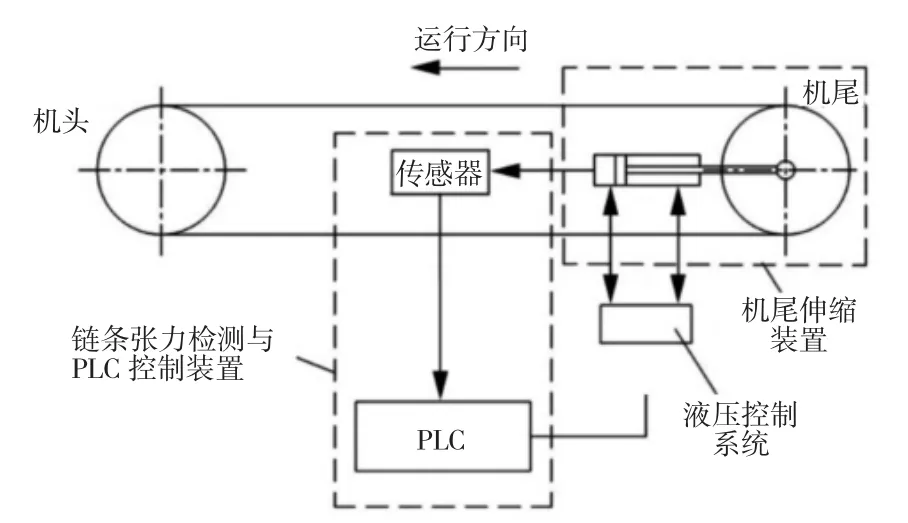

具体自动张紧控制系统结构包括有PLC控制装置、链条张力检测装置、液压控制系统以及机尾伸缩装置等,具体结构见图1所示。其中链条张力检测通过测定液压油缸内压力变化实现。液压油压力测定信号传输至PLC后,PLC将液压油压力与标准压力进行比对,并决定是否对刮板链条进行张紧;机尾伸缩装置通过调整链轮间距来实现张力自动调节;液压控制系统中电磁阀依据PLC控制指令动作,从而实现液压油缸伸缩控制。

图1 自动张紧控制系统结构

2.2 工作原理

在刮板输送机启动初期,通过调整机头、机尾电动机启动顺序即可给刮板链施加一定量的预紧力;随后依据刮板输送机运行过程中运输煤炭量变化对刮板链张紧程度进行调节。具体的控制原理为:

1)当PLC检测到液压油缸压力超过设定上限值时,表明刮板链张力过大,则PLC向液压系统发出控制指令,液压油缸缓慢收缩,从而减少刮板链张力;

2)当PLC检测到液压油缸压力小于设定下限值时,表明刮板链张力过小,则PLC向液压系统发出指令,液压油缸缓慢伸出,增加刮板链张力;

3)当液压油缸压力在设定值范围区间时,则表明刮板链张力在合理范围内。

2.3 机尾伸缩装置结构

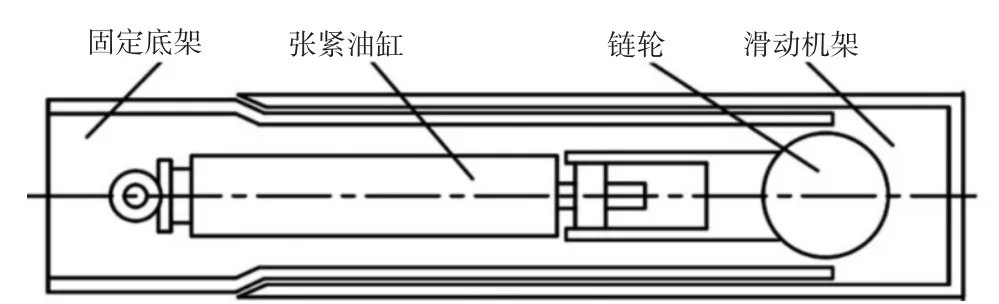

具体在刮板输送机机尾布置的伸缩装置结构见图2所示,主要结构包括有固定底架、滑动机架、张紧油缸等构成。将机尾链轮布置在滑动机架上,张紧油缸及支座等布置在底架两侧,油缸伸缩杆与移动机架连接。液压油缸伸缩杆带动机架移动,从而实现刮板链张力的调节。

图2 机尾伸缩装置结构

2.4 液压控制系统

通过布置传感器对液压油缸压力进行实时测定,测定信号经过模数转换后传输给PLC,PLC将测定压力值与设定压力值进行比对,从而确定液压油缸伸出、回缩或者保持不变。具体液压控制系统结构见图3所示,主要结构包括有油泵、油箱、电磁阀等。油泵将液压油泵送至液压系统中,当电磁阀处于截止位时安全阀回流至液压油箱;当电磁阀开启后则液压油流入张紧油缸内,液压油通过推动液压油缸活塞移动实现移动量以及移动方向控制。

图3 液压控制系统结构

3 结语

刮板输送机是实现煤炭运输的主要设备,确保刮板链张紧力在合理范围内不仅可提高刮板输送机煤炭运输效率,而且可降低设备磨损以及能耗。针对现阶段手动调节张紧力存在调节滞后、精准度偏低以及无法满足自动化生产需要等问题而设计的张紧装置控制系统,通过其各系统间相互配合即可将刮板输送机刮板链张紧力确定在合理范围内。