刮板输送机多电机运行控制研究

杨耀杰

(山西焦煤汾西矿业集团机电处,山西 介休 032000)

引言

现阶段煤矿井下采掘作业面使用的刮板输送机普遍使用变频器实现软启动,但是现场应用过程中由于运输的煤、矸石量存在较大差异,使得刮板输送机机头、机尾电动机功率失衡,难以保持同步运行[1-3]。为此,本文基于PLC设计多电机运行控制系统,其通过对机头、机尾变频器监测与控制,实现多电机均衡运行,提高了刮板输送机工作效率。

1 多电机运行控制总体方案

多电机运行控制系统总体结构方案如图1所示。其主要结构包括电动机、变频器及PLC等。整个控制系统以PLC为核心组件,并通过CAN总线与布置在机头、机尾的变频器进行通信,实现运行状态监测及控制,并实时显示刮板输送机运行状态[4]。

图1 多电机运行控制系统总体结构方案示意图

机头位置的变频器1、机尾位置的变频器2分别作为主机、从机,PLC实时监测变频器1运行参数,确定电机转速、转矩,并以监测获取到的参数为依据通过调整变频器2运行实现机尾电机转速、转矩与机头电机一致。

2 多电机运行控制方法及程序

2.1 多电机运行控制方法

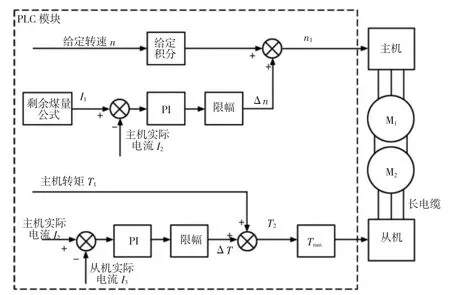

具体工作面多电机运行控制方法如图2所示。电机运行控制方法包括转矩补偿控制、变流闭环控制两种,具体通过PLC控制机头、机尾变频器运行,最终实现机头、机尾电机均衡运行[5]。使用PI系统反馈电动机输入电流情况,并对机头、机尾电机运行转矩进行补充,减少机头、机尾电动机两侧电压降给电机运行控制带来的不利影响。机头、机尾电机位置电压降主要是由于供电电缆长度差异引起的[6-7]。

图2 多电机运行控制示意图

2.1.1 刮板输送机启动运行控制

在刮板输送机运行启动初期,构建完成通信系统后机头、机尾电机启动运行。PLC依据刮板输送机上剩余载荷量向变频器发出转速指令,具体如图2主机部分。当刮板输送机处于轻载启动时,即启动电流I<1.5I实(I实表示额定电流),电机以PLC给定的额定转矩启动运行;当刮板输送机处于冲击载荷或者重载荷启动时,即I≥1.5I实,则给定电流经过限幅、PI后与实际电流间差异形成反馈,PLC根据反馈结果对电机启动速度n进行一定补偿(△n),最终机头、机尾电机均按照速度n1(n1=n+△n)瞬间进行启动。

2.1.2 多电机协同控制

刮板输送机多电机协同控制如图2中的从机部分。从机控制基础为力矩控制,由于电缆线铺设长度在500 m以上,因此主、从机运行过程中电流差应控制在5%以内,以确保刮板链不会出现疲劳断裂问题。为了确保主、从机功率平衡,具体控制分为以下两个部分:

1)主机转矩T1。从机依据PLC监测获取到的主机转矩T1为启动转矩,从而实现机头、机尾电机功率平衡,使得刮板输送机较为均衡运行。

2)转矩调节。刮板输送机在冲击载荷、落煤等作用下,主、从机间电流差往往超过5%,机头、机尾电机运行存在较大偏差,严重时会导致刮板链出现断裂、设备紧急停机等情况。在刮板输送机运行过程中,当主、从机间电流差超过5%时,限幅、PI即对电流进行负反馈调节,使得控制系统具备一定的应急调整能力,确保机头、机尾侧电机可正常运行。经过调整后,从机按照T2转矩运行(T2=T1+△T)。在刮板输送机运行过程中PLC实时获取机头、机尾位置电机转矩、转速差,以便判定主、从电机运行协同情况。若监测发现转矩或者转速差超过允许值时,则按照上述调整方法对从电机运行进行调整,但是在调整前应对刮板输送机上运输的煤量进行监测。

2.2 多电机运行控制程序

机头、机尾变频器与PLC间使用可靠性较强、通信效率较高的CAN总线方式,完成接线后,在确保变频器可正常运行基础上对变频器运行参数进行设定。在对变频器通信参数进行设定时,将通信协议、机头变频器、机尾变频器、控制命令来源等分别设定为01、02、03、06,CAN总线的通信速度设定为1 Mb/s。在对变频器通信参数设定完成后,设定PLC通信参数。首先在CAN Builder中将机头变频器、机尾变频器通信地址分别设定为02、03,并对变频器进行映像关系配置,将PLC控制、监测地址分别配置为RxPD0、TxPD0。

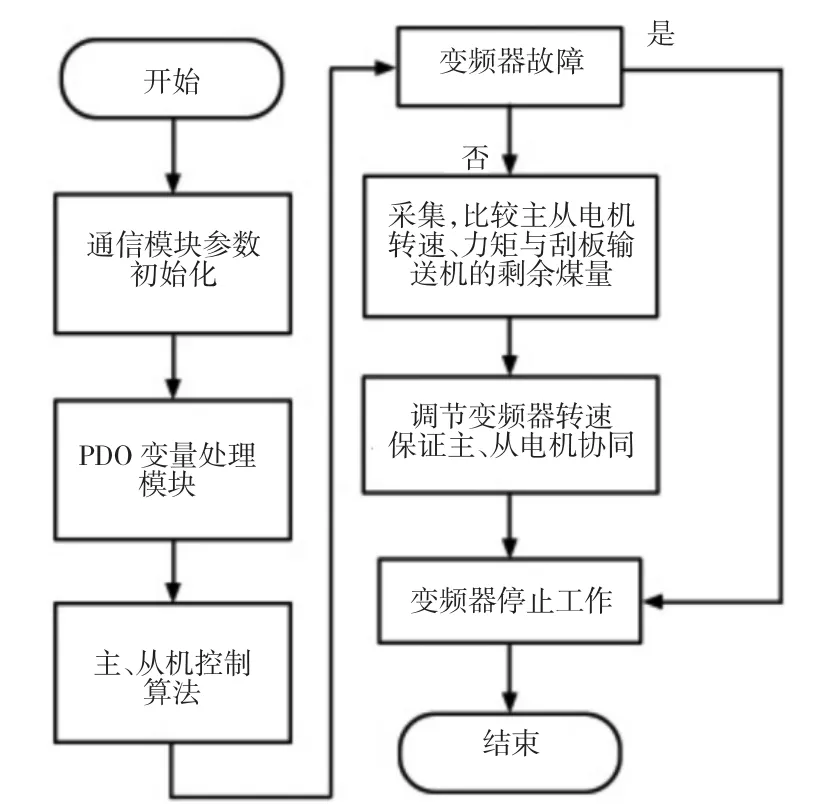

具体刮板输送机多电机运行控制流程如图3所示。运行时首先完成PLC、CAN通信模块等初始化处理,完成初始化后在PDO模块中完成RxPD0、Tx-PD0地址配置;PLC向变频器发出0640控制至变频器开始启动运行;变频器启动后,PLC从TxPD0获取变频器运行数据,并通过内置的多级运行控制程序确保机头、机尾电机均衡运行。当变频器运行出现故障时,采集刮板输送机上煤炭量及主、从电机运行参数进行综合比对,并对运行故障进行自动修复。

图3 多电机运行控制流程

3 结论

1)刮板输送机是采掘作业面重要的运输设备之一。随着矿井生产能力不断提升,刮板输送机装机功率不断提升。刮板输送机驱动电机数量也由以往的1台逐渐增加至3台甚至4台以上。多电机虽然可满足刮板输送机运行需要,但是存在功率不平衡问题,从而给刮板输送机正常运行带来一定影响。

2)提出综合使用PLC、CAN总线对刮板输送机电动机运行进行控制,将机头、机尾电动机分别设定为主、从机,PLC对机头、机尾位置变频器运行情况进行监测,并依据主电机运行情况对从电机运行进行控制。提出的多电机控制系统可在一定程度上提升刮板输送机运行效率。