锚杆锚索联合支护应用研究

周 玮

(山西焦煤西山煤电西曲矿,山西 太原 030000)

引言

煤炭资源是我国主要的能源消耗主题,统计表明,目前煤炭资源在我国一次性能源消耗中所占据的比例已经达到七成以上,且在今后很长一段时间其在我国能源消耗的主导地位不会发生改变。随着我国开采年限的不断增加,煤矿开采面临的地质条件逐步复杂化,所以如何提升矿井开采安全性成为当下热门的研究对象[1-2]。为了提升巷道的成巷速度,降低采掘压力,提出锚杆锚索联合支护技术。锚杆锚索联合支护技术不仅可以提升采煤与掘进接替效果,同时能够有效地保证巷道安全、高效开采[3-4]。但目前由于矿井地质条件的不确定性,使得不同矿井的支护方案也大不相同,同时由于我国对锚杆锚索联合支护技术研究较为缺乏,使我国很多矿井锚杆锚索出现不耦合现象,降低了煤矿的支护效果。所以本文以数值模拟软件为研究对象,对锚杆锚索联合支护技术进行一定的研究,为我国矿井支护提供一定的参考与借鉴。

1 模型建立

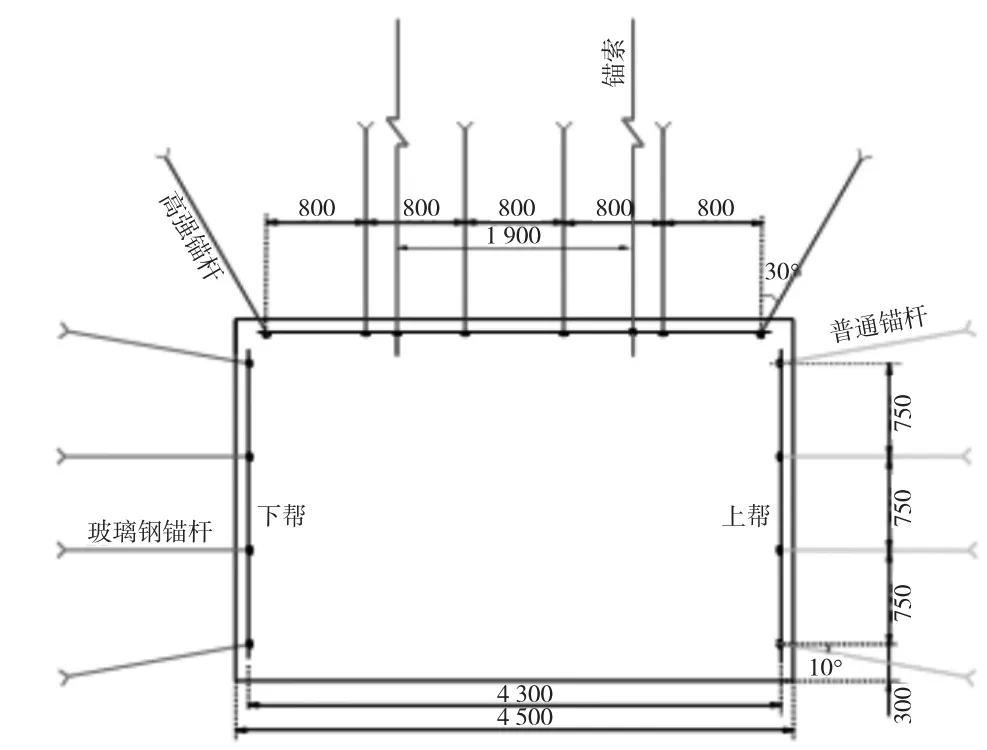

巷道原支护方案为锚网锚索联合支护,其中顶部的锚杆采用直径为20 mm的左旋高强度螺纹锚杆,长度为2 200 mm,布置的间排距为800 mm×800 mm;锚索采用钢绞线锚索,直径为17.8 mm、长度为8 400 mm,布置间排距为1 900 mm×3 000 mm。左帮锚杆采用直径为20 mm的玻璃钢锚杆,长度为1 800 mm,布置的间排距为750 mm×800 mm;右帮锚杆采用直径为16mm的普通锚杆,长度为1800mm,布置的间排距为750 mm×800 mm,锚杆支护如图1所示。

图1 锚杆支护(单位:mm)

在原有的支护方案下,经过对顶底板进行矿压监测(监测时间为70 d),可以得出巷道的顶板下沉量和底板变形量分别为44.65 mm、24.01 mm,巷道两帮移近量为78.2 mm。同时根据对顶板进行离层监测发现,顶板存在离层现象,顶板在水平方向受到的应力为8.59 MPa、在垂直方向受到的应力为17.08 MPa,顶板锚杆的轴向受力为610 MPa,锚索为902 MPa。由此可以看出,巷道围岩的变形量较大,对于巷道的稳定性及安全性均有着不小的影响,所以对巷道进行支护优化设计是十分必要的。

随着科技的发展,传统的支护理论不断完善,锚杆锚索联合支护的优点也逐步显现出来。由于巷道围岩变形具备很大的变性,所以单靠锚杆来实现围岩的支护很难,此时通过锚索进行围岩补强支护可以将巷道的集中应力逐步朝着巷道的深部转移。锚杆锚索联合支护的作用机理是当围岩软弱破碎时,此时锚杆锚索不是单独加强,而是能够互补单独支护的不足,使得锚杆锚索支护的效果较好地结合,由于软弱破碎围岩支护初期围岩变形大,此时单独采用一种支护时极易造成支护失效,所以首先通过锚杆的挤压使得围岩与锚杆形成锚岩支护体。锚岩支护体具有一定的承载能力,使得围岩在一定的变形范围内不会出现失稳现象。随着围岩变形量的增大,此时锚岩支护体的稳定性降低,锚索会发生作用,使得锚岩支护体的稳定性得以提升,降低了巷道围岩的变形量。同时锚杆锚索支护体成功作用,使得围岩顶板的抗变形能力大幅提升,能够有效地降低顶板的冒落现象。

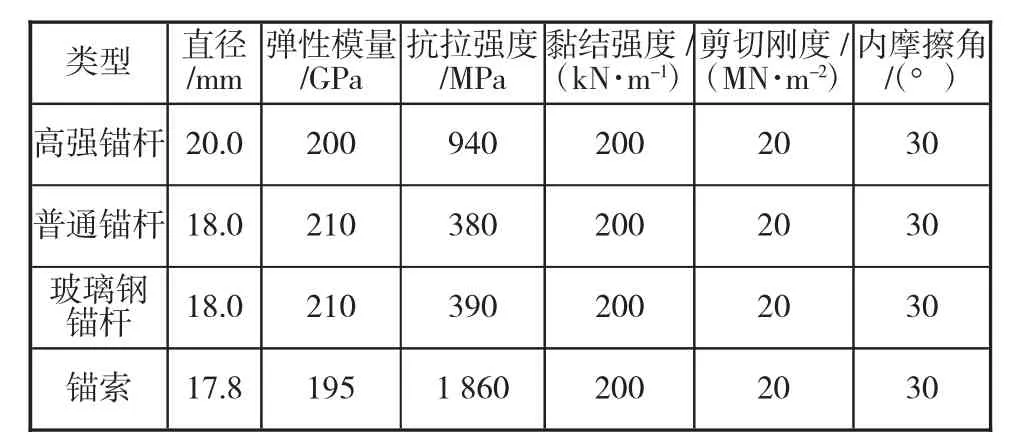

为了研究锚杆锚索的支护特性,利用FLAC3D数值模拟软件对锚杆锚索支护进行研究,首先设定巷道断面为矩形断面,断面的宽高分别为4 500 mm、2 900 mm,巷道的埋深为300 m,模型的长、宽、高分别为40 m、4 m、40 m,网格的尺寸为0.3 m,划分完成后共有84 320个网格及63 455个节点。根据地质资料将模型分为5层,依次分别为细粒砂岩、泥岩、煤、泥岩、粉砂岩。对模型进行力学参数的设定,完成力学设定后对模型的约束进行设置,对模型的四周施加固定约束,完成约束设定后对锚杆锚索进行设定,巷道的两帮选用直径18 mm、长度1 800 mm的玻璃钢锚杆和直径、长度相同的普通锚杆,间排距均选定为750 mm×1 800 mm,每支锚杆选定一支Z2360型锚固剂,顶板选定直径20 mm、长度2 200 mm的高强螺纹锚杆,间排距为800 mm×1 000 mm,锚固剂为每支两卷,同时顶板布置直径与长度为17.8 mm×6 000 mm的补强锚索,锚索的间排距为1 900 mm×3 000 mm,锚杆锚索的力学参数如表1所示。

表1 锚杆锚索力学参数对照

2 模拟计算

根据巷道埋深计算得出覆岩的自重为8.65 MPa,施加于模型上端均布载荷。当采用锚杆锚索联合支护时,将不同工况下的顶板受力及变形进行汇总,绘制如图2所示的不同工况应力及位移曲线。

从图2-1中可以看出:当锚索的预应力为100 kN时,随着锚杆预应力的增大,顶板的垂直应力呈现略微增长趋势;当锚索的预应力为200 kN时,随着锚杆预应力的增大,巷道顶板的垂直应力逐步降低,当锚杆的预应力为40 kN时,顶板垂直应力为81.7 kN,当锚杆预应力增大至80 kN时,顶板垂直应力降低为46.8 kN,降低幅度最大为42.7%。由此可以看出,当锚索预应力一定时,巷道顶板垂直应力的降低不能只依靠于锚杆预应力的增大。当锚杆的预应力相同时,随着锚索预应力的增大,巷道顶板的垂直应力呈现减小的趋势。当锚杆预应力为40 kN时,锚索预应力100 kN和锚索预应力200 kN相比于锚索预应力300 kN,巷道垂直应力分别增大50.5 kN和37.8 kN;同样的,当锚杆预应力为60 kN时,锚索预应力100 kN和锚索预应力200 kN相比于锚索预应力300 kN,巷道垂直应力分别增大65.9 kN和31.7 kN;当锚杆预应力为80 kN时,锚索预应力100 kN和锚索预应力200 kN相比于锚索预应力300 kN,巷道垂直应力分别增大67.1 kN和16.5 kN。

图2 不同工况应力及位移曲线

从图2-2中可以看出,巷道顶板的位移量随着锚索的预应力增大而出现减小的趋势,当巷道锚杆的预应力为40 kN时,锚索预应力200 kN和锚索预应力300 kN较锚索预应力100 kN分别降低0.14 mm和0.24 mm;当锚杆的预应力为60 kN时,锚索预应力200 kN和锚索预应力300 kN较锚索预应力100 kN分别降低了0.19 mm和0.25 mm;当锚杆的预应力为80 kN时,在锚索预应力200 kN和300 kN时出现反增长,可以看出在锚杆预应力一定时,巷道顶板的变形量不会随着锚索预应力增大而一直减小。由此可以看出,当采用锚杆锚索联合支护时,选定合理的锚杆预应力及锚索预应力对于巷道顶板的稳定性十分重要。从本次模拟可以得出,最佳的锚杆预应力为60~80 kN,最佳的锚索预应力为200 kN。

对模拟出的结果进行现场实测,锚杆锚索布置方式与原支护方式类似,将锚杆的预应力设定为60 kN、锚索的预应力设定为200 kN,观察巷道围岩变形量及巷道应力情况,监测70 d的巷道围岩变形。随着工作面的推进,巷道的两帮位移变形量很小,仅为53.8 mm,较原有支护两帮移近量78.2 mm降低了24.4 mm,巷道顶底板的变形量为48.8 mm,较原支护降低了19.86 mm。

3 结论

1)利用数值模拟软件对锚杆锚索联合支护参数的选定进行研究,给出了模型建立的过程,为后续的模拟研究打下稳定的基础。

2)对不同锚杆预应力及不同锚索预应力下巷道顶板变形量及垂直应力进行研究,选定最佳的锚杆预应力为60~80 kN,最佳的锚索预应力为200 kN。

3)通过现场实测给出了最佳锚杆预应力、锚索预应力下巷道的变形情况发现,巷道两帮变形量降低24.4 mm,顶底板变形量降低19.86 mm。