14MnNb钢管外折叠原因分析

田汉蒲

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

某公司采用偏心底出钢电弧炉→(LF/VD)炉外精炼→连铸工艺(四机四流)生产连铸坯,再通过φ273 mm连轧管机组将铸坯轧制成无缝钢管。然而,用φ330 mm的14MnNb钢连铸坯轧制的外径323.8 mm、壁厚23.83 mm的X52QS钢级出口管线管在进行全长磁粉探伤时发现,钢管有外折叠缺陷,不合格。对有外折叠的钢管修磨后探伤,1 526支中1 443支合格,合格率达94.56%。本文分析了钢管产生外折叠的原因。

1 钢管及连铸坯分析

1.1 钢管外折叠

外折叠呈鱼鳞状,沿钢管全长呈螺旋状分布,螺旋角约10°,如图1所示。

图1 钢管的外折叠(a)及其显示的磁粉痕迹(b)Fig.1 Out folds on the steel pipe(a)and magnetic powder traces showing them(b)

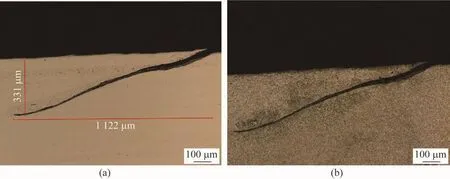

对外折叠进行金相分析,其微观形貌如图2所示。由图2可见,外折叠深0.09~0.40 mm,纵向长度0.43~1.76 mm,与外表面的夹角为11°~19°;折叠内有较多氧化物,且两侧有明显的高温氧化特征,邻近外表面一侧晶粒明显粗大。

图2 钢管外折叠的微观形貌Fig.2 Micrographs of the outer folds on the steel pipe

1.2 连铸坯质量

1.2.1 宏观检验

产生外折叠的本批次钢管是用φ330 mm的14MnNb钢连铸坯轧制而成的,连铸坯为6个浇次共46炉,人工检验表面质量未发现明显缺陷。对其中尚未轧制的3166427炉号的12支连铸坯进行酸洗和宏观检验,结果发现,有3支铸坯表面外弧侧有网状裂纹,如图3(a)所示。对铸坯横截面进行低倍检验,结果如图3(b)所示。由图3(b)可见,外弧侧深约4 mm处有网状裂纹。可以推测,外折叠的产生与该网状裂纹有关[1-2]。

图3 连铸坯表面(a)和横截面(b)的网状裂纹Fig.3 Resillage at surface(a)and cross-section(b)of the continuously cast billet

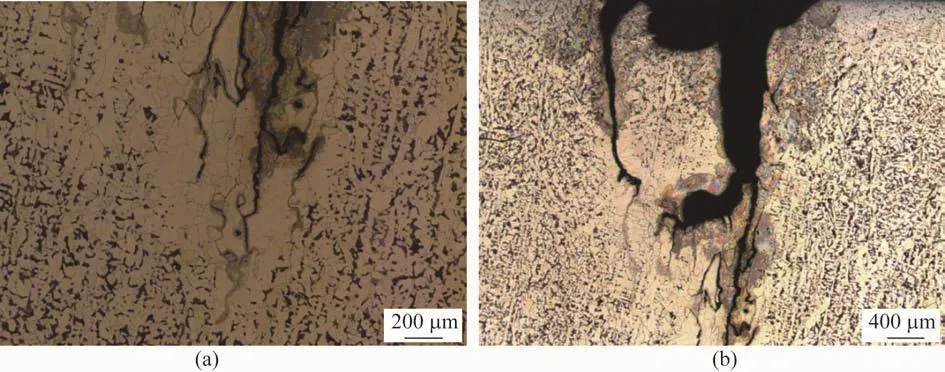

1.2.2 网状裂纹金相检验

连铸坯网状裂纹的微观形貌如图4所示。由图4可见,裂纹沿晶界扩展,两侧有轻微脱碳。

图4 连铸坯网状裂纹的微观形貌Fig.4 Micrographs of resillage in the continuously cast billet

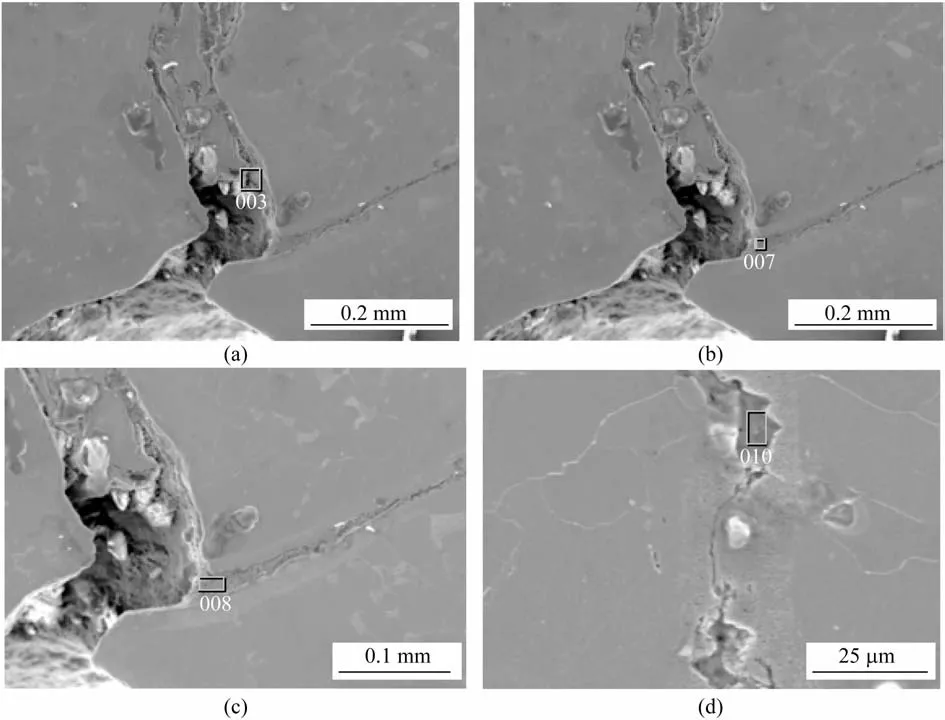

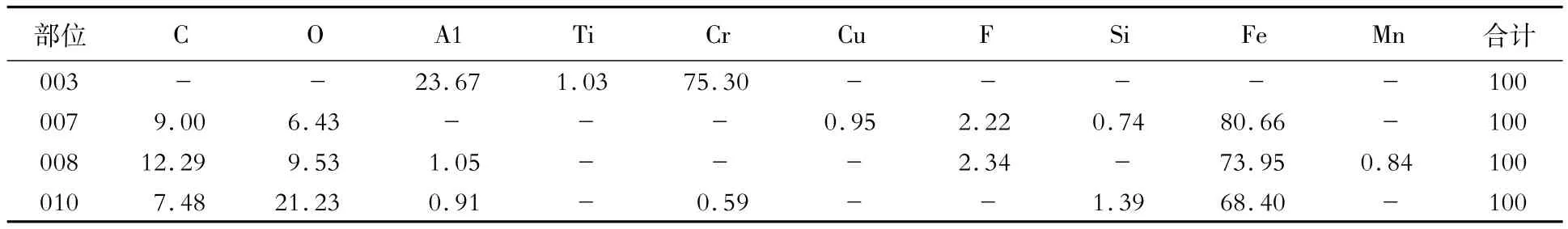

对网状裂纹进行扫描电子显微镜分析,结果如图5所示;不同部位的能谱分析结果如表1所示。由表1可见,003处Cr含量较高,010处含有少量Cr元素,007、008处含有F元素,007处还含有少量Cu元素。

图5 连铸坯裂纹的扫描电子显微镜形貌Fig.5 Scanning electron micrographs of crack in the continuously cast billet

表1 图5所示连铸坯不同部位的能谱分析结果(质量分数)Table 1 Energy spectrum analysis results in different positions showed in Fig.5 (mass fraction) %

2 连铸坯生产情况调查

本批次钢管采用39炉φ330 mm的14MnNb钢连铸坯轧制而成,其中11炉钢管的冶炼和连铸工艺参数及探伤结果如表2所示。由表2可知:(1)该11炉连铸坯LF炉冶炼时间不到40 min,且有5炉LF炉与VD炉冶炼时间之和不到70 min,共轧制钢管421支,修磨后探伤,钢管外折叠内伤24支、分层1支,合格率为94.06%,比本批钢管探伤合格率低0.50%;(2)因高炉铁水供应不正常,电炉、精炼操作节奏不稳定,连续浇铸的部分炉号上、下炉钢水温差大,导致连铸拉速波动大(0.55 ~0.85 m/min),并长时间限速(低速)拉坯,使连铸过程二次冷却水量及保护渣下渣状况变化较频繁;(3)检查生产中使用的直径330 mm的结晶器铜管发现,第Ⅲ流结晶器铜管下口160 mm范围内磨损严重。

表2 钢管的冶炼和连铸工艺参数及探伤结果Table 2 Parameters of smelting and continuous casting processes and flaw detection results for the steel pipe

3 分析与讨论

外折叠近外表面一侧晶粒明显粗大,折叠内有较多氧化物,且两侧有明显的高温氧化特征。文献[3-4]指出,若坯料表面存在原始裂纹,在环形炉较高温度(1 000℃以上)保温20 min以上就会产生脱碳层和氧化圆点,这是轧制前坯料表面裂纹的基本特征。酸洗连铸坯和低倍检验发现,连铸坯表面存在网状裂纹,深约4 mm,沿晶界分布,两侧有轻微脱碳层,说明产生网状裂纹的温度高(1 000℃以上)。能谱分析表明,网状裂纹处含有C、O、Al、Ti、Cr、Cu、F、Si、Fe、Mn 等元素,其中F为结晶器保护渣的主要元素,而图5中003处Cr含量较高,007、008处含F元素,且007处还含有少量Cu元素,可以断定,铸坯网状裂纹产生于结晶器内,连铸坯网状裂纹是钢管产生外折叠的主要原因。

由于钢中含有Nb、Al元素,高温(800~950℃)下因Nb、Al的氮化物析出,引起晶界脆化,热延性降低,易导致铸坯表面开裂[5]。连铸坯外折叠的产生除与钢种、钢水质量相关外,还与过热度、保护渣、拉速和二次冷却、矫直温度、结晶器等因素相关[1-2,5-6]。

由上述分析可知,连铸坯表面产生网状裂纹的主要原因为:(1)部分炉号上、下炉温差大,导致连铸拉速波动大及限速拉坯,结晶器内保护渣下渣不良,渣膜不均匀,使坯壳自上往下运动过程中局部导热不均匀;同时拉速过低,铸坯进拉矫机温度过低(小于950℃)。(2)网状裂纹含有Cu、Cr元素的主要原因是,连铸过程中因结晶器内保护渣下渣不均匀,高温铸坯直接与结晶器铜管接触,发生固-固摩擦,导致结晶器铜管内表面镀铬层严重磨损,铜局部与高温铸坯发生粘结。铜的熔点为1 040℃,熔化的铜通过奥氏体晶界渗透,富集在奥氏体晶界的Cu元素会显著恶化钢的塑性,导致晶界受到破坏,在拉应力的作用下产生裂纹。另外,钢中Al的质量分数为0.020% ~0.050%,文献[6-8]指出,含铝量较高的钢更易产生网状裂纹。这主要是因为钢中AlN沿晶界析出,降低了奥氏体晶界强度,在应力作用下沿晶开裂。

4 结论

(1)将14MnNb钢连铸坯轧制成X52QS钢级管线管时,钢管产生外折叠是连铸坯表面有网状裂纹所致。

(2)高温析出的Nb、Al元素的碳、氮化物引起晶界脆化,导致连铸坯表面开裂。

(3)连铸拉速波动大,造成结晶器内保护渣下渣不良、坯壳局部导热不均匀、结晶器铜管内表面镀铬层严重磨损、连铸坯进拉矫机温度低等因素,也是连铸坯产生网状裂纹的原因。