40Cr钢转向节轴部直径对其淬火态组织和硬度的影响

祁 斌 周文华 范志君 袁 松 季欣威 姜能文 徐 忠 周细应

(1.上海嘉仕久企业发展有限公司,上海 202150;2.上海工程技术大学材料工程学院,上海 201600)

高强钢在汽车轻量化、节能减排、成本方面具有一定的优势与潜力,目前仍是汽车生产的主要材料[1-2]。40Cr钢是机械制造业应用最广泛的钢种之一,调质处理后具有良好的综合力学性能[3]。目前,汽车转向节最常用的热处理工艺是锻后余热淬火,这种工艺既节能又可减小零件的变形和开裂倾向,且轴径小于50 mm的转向节能被淬透[4-6]。本文研究了不同轴径的40Cr钢转向节锻造后重新加热淬火后的显微组织和硬度,以期为获得综合性能良好的40Cr钢汽车转向节提供依据。

1 试验材料和方法

1.1 试验材料

试验用40Cr钢汽车转向节如图1所示,其化学成分如表1所示,符合国家标准。

图1 汽车转向节Fig.1 Automobile steering knuckle

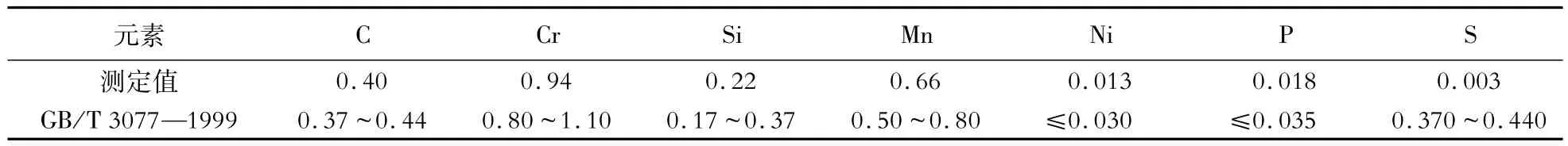

表1 转向节的化学成分(质量分数)Table 1 Chemical composition of the steering knuckle (mass fraction) %

1.2 试验方法

将轴部直径为50和70 mm的40Cr钢转向节加热至860℃保温120 min后水淬(对水进行搅拌)。从转向节轴部取样,用体积分数为4%的硝酸酒精溶液对抛光后的试样进行侵蚀,然后检测显微组织。采用饱和苦味酸溶液侵蚀试样,按GB/T 6394—2017《金属平均晶粒度测定方法》评定钢的晶粒度。检测洛氏硬度(HRC)。

2 试验结果与分析

2.1 轴径对转向节淬火组织的影响

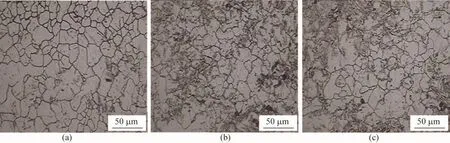

轴径为70和50 mm的转向节淬火后的显微组织如图2、图3所示。可以看出,两种轴径的转向节表面组织均为马氏体,呈板条状或针状。随着与表面距离的增大,两种轴径转向节的显微组织开始显示出差异:轴径70 mm的转向节距其表面15 mm处的组织为贝氏体+马氏体+铁素体,距表面25 mm处的组织为珠光体+铁素体(部分铁素体呈网状);而轴径50 mm的转向节距表面15 mm处的组织仍为马氏体,芯部为马氏体+贝氏体。

图2 轴径为70 mm的转向节淬火后表面(a)和距表面15(b)、25 mm(c)处的显微组织Fig.2 Microstructures at surface(a),15(b)and 25 mm(c)below surface for the as-quenched steering knuckle with a 70-mm-diam shaft

图3 轴径为50 mm的转向节淬火后表面(a)和距表面15(b)、25mm(c)处的显微组织Fig.3 Microstructures at surface(a),15(b)and 25 mm(c)below surface for the as-quenched steering knuckle with a 50-mm-diam shaft

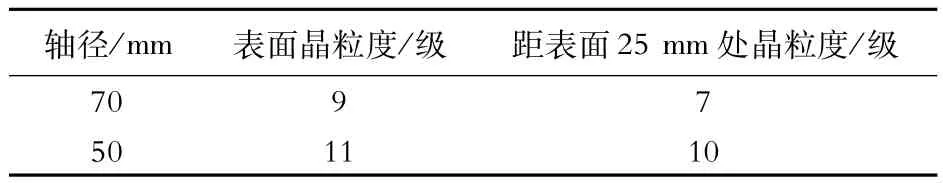

轴径不同的转向节淬火后从表面到芯部的晶粒大小如图4、图5所示。可以看出,随着与表面距离的增大,轴径为70 mm的转向节晶粒变得粗大(图4);轴径为50 mm的转向节在表面和距表面15 mm处的晶粒尺寸相差不大,而芯部的晶粒尺寸显著增大(图5)。对比发现,轴径为70 mm的转向节距表面25 mm处的晶粒比轴径为50 mm的转向节相同部位的晶粒大得多。轴径为70 mm的转向节尺寸较大,淬火加热时仅仅芯部达到了奥氏体化温度,奥氏体未均匀化,淬火冷却速度较慢,从而保留了较粗大的原奥氏体晶粒[7-9]。两种轴径转向节的晶粒度评定结果如表2所示。

图4 轴径为70 mm的转向节淬火后表面(a)和距表面15(b)、25 mm(c)处的晶粒Fig.4 Grains at surface(a),15(b)and 25 mm(c)below surface for the as-quenched steering knuckle with a 70-mm-diam shaft

图5 轴径为50 mm的转向节淬火后表面(a)和距表面15(b)、25 mm(c)处的晶粒Fig.5 Grains at surface(a),15(b)and 25 mm(c)below surface for the as-quenched steering knuckle with a 50-mm-diam shaft

表2 不同轴径转向节淬火后表面和芯部的晶粒度Table 2 Grain sizes at surface and in core of the as-quenched steering knuckles differing in shaft diameter

2.2 轴径对转向节淬火后硬度的影响

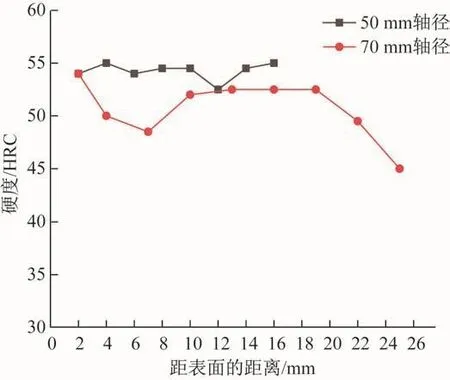

淬火后轴径为50和70 mm的转向节的截面硬度如图6所示。转向节淬火后要进行切削加工,因此从表面至距表面15 mm处的平均硬度是重要的性能指标。图6表明,轴径为50 mm的转向节0~15 mm表层的硬度较高且变化不大,约为55HRC;轴径为70mm的转向节从表面到距表面15 mm处的硬度略有下降,约为50 HRC。总体上轴径为70 mm的转向节平均硬度低于轴径为50 mm的转向节,两种转向节0~15 mm表层的平均硬度均达到了要求。

图6 不同轴径转向节淬火后的截面硬度分布Fig.6 Hardness distribution at cross-section of the as-quenched steering knuckles differing in shaft diameter

3 讨论

上述试验结果表明:50 mm轴径的转向节基本淬透,而70 mm轴径的转向节没有淬透。淬火时转向节从表面至芯部存在温度梯度,不同部位的冷却速率不同。由40Cr钢的奥氏体连续冷却转变曲线可知:转向节表面直接与淬火介质接触,得到全马氏体组织;从表面到芯部冷却速率逐渐降低,发生贝氏体或珠光体转变,甚至析出铁素体。轴径为50 mm的转向节尺寸较小,在距表面15 mm处和芯部均为马氏体。在本文试验条件下,40Cr钢转向节淬硬层深度为50 ~70 mm[10]。

因不同轴径的转向节淬火后组织有如上所述的变化,所以其截面硬度才有如图6所示的变化规律。两种轴径的转向节淬火后表面均为马氏体,但由于是40Cr钢,两种转向节表面硬度相差不大[9]。随着与表面距离的增大,轴径为70 mm的转向节有贝氏体,更深的部位有珠光体和网状铁素体,所以其硬度在0~15 mm的表层只是略微下降,而距表面25 mm处硬度下降明显;轴径50 mm的转向节因淬火冷却速率快,在0~15 mm表层组织主要为马氏体,所以硬度基本不变。

4 结论

(1)轴部直径为50 mm的40Cr钢转向节从表面到芯部的组织均为马氏体,而轴部直径为70 mm的转向节从表面到芯部的组织有差异。转向节轴径增加,淬火后随着与表面距离的增大,从表面到芯部会出现马氏体、贝氏体、珠光体甚至网状铁素体。

(2)轴径为50 mm的转向节水淬可完全淬透,淬火后0~15 mm表层的平均硬度为54 HRC;而轴径为70 mm的转向节水淬后0~15 mm表层的平均硬度略有下降,约为50 HRC。