电器接头注射模设计

蓝小红

(东莞理工学校,广东东莞 523000)

1 引言

随着现代化工业发展的需要,塑料制品在各行业各领域中的应用越来越广泛。注射模设计也向着更广泛的领域和更高的水平发展。本文针对一种电器接头进行注射模设计,充分考虑到塑件的工艺结构、塑件外观、脱模、加工成本、生产效率等因素,确定注射模的整体成型方案。

2 塑件工艺分析

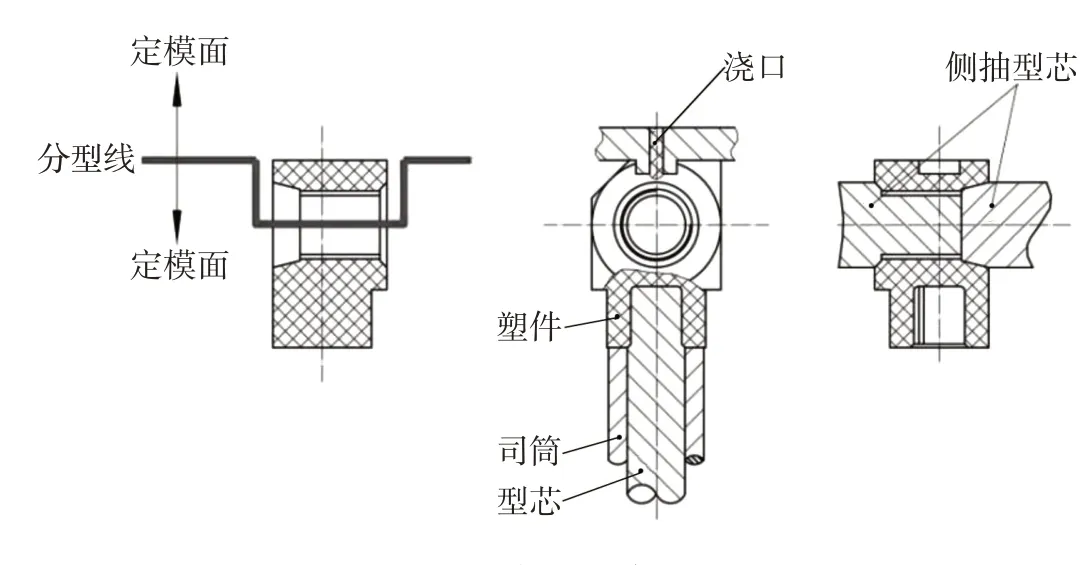

图1所示为某电器接头,塑件外观尺寸为3.8×5.5×3.35mm。该电器接头主要用于连接,采用ABS材料,收缩率5‰,兼具韧、硬、刚的优良力学性能,尺寸稳定、表面光泽性好、易涂装着色。

图1 电器接头

塑件前后的通孔均有锥面,需要设计双向侧抽芯碰穿机构。底部的接触面积较少,且有个1.5×1.5mm的小方孔,其孔壁过薄,采用司筒顶出可以增大顶出面积。塑件顶部的小孔要求不高,考虑直接在定模镶块上设计圆柱特征,并设计点浇口解决塑件浇注问题。塑件结构较规整,模具结构相对简单。

3 分型线与型腔布局选择

3.1 分型线的选择

分型面的设计直接影响着塑件质量、模具结构和操作的难易程度,是模具设计成败的关键因素之一。根据分型面的选择原则,选取塑件外形最大轮廓,分型线如图2所示,既利于塑件的取出及模具的制造,又利用模具型腔内的排气。由于注塑机的顶出装置在动模一侧,为简化模具结构应尽可能的满足塑件在开模后留在动模一侧,因此将小方孔朝向动模部分,并采用司筒顶出。而塑件上的通孔都有锥面,无法单方向进行抽芯,所以采用双向侧抽芯机构,使两个侧向型芯在合模时进行对碰,来实现塑件通孔的成型零件设计,脱模胶位设计如图3所示。

图2 分型设计图

图3 脱模胶位图1.定模胶位 2.动模镶件胶位 3.动模胶位 4.侧抽胶位

3.2 型腔布局

型腔的排布与浇注系统布置密切相关,因而型腔的排布在多型腔模具设计中应加以综合考虑。由于该塑件精度要求一般,考虑经济效益与生产效益,采用一模八腔的排布形式。4个侧抽芯机构,每个侧抽起到单向抽芯作用。

4 浇注系统设计

根据塑件的工艺分析,采取点浇口浇注,其结构如图5所示。点浇口可以获得清晰的外形和光泽的表面,浇口位置也可以灵活处理,最重要的是开模后可自动拉断,去除浇口以后,塑件上留下的痕迹不明显,即方便又美观。

图5 浇注系统设计图1.拉料杆 2.流道 3.浇口 4、7.塑件 5.定模板镶件 6.点浇口

设计分流道拉料杆,用无头螺钉固定在定模板面板上,流道推板和定模板打开时,将浇口凝料拉出定模板,使浇口凝料与塑件自动切断。

图4 型腔布局图

5 顶出机构设计

塑件顶出是注射成型过程中最后一个环节,顶出质量好坏将最后决定塑件的质量,本塑件采用ϕ2.8mm司筒进行顶出,如图6所示。司筒顶出时顶出力大且均匀,当塑件上有圆形的通孔或盲孔,而胶位又必须设置顶出时,采用司筒顶出很合适,顶出的时候,随着注塑机的顶棍推动顶杆垫板,从而带动司筒将塑件从司筒上脱出。

图6 顶出系统设计图

6 侧抽机构设计

当塑件上具有与开模方向不一致的孔或侧面有凹凸形状时,一般会将成型侧孔或侧凹的零件做成可活动的零件或结构,在塑件脱模前,先将其抽出,然后才将整个塑件从模具中脱出,完成侧向活动型芯的抽出和定位。本塑件上的通孔均有锥面,无法实现单向抽芯,因此采用双向的侧抽芯机构进行对碰,以形成塑件的通孔特征,如图7所示。开模时,滑块沿着铲基上的梯形导向块向外运动,实现侧型芯的抽芯动作,在塑件顶出前,确保侧抽芯完全抽离塑件的通孔,为后续顶出动作做好准备。

图7 斜滑块侧抽机构图1.滑块压板 2.限位螺钉 3.斜楔 4.滑块

7 成型零件图

本模具成型零件图如图8所示。

图8 动、定模镶件结构1.定模镶件 2.动模镶件

8 模具结构及其工作过程

模具结构如图9所示,其工作过程如下:

(1)开模时,注塑机运动模板带动模具动模相关部分向后运动,在压缩弹簧26的作用下,模具首先沿I-I处分型,凝料在拉料杆24的作用下拉离模具型腔。

(2)定模板打开至定距拉板5限制距离后暂停运动。随后,拉动脱料板21在II-II处开始第二次分型。凝料脱离浇口套主流道,且拉料杆倒扣部分被强行从流道胶料中拉出。此时凝料完全处于自由状态,利于后续机械手取出水口凝料(取料在塑件完成顶出后的稳定状态下进行)。在限位螺钉33的限制距离后暂停运动,脱料板21停止运动完成第二次分型。

(3)开模力继续作用下,模具在III-III处开始第三次分型,在定距拉板15行程的限制下模具完成第三次分型。在侧抽芯部件的作用下将塑件留在动模型腔,便于顶出机构顶出。

(4)在定距拉板15拉开的同时,滑块17在斜楔18的作用下进行抽芯运动。在限位螺钉16的作用下,完成抽芯动作。

(5)接着,注塑机顶棍杆顶在顶杆垫板10上,推动顶杆垫板。在顶杆的带动下,司筒8将塑件顶出,当限位柱28碰到动模垫板7时,注塑机的顶棍杆停止运动,注塑机完成顶出动作。随后,机械手运作将塑件取出,放置到预先规划好的区域。因镶件11固定在镶件固定板12上,故不需要进行二次顶出。

(6)注塑机带动动模部分做闭合运动,各个滑块抽芯复位,顶出机构复位,定距拉杆回到初始位置,模具完成合模动作,准备进入下一注射成型周期。