基于Unity 3d的校园虚拟仿真系统设计

李斌

摘 要:为了优化注塑技术,改善传统注塑安全隐患大、经济耗费大、用户体验局域等问题,对此特别提出基于Unity 3D的虚拟仿真系统设计。该系统的优点在于PC端“线上”运行,不受场地、时间、人员的约束,安全性能增加,适用于高校实验教学。为了得到更加完善的系统,从系统构架、模块设计、成型工艺仿真及整个系统设计概述方面做出阐述,证实了该系统的实用性,为以后校园实训用注塑机仿真模型的设计提供技术支持。

关键词:Unity 3D;注塑仿真系统;模拟注塑机

中图分类号:TP391.9 文献标识码:A 文章编号:1001-5922(2021)11-0161-04

Design of Campus Virtual Simulation System Based on Unity 3d

Li Bin

(Shangluo Vocational and Technical College, Shangluo 726000, China)

Abstract:In order to optimize the injection molding technology, improve the problems of large safety risks, large economic cost and user experience localization, the design of the virtual simulation system based on Unity 3D is specially proposed. The advantages of the system are that the PC terminal "online" operation, not subject to the site, time, personnel constraints, the safety performance increases, which is fully applicable for experimental teaching in colleges and universities. In order to obtain a more perfect system, the system architecture, module design, molding process simulation and the whole system design overview, the practicability of the system is proved and provides technical support for the design of injection molding machine simulation model for campus training.

Key words:Unity 3D; injection molding simulation system; simulation of injection molding machine

隨着现代工业的发展,人们对于工业产品生产造型要求逐渐提高,注塑技术成为工业较常用的一种生产手段。传统注塑实验存在安全隐患大、经济耗费大、用户体验局域等问题。为了改善传统注塑实验存在的问题,更好的促进校园实训,保证学生在实验过程中的安全。本文特提出虚拟注塑仿真实验,为校园实训提供便利。虚拟注塑仿真实验的优点在于PC端“线上”运行,不受场地、时间、人员的约束,安全性能增加,完全适用于高校实验教学。该虚拟仿真实验是以Solid-Works、UG三维建模软件在Unity 3D基础上完成的,能完美复原注塑机在实际中的生产流程。

1 系统开发流程

1.1 系统架构

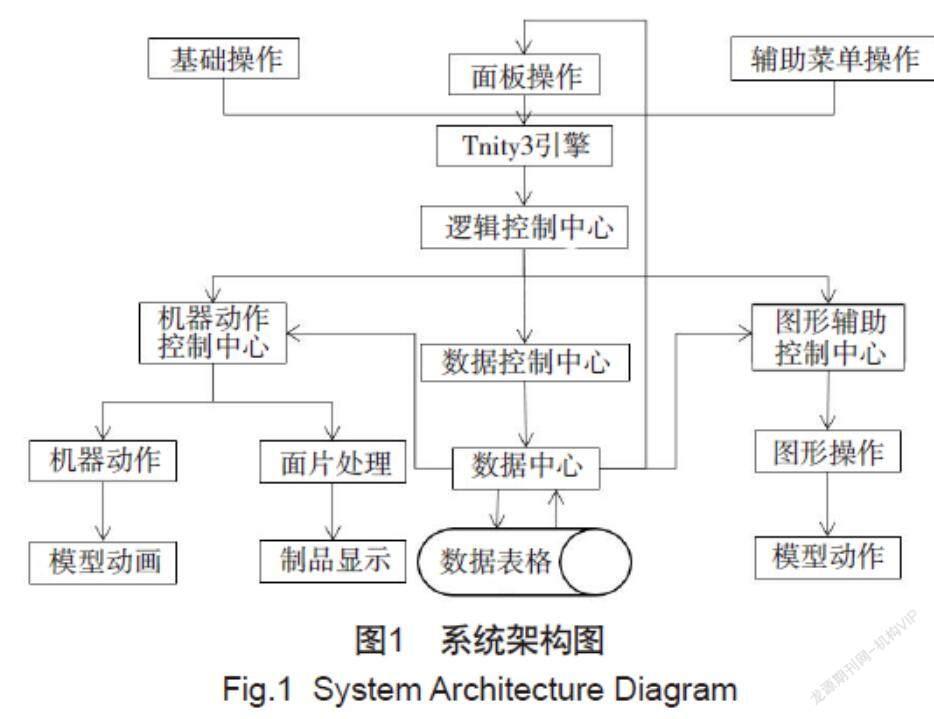

该系统构架的建立是基于注塑机仿真系统的需求所设计的。如图1所示,每个模块独立存在,使得各个模块都能很好的发挥作用。

由图1可看出,系统的中心点为逻辑控制中心,即逻辑控制中心决定着系统整个界面的操作,接下来对系统架构进行概述。首先,逻辑控制中心需要对输入流进行判定,根据判定结果选择适合的操作模块。该系统的具体模块为独立模块,由逻辑控制中心集中控制,避免了模块间的影响,提高了各模块代码的适用性,便于系统维护。

界面控制模块是依靠Unity3D提供的GUI实现。主要组成部分为主控制面板、主菜单、右键菜单及各个辅助系统的显示界面。界面控制模块在接受操作信号的同时将信号进行转发,逻辑控制中心接受信号后根据要求进行动作。机器控制中心主要包含两方面,一方面为机器动作,主要是机器开合模动作及注塑塑化;另一方面为制品成形,主要为工艺仿真,比如流动动画及显示缺陷等。图形辅助控制中心也分为两个部分:第一部分为控制图像的操作,根据零件树系统提供的数据显示出该注塑机的零件与各个零件对应的结构;第二部分为辅助菜单。数据控制中心主要值数据的控制,集中、整合工作、注塑机维护工作及辅佐操作的数据都统一集中在数据中心,在需要时调取。

1.2 注塑机操作模块设计

注塑机操作模块设计主要分为两个部分,一个是对注塑机的基础操作;另一个是注塑机的控制面板操作。

1.2.1 注塑机的基础操作

注塑机的基础操作指的是直接在注塑机体的操作,如注塑机的开关及注塑机的活动门操作。为防止操作工人被烫伤,要求在注塑机开机之前,将前、后活动门关闭后把喷嘴防护门移动到最前方。该操作虽然是基于实际,但仿真系统仍旧需要模拟这些操作,做到仿真与实际结合。

1.2.2 注塑机控制面板操作

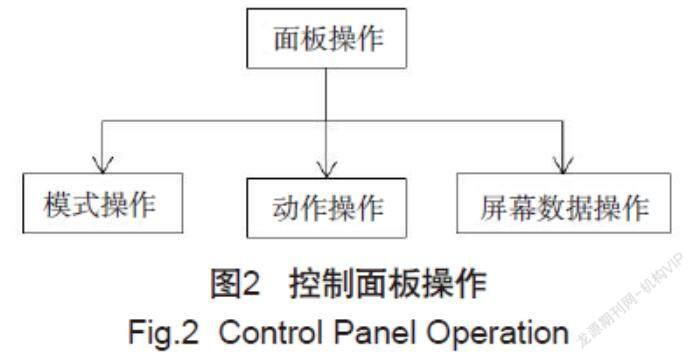

注塑机控制面板能直接对注塑机进行操作,该系统的控制面板操作主要分为模式操作、动作操作及显示器操作3部分。注塑机控制面板操作如图2所示。

(1)模式操作。一般注塑机分为不同的模式,在不同模式下,操作方式也大有不同。手动模式需要用户自己完成的注塑机的所有操作。半自动模式需要用户完成部分操作,且一次成型以后,注塑机停止工作。全自动模式为用户进行开合模操作后,注塑机一直工作到完成相应的生产计划。

(2)动作操作。动作操作指对注塑机的功能操作,主要用于无人车间操作时所用的操作。动作操作除了能控制注塑机的料筒、电机主要开关之外,还能对生产异常时的急停开关以及各类按钮完成注塑等进行操作。

(3)屏幕数据操作。这个部分包含了注塑机整个系统的数据,主要由运动参数成型参数组成。通过屏幕操作监视系统运行时的参数,也能通过改变的参数的设施改变注塑机运动的速度。另外,还能通过改变工艺参数改变成型结果,不同的成型速度,保压压力,注塑成型的注塑制品也是不一样的。

1.3 注塑机成型工艺的仿真

注塑机成型工艺的仿真主要包括流动成型显示、成型工艺以及缺陷识别处理等3个部分。流动成型显示指注塑成型时,产品在模具腔中流动成型的过程。具体流动显示过程为:根据华塑CAE分析得到的网络结果信息,将网络拓扑结构重新显示,如出现缺陷产品,也会对应的显示,则为完整的流动成型显示过程。

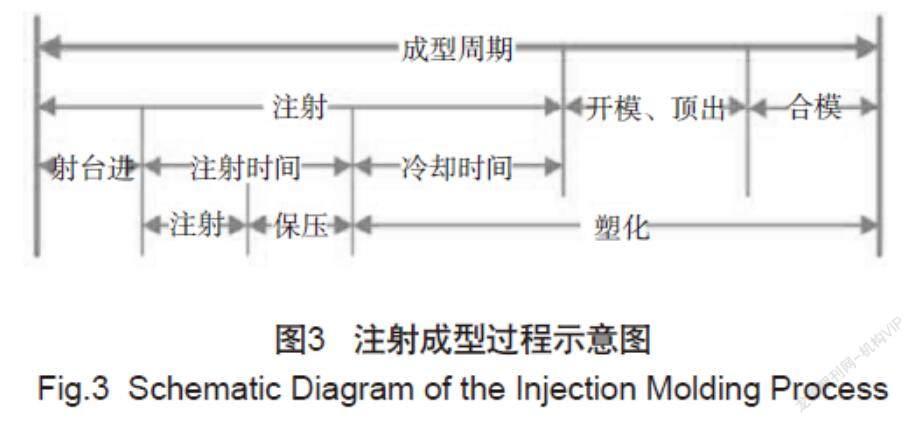

成型工艺是注塑注射成型过程,将具体成型过程绘制如图3所示。参数决定了注塑产品的结果,操作者可以对每个阶段的工艺参数进行调整,使注塑产品发生改变。同时,工艺参数仿真也是利用该原理,分析参数对成品的影响,得出结果。

缺陷处理主要是对缺陷产品的识别再进行处理。常见缺陷有短射缺陷、烧焦以及黑点。仿真系统对于缺陷的处理为分析不同工艺参数对产品产生的影响,根据华塑CAE分析结果,然后提取出软件的工艺窗口,利用工艺窗口的形式判断缺陷的产生。

2 模型准备

2.1 注塑机三维模型建立

注塑机是一种由注塑、液压、锁模、加热冷却、电气控制等系统,以及加料装置和机身组成的一种机电一体化的机械设备。虽然各种类型的注塑机在成型时候运动状态不同,但是基本原理是类似的。为了开发出最实用的仿真系统,模型的建立是使用Solid-Works三维建模技术建立注塑机的 三维模型。为了让仿真系统更贴近实际注塑机,该系统设计完美复原真实注塑机系统。由于注塑机仿真模拟技术不够深入,故该系统只能考虑注塑机的运动仿真,以及简化版电器控制系统。图4为注塑机模型整体和内部结构。

2.2 零件模具三维模型建立

为了贴合复杂实体及造型的建构,本系统的零件模具三维模型是运用UG三维建模技术建立而成。UG(Unigraphics NX)是一个交互式CAD/CAM系统,由于其特性,能够满足系统的各项要求,是目前模具行业常用的一种系统。利用该系统,在三维模型中建立了成型零件、浇注系统等所需模型。

3 系统概述

通过以上叙述,基本确定了该注塑机仿真系统的整体实现方案。此系统的设计代码编辑平台为Unity 3D自带的MonoDevelop,编程语言为C#,以此基础实现了整套注塑机模拟仿真系统。

从图5可看出,本系统的主体包含虚拟注塑机,注塑机控制面板以及右键菜单。右侧为注塑机面板,操作者可直接通过面板对注塑机进行操作。在三维的基础上,直接对仿真系统进行操作,完成了注塑机操作模拟过程,同时基于实际,操作者可对该仿真系统进行更换模具及植入模具操作。

4 运动仿真实现

注塑机有多种不同的结构运动,为了更好的模仿注塑机运动,本文以注塑机基本操作——开合模运动为例。

想要模拟注塑机运动,首先需要在UG中建立模型;其次需要在3D MAX中制作动画;最后在Unity 3D中对制作出来的动画进行匹配播放。在前文中已经对注塑机的所有模型建立完成,故只需要进行第2、3步。

如图6所示,将模型导入3D MAX中,以帧为单位,结合注塑机开合模的基本运动制作了如图6的具体开模动画。

利用3D MAX将动画制作出来以后,需要将动画以FBX格式导出,再将其导入Unity 3D中,在导入动画以后,将动画的帧数和时间通过程序控制与主控制面板的操作相匹配。不同速度匹配的不同操作即为该时段的开模操作。同时,程序控制动画还能实现倒序播放模式,即可将开模动画转换合模动画,完成场合模操作过程。效果实现图如图7所示。

5 制品成型过程显示

Unity 3D過程中的制品成型显示主要分为3步:①将网络面片信息和时间节点信息读入该系统后台数据库;②用Unity 3D技术对读取的网络面片信息进行组合处理,处理后的面片按照时间节点顺序显示,该过程为充型过程;③将充型过程结果与该系统注塑机的注塑运动相匹配,使系统真实性增加。

在Unity 3D中对读取到的节点信息进行网格处理,形成网络节点,再与注塑机注塑结合,即可显示出制品的流动成型。图8为制品流动成型具体过程。

注塑成型动作转化为nft时间节点需要先将注塑成型动作转化为对应的时间信息,转化过程为:确定注塑进行程度,即注塑机注塑运动所处距离与注塑运动总距离的比例关系,同时可将该比例看做注塑当前时间与总时间的百分比。由此可通过当前运动比例与注塑总时间计算出当前注塑时间。完成计算后可通过nft文件获取该时间对应的网络单元号,再进入of 9文件获得各单元的节点信息,最后在2dc文件中寻找对应的节点信息。完成上述步骤后,可推算出要显示的节点UV,建立正确的mesh,可形成当前时间节点下的制品。将该节点对应的坐标位置进行调整,即可让其在模具的型腔中显示。制品充型过程如图9所示。该过程是根据注塑过程形成的,是因注塑机在注塑过程中,以帧为单位进行刷新,与之对应的计算和网络信息会随之刷新,充型过程就能在虚拟系统中显示。

6 结语

本文提出的基于Unity 3D的校虚拟仿真系统设计相较于传统注塑技术具有安全性能高,不受时间、人员约束等特点。通过建立完善的系统构架,确定该系统的可行性。本文分别对系统中各个模块设计的阐述,确定各个模块在系统中的作用,更好的模拟实际注塑机。成型工艺的仿真试验,分别对流动成型显示、成型工艺及缺陷识别处理方面进行研究,确保该系统与实际注塑机工艺保持同步。并且根据注塑机要求,在Solid-Works和UG三维建模软件建立模型,实现了整套注塑机模拟仿真系统。最后通过3D MAX制作运动动画,并将其导入Unity 3D中,完成制品成型过程,确保了该系统的真实性。本文通过设计并验证模拟仿真系统,确定了该系统的实用性,为以后的研究奠定了基础。

参考文献

[1]唐云龙,陈 平,何 麒. 基于Unity 3D技术的虚拟影视拍摄场景开发与实现研究[J]. 河北北方学院学报(自然科学版),2019,35(11):16-19.

[2]张畅维,李红斌,谭春鹏. 沉浸式虚拟校园仿真系统交互设计[J]. 信息与电脑(理论版),2019,31(23):76-79.

[3]王珏璠,王海鹰,焦学军. 基于Unity3D的三维虚拟地理教学系统初探[J]. 测绘与空间地理信息,2020,43(03):26-30+33.

[4]陈亚静.基于Unity3D和VR技术的数字校园体感交互系统设计[J]. 长春工程学院学报(自然科学版),2019,20(03):67-71.

[5]宋传磊,刘俊婷,张光亮,等. 基于Unity3D交互式三维虚拟校园平台设计与研究[J]. 聊城大学学报(自然科学版),2017,30(01):102-106.

[6]陈春伟,郑仲元. 三维全景技术下的虚拟校园漫游系统设计方案[J]. 现代电子技术,2020,43(07):169-172+177.

[7]陈 旭,邹 滨,谢 静. 三维虛拟仿真的学生校园活动监控系统[J]. 测绘与空间地理信息,2019,42(04):34-37.

[8]周全明,杨茂云. 基于OPNET的校园网仿真研究[J]. 江苏师范大学学报(自然科学版),2018,36(04):58-62.

[9]宾哲桂,黄镇谨. 基于CAD/CAE的平板电脑后壳倒灌注塑模具设计[J]. 塑料工业,2019,47(03):55-61.

[10]柯志敏.QT600-10注塑机尾板铸件的研制[J]. 铸造设备与工艺,2019(02):26-29.