基于Autoform的高强钢前翼板支架冲压工艺分析*

张留伟,顾赛君,褚建忠,胡 烈,徐慧西

(1.台州科技职业学院,浙江台州 318000;2.浙江黄岩冲模有限公司,浙江台州 318000)

1 引言

相对于其它新材料来讲,高强度钢具有成本低,普及率高等优点,具有显著的较好的性价比,这都使它成为汽车轻量化的优选冲压材料,其应用范围越来越普遍。由于高强度钢有着强度高、延展性不好等性能,因此在冲压作业中常常带来起皱、破裂、回弹大等不良现象的产生。这些冲压缺陷若运用传统的试错法、经验法等方法去解决,效果往往很不理想。随着汽车产业的不断发展和分析模拟软件的不断涌现,汽车覆盖件的开发周期大大缩短,并能很好的解决了冲压作业中带来的起皱、破裂、回弹大等不良现象[1~4]。

利用Autoform有限元分析软件可以大大提高冲压模具设计的效率,可以有效减少工作部件在实际加工中出现的质量问题,减少材料的不必要浪费,节省费用,降低成本。Autoform有效元软件算法比较精准,能运用到各种复杂的工况下,使其能够成为广泛使用的工具。另外,在解决汽车覆盖件的回弹问题上,此模拟仿真软件表现卓越,可以有效减少前期的工艺设计方面的时间,提高企业效益[5~7]。

2 制件分析和工艺规划

2.1 制件分析

前翼板支架分为左和右支架,为了节省成本,两支架一起冲压成形,左右前翼板支架如图1所示,前翼板左支架总重量6.5kg,右支架总重量5.4kg,所使用的料片尺寸为左支架:920×1,425×1.5mm,右支架:2,050×1,425×1.5mm,料厚1.5mm,料片重量25kg,材料利用率大约为48%。由于左右支架不对称,增加了拉伸工序的难度。

图1 制件图

2.2 工艺规划

由于前翼板左右支架不对称,故在拉伸成形工序中添加刺破,从而防止出现起皱或拉破现象的产生。综合左右前翼板支架特点,设计出以下6道工序:

OP10:DR+刺破(拉伸+刺破)。

OP30:TR+PI+CTR+CPI(修边+冲孔+侧修边+侧冲孔)。

OP40:FL+RST(翻边+整形)。

OP50:PI+CPI(冲孔+侧冲孔)。

OP60:PI+CPI+BUR+TR(冲孔+侧冲孔+翻孔+修边)。

图2所示为OP10拉伸和刺破工艺模面示意图。

图2 拉伸和刺破工艺模面

本工序所用模具的上模座材质为HT300,压边圈材质为HT300和Cr12MoV,下模作材质为HT300,凹模材质为Cr12MoV,凸模材质为球墨铸铁QT700L。所用冲压机床为2,000t,模具闭合高度为1,000mm,送料高度为930mm,成形力为1,600t,压边力为230t,压边圈行程为275mm。

图3所示为OP20:TR+PI+CTR+CPI(修边+冲孔+侧修边+侧冲孔)工艺模面示意图。

图3 修边+冲孔+侧修边+侧冲孔工艺模面

本工序所用模具的上、下模座材质为HT300,压料板材质为HT300,修边刀块材质为Cr12MoV。所用冲压机床为1,000t,模具闭合高度为1,000mm,送料高度为700mm。

右美托咪定对重度烧伤患者外周血Th17细胞和Treg细胞数量的影响……………………… 张中军,华海峰,邹 俊,等(6·409)

图4所示为OP30:TR+PI+CTR+CPI(修边+冲孔+侧修边+侧冲孔)工艺模面示意图。

图4 修边+冲孔+侧修边+侧冲孔工艺模面

本工序所用模具的上、下模座材质为HT300,压料板材质为HT300,修边刀块材质为Cr12MoV。所用冲压机床为1,000t,模具闭合高度为1,000mm,送料高度为700mm。需要特别注意,此序相对于OP20工件要绕着Y轴旋转5°。

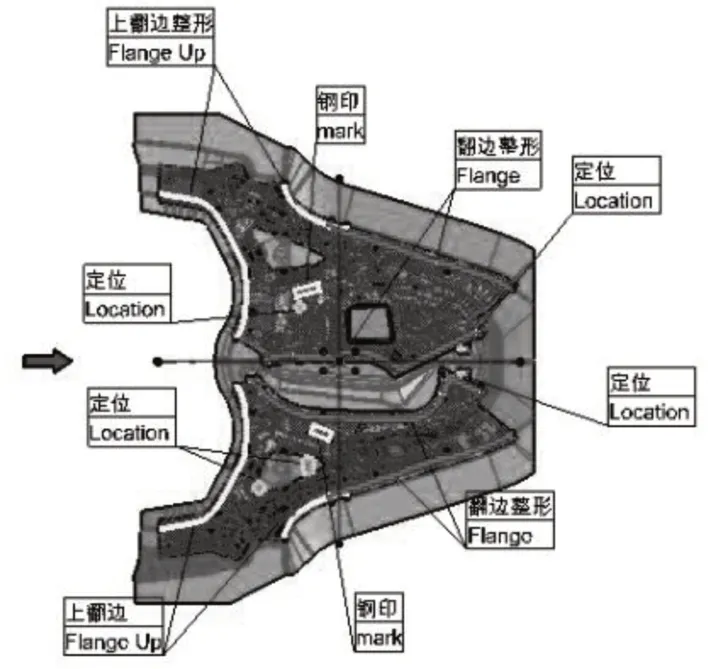

图5所示为OP40:FL+RST(翻边+整形)工艺模面示意图。

图5 翻边+整形工艺模面

本工序所用模具的上、下模座材质为HT300,压料板材质为GM241,翻边整形刀块材质为Cr12MoV。所用冲压机床为650t,模具闭合高度为1,000mm,送料高度为700mm。需要特别注意,此序相对于OP30工件要绕着X轴旋转3°。

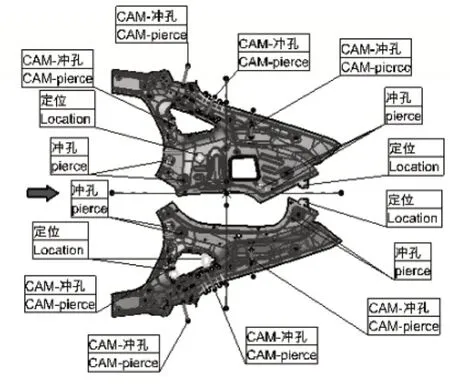

图6所示为OP50:PI+CPI(冲孔+侧冲孔)工艺模面示意图。

图6 冲孔+侧冲孔工艺模面

本工序所用模具的上、下模座材质为HT300,修边刀块材质为Cr12MoV。所用冲压机床为650t,模具闭合高度为1,000mm,送料高度为700mm。

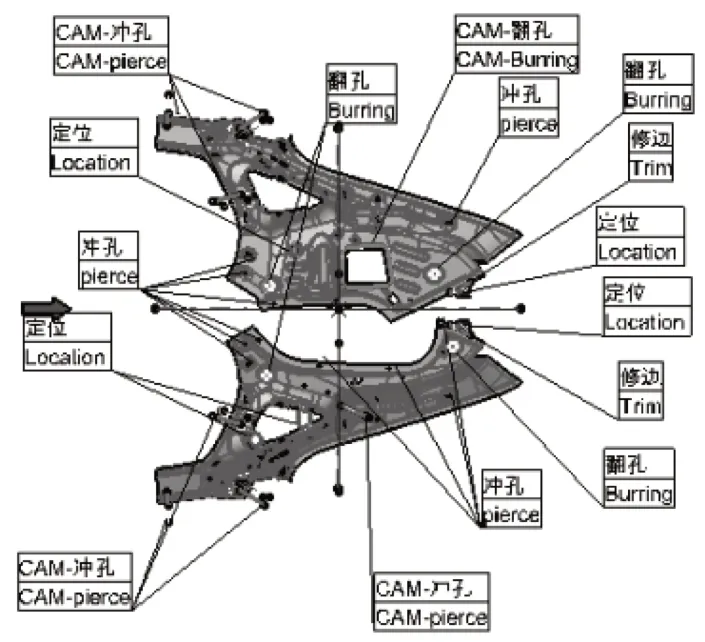

图7所示为OP60:PI+CPI+BUR+TR(冲孔+侧冲孔+翻孔+修边)工艺模面示意图。

图7 冲孔+侧冲孔+翻孔+修边工艺模面

本工序所用模具的上、下模座材质为HT300,修边刀块材质为Cr12MoV。所用冲压机床为650t,模具闭合高度为1,000mm,送料高度为700mm。

3 高强钢前翼板支架模拟分析

3.1 成形性能分析

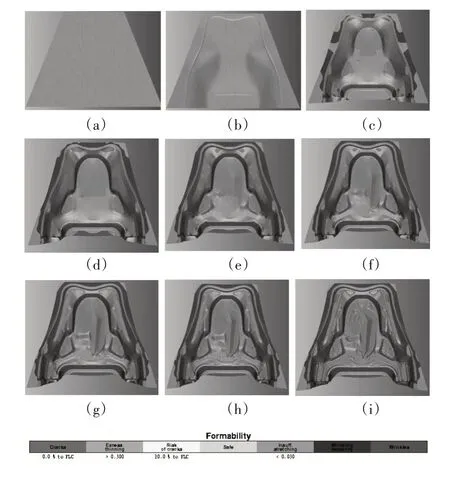

依据前述工艺规划,运用有限元分析软件Autoform进行仿真模拟,得出如图8所示的板料成形过程。

图8 板料成形过程a——重力状态 b——压边闭合状态c——DR距下死点110mm d——距下死点40mm e——距下死点20mm f——距下死点10mm g——距下死点5mm h——距下死点3mm i——拉伸到底

从板料成形的整个过程可以看出,板料内部成形中没有出现明显的起皱和破裂现象,只是在板料边缘有起皱的隐患,由于最后这部分要修边剪掉,所以影响不大。所设置的模拟分析参数也较合理,这也从侧面说明前述工艺规划是合理的。

3.2 高强钢前翼板支架试生产

通过前面合理安排的工艺规划和详细的有限元仿真模拟分析,设计出OP10至OP60工序对应的汽车覆盖件模具,6副模具生产状况良好。其中,图9所示为OP10拉伸和刺破模具结构图,本工序所用模具的上模座材质为HT300,压边圈材质为HT300和Cr12MoV,下模座材质为HT300,凹模材质为Cr12MoV,凸模材质为球墨铸铁QT700L。所用冲压机床为2,000t,模具闭合高度为1,000mm,送料高度为930mm,成形力为1,600t,压边力为230t,压边圈行程为275mm。

图9 拉伸模结构

图10所示为高强钢前翼板支架拉伸后的成品件,在整个拉伸过程中成形良好,没有出现起皱和开裂等不良现象,所得制件能满足各项性能要求。

图10 试生产高强钢后地板

4 结语

(1)根据制件的结构特征,设计出了6道工序来成形此工件的工艺方案。

(2)通过有限元仿真软件Autoform R7模拟分析,得出前翼板支架的成形过程,并优化了工艺参数。

(3)模具设计制造完成后,试模得出符合各项技术指标的制件,从侧面验证了Autoform R7分析的正确性。