大型汽车仪表板注射模设计*

褚建忠

(台州科技职业学院,浙江台州 318020)

1 引言

现代轿车的仪表板作为轿车必备的功能部件,在设计时除满足其总成安装结构外,还追求其美观,特别是作为轿车内饰的标志性零件,更不允许有熔接痕的可视面,同时具有轮廓分明并且超薄型显著特征的帽沿,与各种高精密的电子仪表、开关、控制器等精确配套年孔位等等[1~5]。

目前国外生产的仪表板90%是高端产品,即指技术含量高、塑件功能全面、精度高等综合性的塑件,特别是对超薄深型腔的塑件有着独到的技术优势:包括各种设计方案、加工工艺、材料选择以及配模经验等都十分成熟,但模具生产的成本远远高出国内生产成本的3~5倍以上,同时生产周期也比国内更长[6~8]。

为了促进进口取代,本项目开发的大型超薄深型腔仪表板模具是在传统注射模的基础上对新概念塑件模塑化的尝试,主要是利用对热流道系统的控制手段以及浇口的分布来进行弱化浇注的熔接痕,以达到无痕的效果;同时在机械结构集成的指导思想下将多级抽芯转化成一次抽芯来完成,减少了模具机构的工作工序;另一方面,在型腔深处采用独特的热处理技术,消除了尖锐部分在加工过程中产生的应力,有效消除了材料因应力集中而开裂的可能,并且在帽沿处采用内部设置优良的导热部件,并辅以化学导热介质,建立独立的冷却循环,使模具在高频工作过程中始终保持均衡的模具温度。

2 塑件分析

由于仪表板是轿车的仪表总成的主要部件,兼备装配、装饰、安全等诸多用途,也就造成其碰穿孔位繁多,尺寸、位置要求精度高,外形弯曲多变,要求符合人体工程学原理,经分析,该仪表板(见图1)存在下列问题:

图1 仪表板结构

(1)仪表板超过80%的面积暴露在视觉范围内,需要通过浇注点位的设计以及浇注工艺的确定,达到浇注熔接线不可见或不外露的视觉效果。

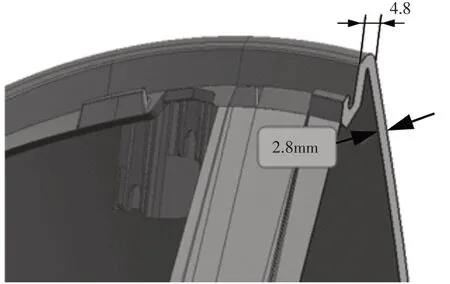

(2)仪表板帽沿处最薄只有5mm,如图2所示,而浇注压力通常达到80~90MPa左右,温度在230℃左右,因此需要在模具结构设计时采用相应的改善措施来保证强度的需求,并解决此处模具温度与其他部位的温度差在浇注工艺要求范围内。

图2 超薄超高帽沿结构

(3)仪表板骨位繁多,成型后对模具的包紧非常大,局部需要分两次甚至多次脱模才能解决包紧力的问题,来保证塑件的质量,但同时又会使模具结构更加复杂,生产效率更低,并且增加成本,因此需要研究一种侧向顶出脱模的机构来简化模具结构,以节约成本,提高工作效率。

(4)仪表板模具属于大型注射模,大多数材料都存在材料回弹等情况,由此,会导致模具顶出不平衡、精度差等问题,因此,需要研究一种适用于大型注射模的生产工艺与方法,来解决材料回弹的负面影响。

3 注射模创新设计

本项目对传统的仪表板模具设计方法进行了创新,在注射模锁模、熔接痕控制技术、多向运动同步机构等方面都有相应的创新,使设计更加合理。

3.1 新型锁模结构设计

仪表板注射模型腔的分型面形状曲面较多,而且高度相差很大,因此在注射成型过程中注射压力对模具各处的压力也产生不同程度的影响,这种影响导致了模具成型零部件各处的压力出现不平衡分布,影响了模具的成型质量和寿命。为了消除这种影响,在模具侧面部分分别设计了锁模面,对模具进行整体加强,平衡锁模压力。

合理的锁模设计应该能将注射压力进行合理的分散,保证模具在注射工程中的受力平衡,从而避免模具成型零件在成型过程中产生不必要的变形。

由于模具在注射过程中受力非常复杂,通过UGNX有限元分析模块对模具进行受力分析,可以看出在注塑机注射压力的施加下,模具型腔的受力情况出现不规则的分布,如果采用传统的单斜面锁模设计,则不能有效地抗衡注塑机对模具各处的压力影响。

本项目设计的锁模面对传统的锁模设计进行了创新,设计了间隔式锁模面,如图3所示。间隔式锁模面根据仪表板的曲面形状进行分布,通过有限元分析后结果表明,在同等条件下,相比传统的单斜面锁模设计,间隔式锁模方案能有效地缩小模具的变形量(60%以上),因此能有效地提高模具的使用寿命。

图3 间隔式锁模与单斜面锁模的变形量对比

3.2 多点顺序阀热流道浇注系统与模具局部控温技术

仪表板塑件的主要特征是体积大(超过1,500×800×600mm),碰穿孔位多,面形复杂多变,呈不规则状。外表面要求不能出现明显的熔接痕、明显的色差,同时有众多的电子元器件需安装在仪表板上,要求不能有过大的变形。由于塑料流长的限制,本项目的仪表板模具必须设置多浇口。这样模具型腔内就存在多股塑料料流,在塑件远离浇口的位置熔料温度比较低,就有可能产生熔接痕,并且在此情况下模具温度又难以保持均衡,造成塑件收缩不平衡,塑件翘曲也就随之发生,情况严重时会直接导致塑件报废,影响生产线的正常运行。

针对此种情况,通常需要在模具上通过控制浇口开放的时间来调整料流汇合的夹角(达到120°以上),但针阀式热流道系统只能控制其在某一时间开放某个热喷嘴进行注射成型,所以单一依靠热流道系统不能完全控制熔料的流向及料流的前沿温度,因此也不能将熔接痕消除或是调整到非可视区。

熔接痕的出现主要影响因素是浇口的数量、塑料熔体的汇合角度、熔体的前锋温度、模具温度。熔接痕的出现会对塑件的熔接强度造成不良影响。因此,在设计顺序阀热流道系统时必须要设计正确的浇口开放时间,确保通过合理的设置顺序阀的开闭时间,对熔料流动进行有效的控制,进而消除熔接痕或者转移到非可视面,如图4所示。

图4 定时开放喷嘴与流道设置

其次,经过计算机模拟分析发现仪表板熔料的最后汇合点集中在塑件的边缘部分,由于汇合点的料温比较低,剪切速率也比较低,将严重影响塑件的熔接强度。因此,必须要借助于外部热量来进行局部加热,故在这些汇合点设计了局部加热装置来提高熔料的温度,增强熔接强度,如图5所示。

图5 模具上加热区域设置

通过试模结果表明:在模具局部进行加温设计,提高局部的模温,塑料熔料在汇合点的融合情况得到了有效改善,汇合点的熔接强度得到了提升,熔接痕几乎消失。

通过对浇注系统的模拟分析,确定了型腔帽沿处需采用侧切向进料既能满足塑料流长比的理论要求,又能通过避免料流正向冲击模具型腔来解决帽沿处强度不足的隐患;而气囊处采用临近双浇口的方案,既增大了注射量,又通过料流夹角的控制避免了熔接痕的产生,最终确定了浇注方案,并按模流分析的设计进行了热流道系统的设计制造,如图6所示。

图6 热流道系统

3.3 快速冷却系统设计

由于模具上有多点顺序阀浇注口,又有局部加热系统,因此对模具冷却系统的设计又提出了较高的要求,一方面需要根据模具温度分布的特点,确定是否需要设计独立的冷却回路,并通过调节进水的流量,测量进出水温,来避免模具温度过高或是过低;另一方面,水路的流向亦会影响塑件的尺寸精度,因此设计时必须按塑料收缩的方向进行设计,否则塑件成型后翘曲就会十分明显,也就不能有效精确达到塑件的尺寸精度要求。

仪表板塑件的帽沿处的壁厚很薄,本项目塑件尤为突出,帽沿最薄的壁厚只有4mm。如果采用传统的冷却方式:直通式、隔板式、喷泉式等,都无法设计在如此薄的模具钢内部,也就无法保证冷却效果。因此需要设计独特的冷却系统,既能保证不影响仪表板帽沿处的模具强度,又能充分地吸收熔料产生的热量。因此本项目对帽沿处设计了专门的冷却系统,如图7所示。该冷却系统的设计过程如下:在仪表板帽沿型芯内部沿着塑件斜面设计直径ϕ2mm的冷却水道,塞入铍铜棒,铍铜棒的下端连结循环冷却水,利用铍铜良好的热传导性能,快速地将帽沿处的热量传导到模具下面的循环冷却水;同时在模具钢与铍铜棒之间充入化学冷却介质,增强热传递效率。由于铍铜棒侧的冷却水道直径很小,不会影响帽沿处的模具钢强度,也不会影响注射压力对该处的强度影响。这种冷却技术既能有效地消除模具局部集中的热量又不影响模具的强度。

图7 快速冷却系统

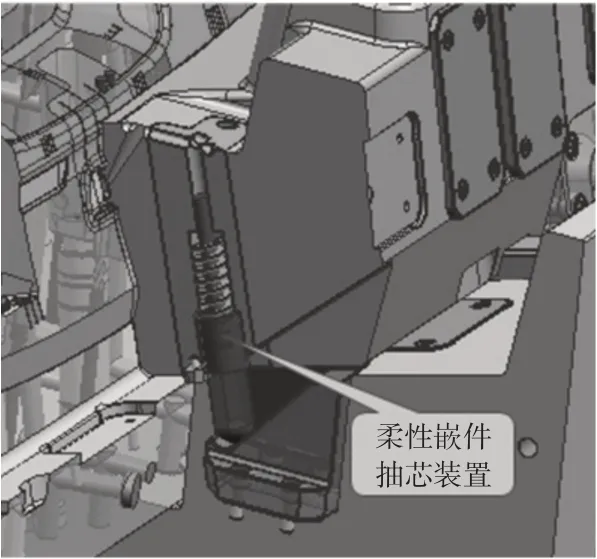

3.4 柔性抽芯顶料同步机构设计

根据塑件进料的需求,在塑件侧面有一潜伏式浇口料柄,该潜伏式浇口与流道都设计在滑块内部,在滑块运动的同时可以自动拉断浇口,但是流道依旧残留在滑块内,如果不做专门的顶料处理无疑会影响模具的自动化程度,增加塑件的后加工工作量,加大塑件的成型周期。

因此本项目针对这一问题设计了柔性抽芯顶料同步机构,如图8所示。结构如下:在滑块内部流道下面设计了顶杆,顶杆前端套上复位弹簧,顶杆下端设计了导套进行运动导向,并与底座导滑斜面接触。顶杆的顶出长度根据潜伏式浇口的长度进行设计。当模具成型后,滑块开始向模具外侧运动,同时带动了顶杆向外运动,与此同时顶杆也沿着底座的斜面进行向上的顶出子运动,从而自动顶出潜伏式浇口与流道冷料。滑块复位时,滑块内部的顶杆在复位弹簧的作用下进行向下的回退运动,从而回复到初始状态。

图8 柔性嵌件抽芯机构

该柔性抽芯顶料同步机构成功地实现了滑块运动与冷料顶出运动同步的功能,即简化了机构又减少了设计冷料顶出的专门机构。

4 结论

通过在模具结构方面一系列的创新设计,本项目开发的大型仪表板注射模经过装配、试模获得了成功。注射模结构如图9所示。

图9 模具整体图a——主视图 b——侧视图 c——动模俯视图

主要创新点为:

(1)对塑件在注射过程的受力的情况进行了有限元分析,对传统的大型模具锁模进行了改良,设计了间隔式锁模,并围绕塑件形状进行分布,分析结果表明间隔式锁模设计能够有效地抵抗注射压力,消除模具内部压力不平衡的情况,从而能有效延长模具的使用寿命。

(2)使用顺序阀热流道对模具各个浇口的开放时间进行控制,能够有效地消除塑件上的熔接痕或转移熔接痕;在模具局部进行加温,提高模具温度,能有效地提高注射过程中塑料熔料的温度,从而提高多股熔料的结合强度。这两项技术结合使用能够有效消除仪表板表面上的熔接痕,提高塑件强度。

(3)柔性抽芯顶料同步机构能将滑块运动与冷料顶出运动有效地组合,实现了合二为一,简化了机构又能有效地实现多向运动,提高了模具机构运动的稳定性。