高速动车组齿轮箱内部流场仿真分析及搅油损失计算*

冯成程 董庆兵 魏 静 朱万刚

(1.重庆大学机械传动国家重点实验室 重庆 400044;2.重庆大学机械工程学院 重庆 400044;3.大连理工大学机械工程学院 辽宁大连 116024;4.太原重工轨道交通设备有限公司 山西太原 030032)

随着列车的飞跃式提速,齿轮箱作为传动装置的重要部件,对其性能要求越来越严格。列车高速运行情况下齿轮箱内温度场平衡温度升高,尤其在高温状态下轴承若没有得到充分润滑降温将直接影响运行安全,因此对齿轮箱内部流场的分析对润滑流道的结构设计和改进,以及提高轴承及齿轮润滑效果具有重要意义[1]。许多研究者曾利用实验分析方法对变速箱进行了研究。2006年,CHANGENET和VELEX[2]在运行速度、齿轮几何形状和浸没深度的实验分析基础上,导出了一系列能够准确预测汽车传动齿轮特性的搅动损失公式。LARUELLE等[3]于2017年进行了搅拌损失的实验测试,找出速度、润滑剂、温度和齿轮几何形状对飞溅润滑功率损失的影响,并根据实验结果建立了一个扩展方程来估计锥齿轮的回转损失。但由于实验技术的局限性,在复杂结构的齿轮箱或高速阶段去观察润滑油的瞬时速度和飞溅方向是很困难的。通过数值模拟方法,可以克服实验条件下对变速箱润滑的认识不足和局限性。

目前,研究变速箱润滑方式的常用数值方法包括有限体积法、有限微分法、有限元法、粒子法和格子玻尔兹曼法[4]。国外学者早期对齿轮传动的流场模拟主要针对齿轮泵,RIEMSLAGH等[5]采用拉格朗日-欧拉有限体积法计算了凸轮泵和齿轮泵等旋转置换泵内部流体的流动特性。VANDE等[6]利用Fluent软件计算了旋转容积泵的内部流场。董春锋等[7]建立了简化的齿轮箱三维模型,对齿轮箱内部流场进行研究。任崇会等[8]采用Fluent软件对齿轮箱内部流场进行了模拟分析,应用动网格技术研究了齿轮箱内的瞬时流场变化规律,结果表明,二维与三维仿真模型的流场变化具有一致规律。为了进一步减少CFD模拟所需的计算工作量,CONCLI等[9-10]提出了一种自动网格划分策略,并通过有效的CFD模拟,将其用于计算具有复杂结构和运动的行星变速箱的搅动功率损失。LIU等[11]应用有限体积法为浸油润滑行星试验变速箱开发CFD模型,并利用该模型模拟获得变速箱内油液分布的精确描述。胡袁等人[12]采用仿真软件Fluent对建立的齿轮箱内部流场的理论计算模型进行数值求解,仿真计算结果对齿轮箱润滑油流道细节结构设计和改进具有重要参考价值。周传超等[13]基于齿轮箱内不可压缩的气液两相流的流场润滑,利用追踪自由液面的方法,应用动网格技术研究分析不同因素对齿轮箱内部流场的影响。HU等[14]开发了一种螺旋锥齿轮传动变速箱的CFD模型,并利用该模型找出齿轮的转速、油液的动态黏度和密度对搅拌功率损失的影响,实验结果验证了所建立的数值模型。

目前,国内关于齿轮箱流场的仿真研究多数基于有限元网格划分法,这不仅要对三维模型进行大量简化,忽略许多细节要素,无法观测到模型内部流场的真实运动和分布状态,同时还需要耗费大量的计算时间。粒子方法不需要通过网格或标量进行显式表面跟踪,能更精确、更快速地获取流动粒子的物理特性,较常规的CFD仿真操作更为便捷,因此具有更大的应用空间。常用的粒子方法包括MPS法、光滑粒子流体力学(SPH)法和有限体积点(FVP)法。在这些方法中,连续体被离散的粒子数离散,没有网格约束,每个粒子都相应地以自己的质量、密度、速度和施加在它身上的外部/内部力来移动。在典型的粒子方法中,SPH方法是通过遵循显式预测校正过程,其效率更高,但其精度和稳定性较低[15-17]。针对具有自由表面的不可压缩流动,KOSHIZUKA等[18]开发了MPS方法,并采用该方法对高速铁路列车变速箱内润滑剂的流动进行了建模和模拟。李宴等人[19]应用MPS方法计算了传动系统中单个斜齿轮的搅动损失,仿真结果与实验结果吻合较好。DENG等[20-21]使用MPS方法对蜗轮蜗杆传动和高速齿轮箱传动的飞溅润滑方式的流场分布进行了仿真研究,并实验验证了蜗轮蜗杆传动的数值模型,表明了MPS方法在仿真研究传动装置内流场的科学性和有效性。

针对高速列车变速箱的复杂内部结构,本文作者参考上述的MPS计算方法观察了齿轮箱内润滑油分布状况,分析了影响流场分布和润滑行为的主要结构参数,并对齿轮副的搅油损失进行了计算,相关结果可为优化齿轮箱润滑密封性、设计齿轮箱结构、提升齿轮箱运行效率等提供理论基础。

1 MPS理论

MPS方法将流体离散成一组粒子,并利用控制方程和计算算法,通过粒子的速度和压力来模拟它们的运动。文中粒子的运动主要由齿轮的搅拌作用和粒子的相互作用引起。

1.1 控制方程

MPS法是一种处理不可压缩流动的分析方法,其中连续介质是用粒子离散的。MPS方法的基本控制方程是连续方程(质量守恒定律)和Navier-Stokes方程(动量守恒定律)。

连续方程如式(1)所示。

(1)

Navier-Stokes方程如式(2)所示。

(2)

式中:ρ为密度;t为时间;u为速度;p为压力;ν为运动黏度;g为重力加速度。

1.2 算法

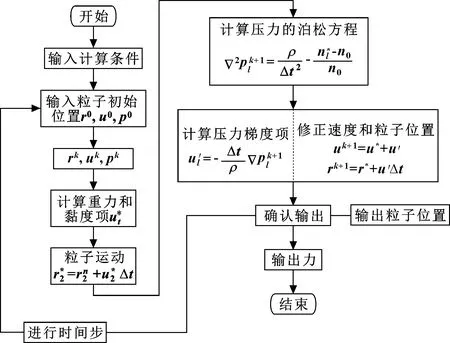

MPS方法是依据粒子所在的空间将微分离散化。文中将Navier-Stokes方程按照梯度模型和拉普拉斯算子模型处理,使用隐式方法计算压力项,其他项则用拉普拉斯模型以显式方法计算。

压力项的隐式计算方程:

(3)

除压力项外的其他项的显式计算方程:

(4)

在校正步骤中,通过考虑压力梯度对速度和位置进行校正:

(5)

式中:n为粒子数密度;n0表示其初始值(n和n0是非维数参数);上标“k”表示时间步长的指定;上标“*”表示在显式计算中已经完成的阶段的物理量。

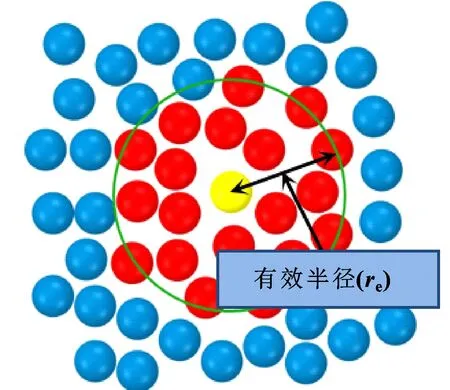

1.3 有效半径和权函数

在MPS方法中,粒子在核函数覆盖的相互作用区与相邻粒子相互作用,有效半径(re)表示2个粒子间的相互作用的范围。只有当两粒子间的距离小于设定的值时,才会发生相互作用。一个粒子的有效半径取为粒子直径的2~4倍。

粒子间的相互作用是根据两粒子间的距离加权函数计算的,这里的Weight Function(权重函数)根据粒子间的距离,选定不同的方程式计算,权函数计算式如下:

(6)

式中:w(rij)为权函数;re为有效半径;rij为粒子i和j之间的距离。

1.4 粒子数密度与粒子碰撞

粒子i位置处的粒子数密度定义为核函数的和:

(7)

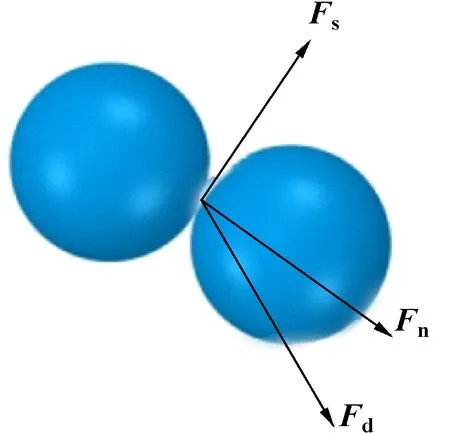

在不可压缩状态下,初始粒子数密度n0为常数。初始状态下,粒子排列在具有初始粒子间距离的正交晶格模式中(如图2所示)。如图3所示,粒子-粒子碰撞产生的作用于粒子的力分为法向力(Fn)、剪切力(Fs)和阻力(Fd),合力F=Fn+Fs+Fd[22]。

图1 有效半径的示意

图3 2个碰撞粒子之间的力

基于MPS理论[22]、齿轮箱内部流场和润滑模拟的具体要求,建立了粒子法计算流程,如图4所示。

图4 粒子法计算流程

2 建模和仿真

2.1 高速列车变速箱的模型和简化

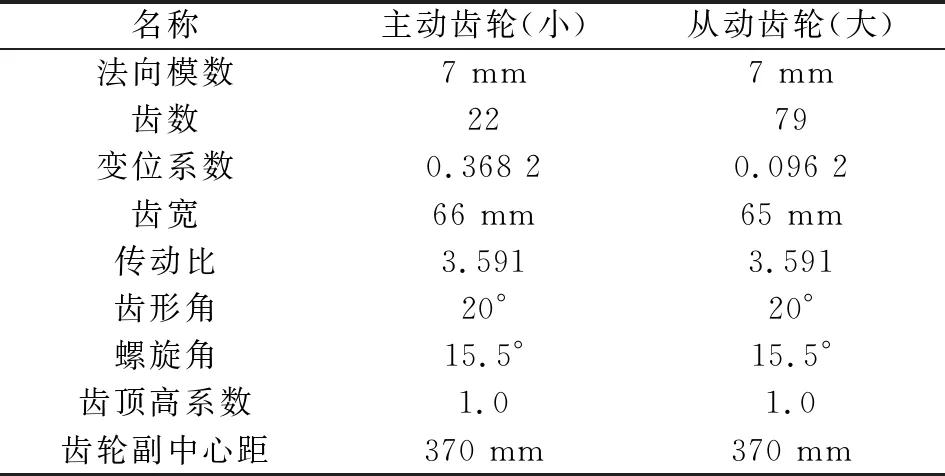

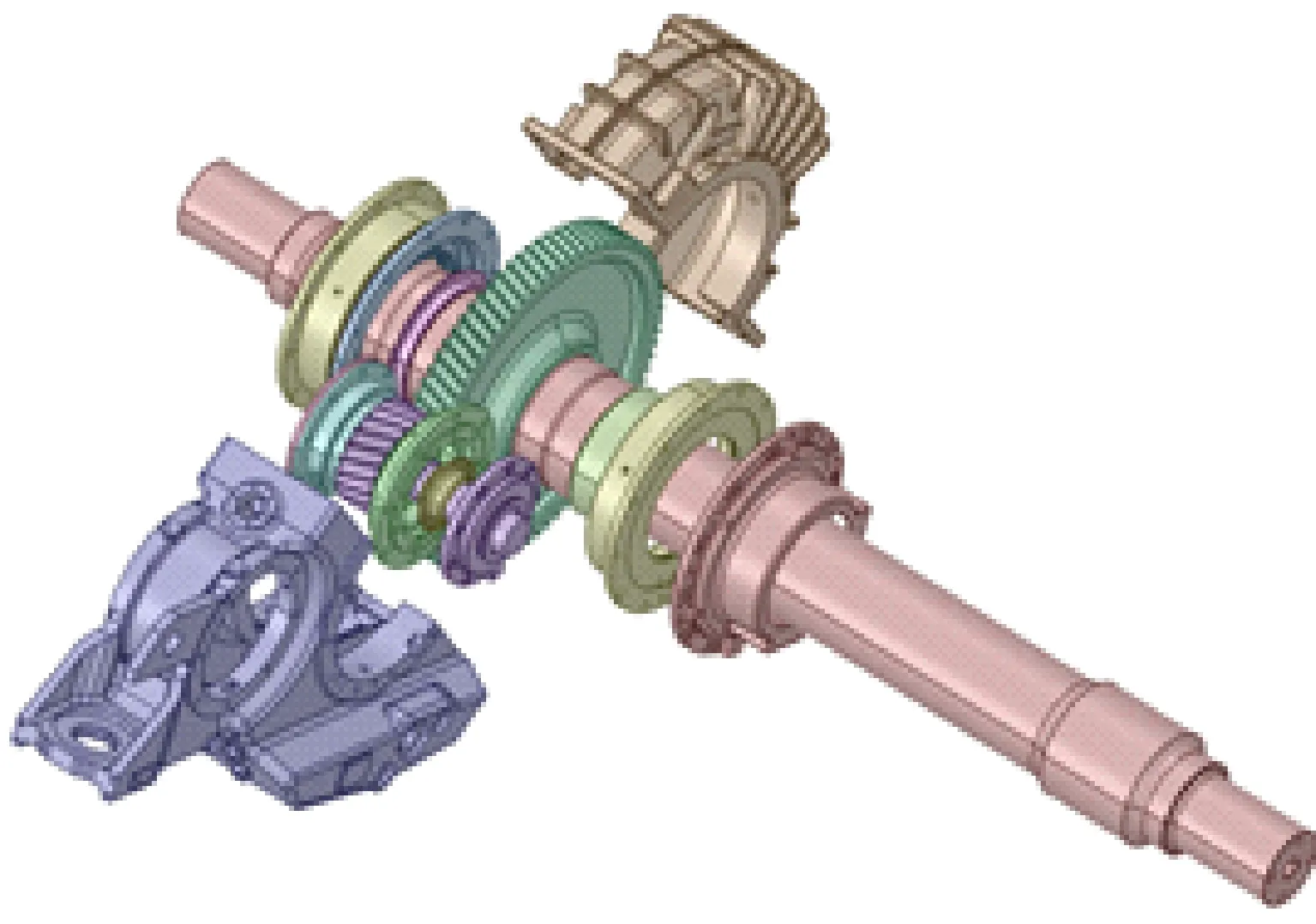

最高运行速度为250 km/h的动车组驱动齿轮主要组成包括输入齿轮轴、输出长轴、输出大齿轮、齿轮箱上箱体、齿轮箱下箱体等。齿轮副的主要参数如表1所示,齿轮箱三维模型如图5所示。

表1 齿轮箱主要设计参数

图5 齿轮箱三维模型

作为一种无网格粒子方法,MPS方法不需要模拟域节点之间的连接,因此齿轮箱内部的所有复杂结构细节都可以保留在简化模型中,以达到最佳的整体精度。如果使用基于网格的方法,如有限元,可能很难从这些细节几何形状中创建一个有用的网格。简化后的齿轮箱模型如图6所示。与原始模型相比,在简化模型中只移除箱体上的通孔以及延伸到变速箱外的轴的部件,去除这些结构和部件不会影响模拟结果。

图6 简化后的齿轮箱模型

2.2 数值模拟

2.2.1 润滑油参数设置

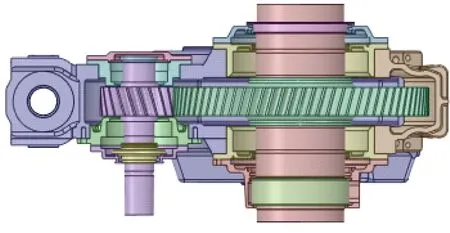

该型高速列车传动齿轮箱采用润滑油进行润滑及冷却,润滑油型号为75w-90,该润滑油的物性参数如表2所示[22]。

表2 高速齿轮箱润滑油参数

常用的黏温公式[23]为

lglg(ν+0.6)=A-Blg(θ+273.15)

(8)

式中:ν为运动黏度,mm2/s;A、B为油品常数,其中A≈7.64,B≈2.93;θ为油品温度,℃。

考虑到温度对润滑油密度的影响,近似拟合密度关于温度的曲线为

ρ=876-0.6θ

(9)

式中:ρ为润滑油密度,kg/m3;θ为温度,℃。

2.2.2 解析时间步长的选择

初始时间步长太大会导致计算不收敛,初始时间步长太小会导致计算时间过长。该值由CFL(Courant-Friedrichs-Lewy)条件导出,计算公式如下:

(10)

式中:Δt为时间步长;Cmax为Courant数,系统默认值为0.2,其大小影响计算精度;l0为粒子直径,大小为2 mm;umax为粒子最大速度。

小齿轮的转速为4 170 r/min,根据齿轮箱参数以及粒子大小,最终取时间步长为6×10-6s。

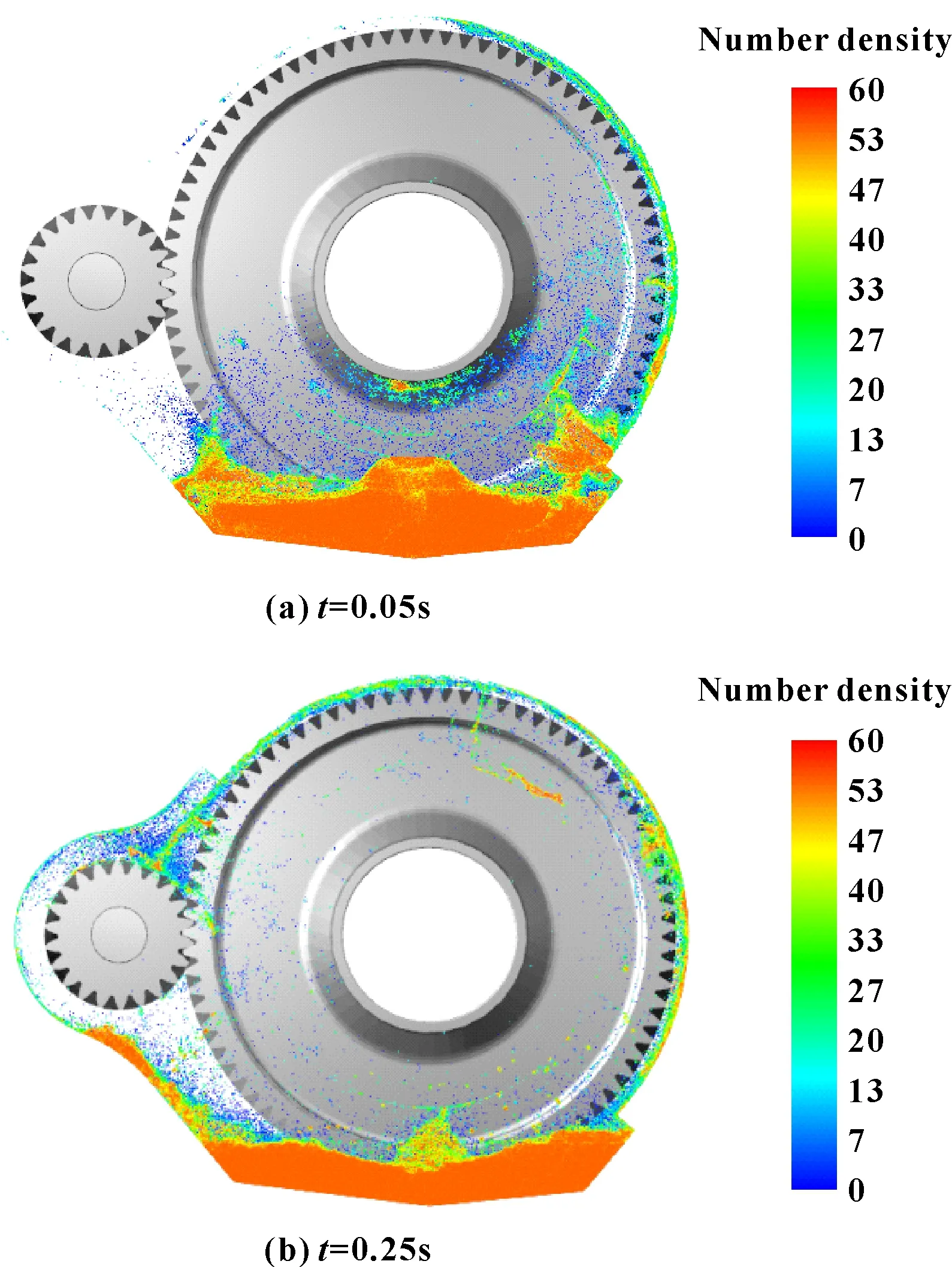

2.2.4 仿真工况

对高速列车齿轮箱的6个MPS模型进行了生成和仿真,研究了不同的旋转方式、浸没深度和黏度对齿轮箱润滑性能和搅油损失的影响。所开发的MPS模型的参数如表3所示。模拟模型1和2研究了齿轮正、反转对齿轮箱润滑的影响,其中以小齿轮的旋转方向为准。模型1、3和4对比了浸没深度对内部流场的影响,在0.5h~3h的标准范围中选择3个深度,即h、1.5h和2h,h为齿高,h=15.75 mm。模型1、5和6用于比较润滑剂的参数对润滑及搅油损失的影响,其中通过温度的改变,由公式(8)、(9)来计算润滑油黏度以及密度。

表3 仿真工况

3 结果分析

3.1 正、反转工况的影响

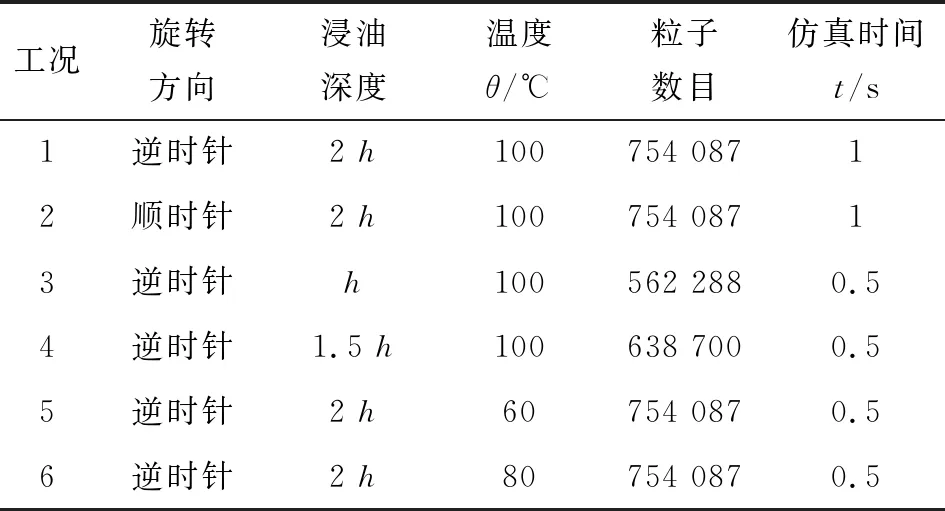

前处理生成粒子,齿轮箱内生成油液粒子,如图7所示,其中Position指以大齿轮旋转轴为中心,油液粒子与这个旋转中心的距离。

图7 齿轮箱内生成粒子

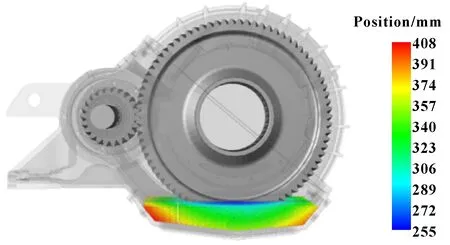

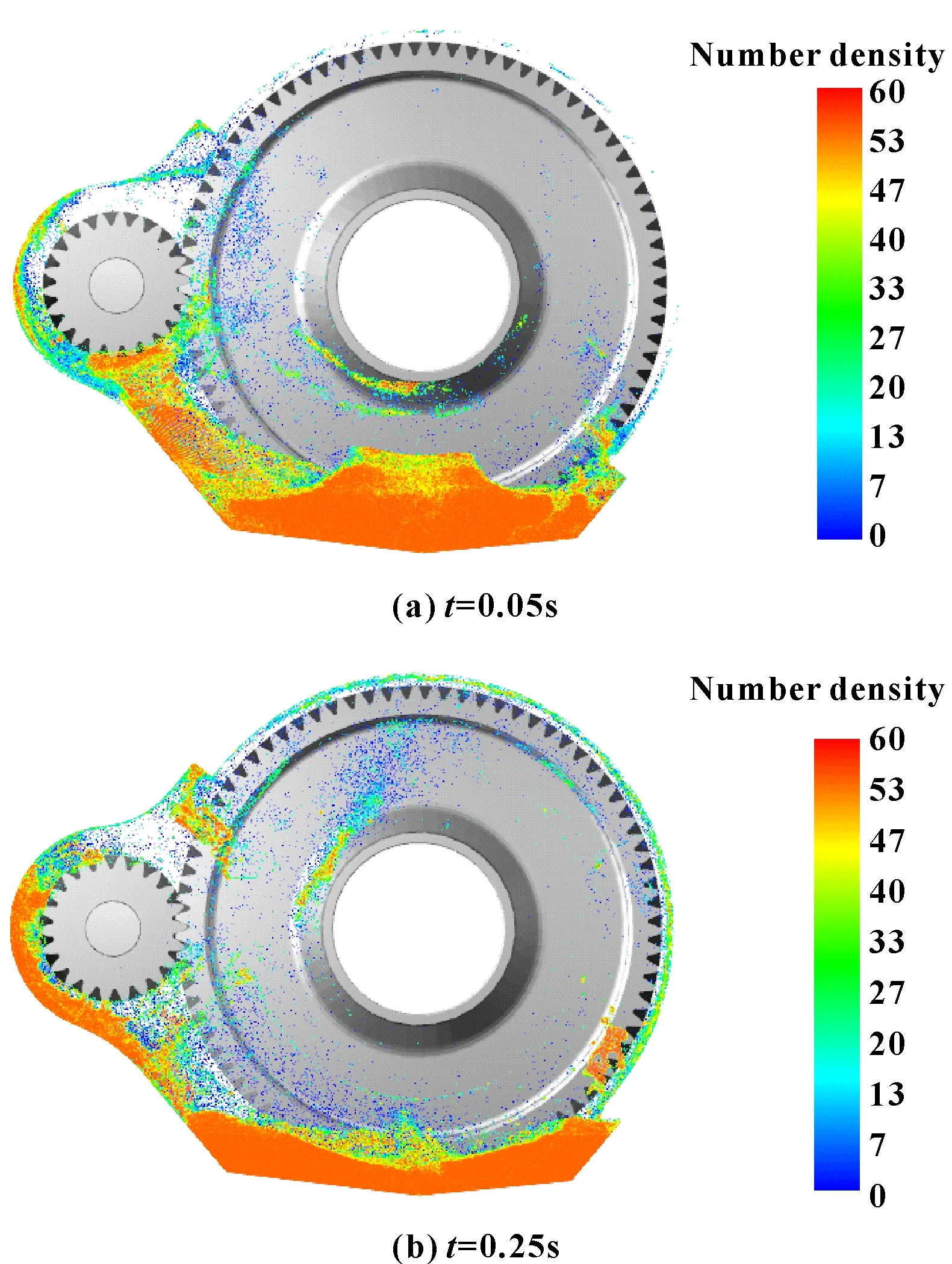

图8、9分别为不同时刻(t=0.05 s、t=0.25 s)小齿轮逆时针、顺时针转动时油液粒子数密度的瞬时分布。比较2种工况可以看出,随着齿轮的转动,2种工况下油液都可以到达啮合区和轴承进油孔润滑,小齿轮轴承进油孔流入油量明显比大齿轮多。当小齿轮逆时针旋转时,油液先到达箱体左侧,之后途经挡油板流入小齿轮轴承进油孔,到达箱体右侧的油量较少。当小齿轮顺时针旋转时,油液先到达箱体右侧,途经挡油板流入大齿轮轴承进油孔,所以到达箱体啮合区的油量较少。正、反转工况下的流场分布状态差异与文献[8]采用有限元方法仿真所得到的结果趋势一致,总体来说,小齿轮逆时针旋转时更利于啮合区的润滑,小齿轮顺时针旋转时利于油液在箱体内部的扩散。

图8 小齿轮逆时针转动时流体瞬时分布

图9 小齿轮顺时针转动时流体瞬时分布

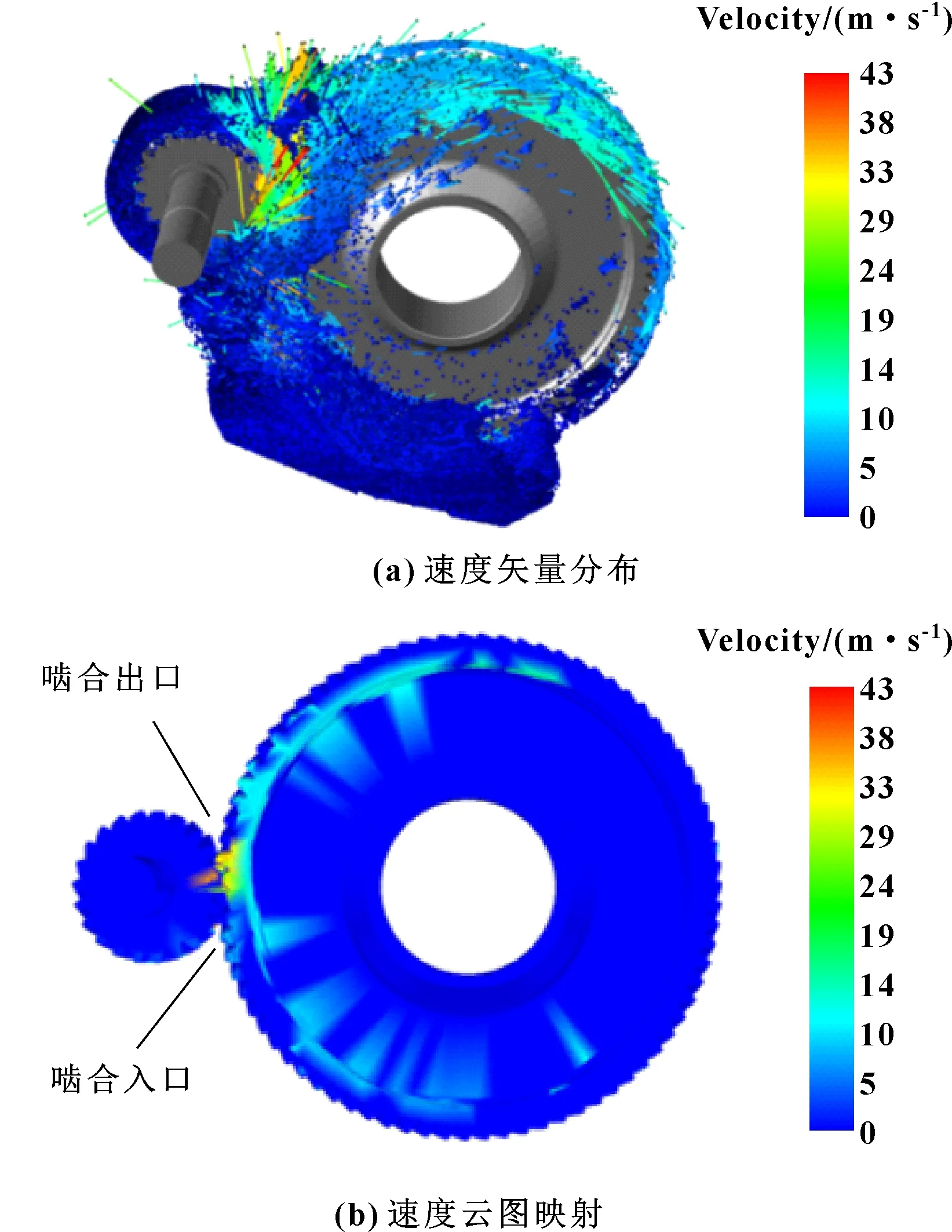

分析小齿轮正、反转工况下的流场瞬时速度。齿轮箱逆时针旋转,某一时刻内部油液粒子速度矢量分布如图10(a)所示,将齿轮周围粒子速度映射到齿轮上,得到齿轮周围粒子的速度云图如图10(b)所示。可看出粒子此刻速度方向,齿轮啮合区流体速度最大,约为40 m/s,远离啮合区域流速变小,这是由于流体在啮合区域形成卷吸作用,速度近似为齿面卷吸速度。

图10 齿轮箱逆时针旋转时油液粒子瞬时速度

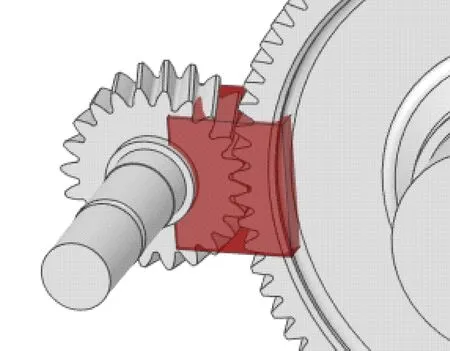

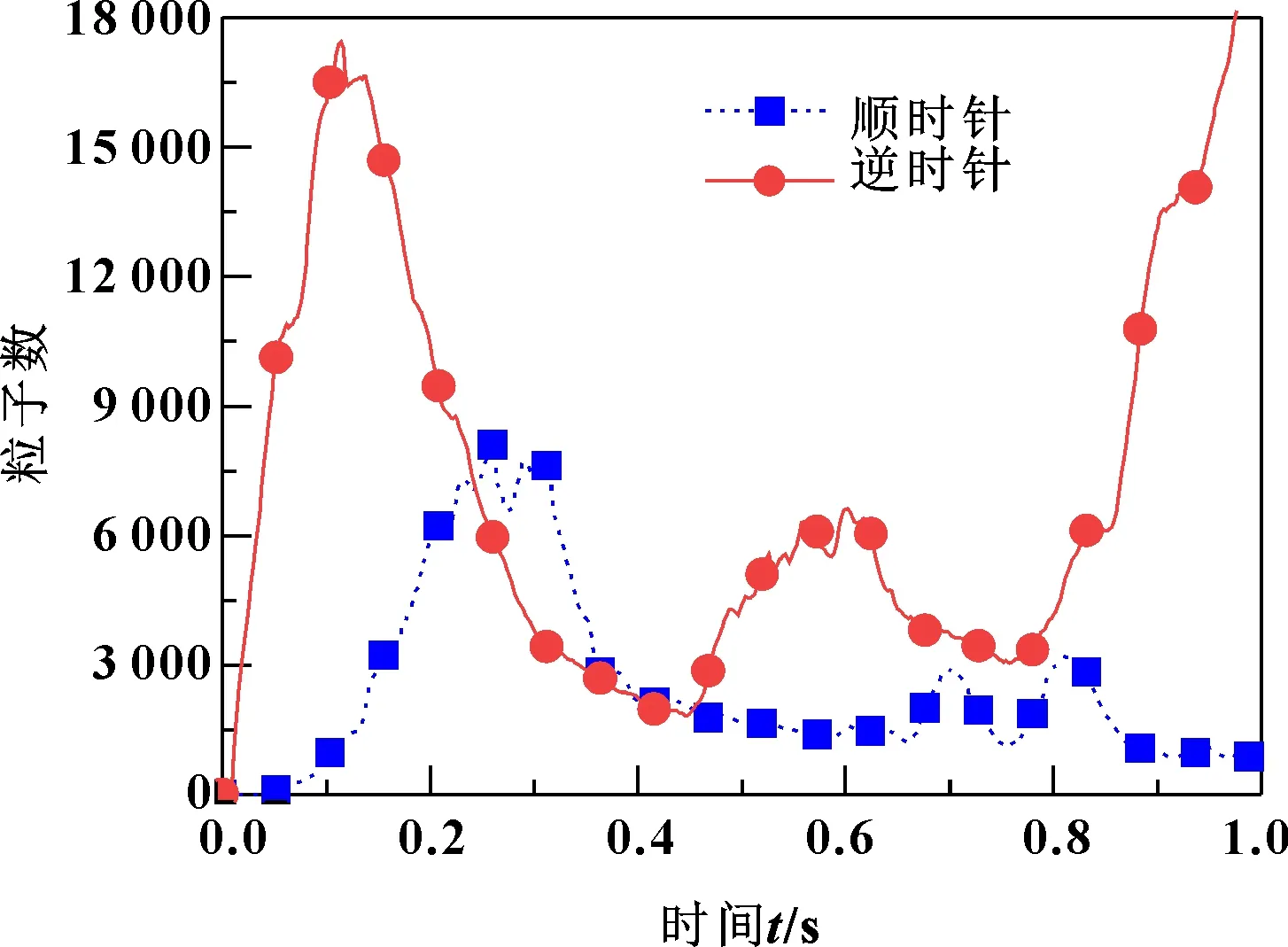

如图11所示,采集正、反转工况下啮合区附近方框区域(100 mm×80 mm×120 mm)的粒子数量,并绘制曲线图进行对比,见图12。比较2种工况可以看出,齿轮箱逆时针转动工况润滑油更早到达齿轮啮合位置,啮合区附近的油液粒子更多,这主要是由于小齿轮逆时针旋转时粒子由油箱底部到达啮合区经历过的距离相对较短,油液可以直接到达啮合区参与润滑。当小齿轮顺时针旋转时,油液先沿着挡油板进入大齿轮轴承进油孔,后经挡油板进入小齿轮轴承进油孔,最终能够到达齿轮啮合区的油液粒子数目较少。此外,油液不断被大齿轮搅起的同时,还受到重力的作用再次流回箱体底部,因此随着齿轮的转动啮合区粒子数目循环波动。

图11 粒子数采集区域

图12 正、反转工况下啮合区粒子数

齿轮箱正、反转内部流场速度最大值随时间的变化曲线如图13所示。流场最大速度随时间的波动趋势与啮合区附近的粒子数波动趋势有一致性,当啮合区粒子数目增多,流场最大速度增大,同时波动得更加剧烈。这主要是因为流体在齿轮啮合点处连续不断受到齿轮对的挤压又分离,容积在较短时间间隔下从大到小不断变化导致,且流场最大速度随时间呈现循环波动的趋势。

图13 内部流场最大速度

3.2 浸没深度的影响

前处理生成粒子,图14中从左到右分别为浸油h、1.5h、2h的齿轮箱内生成油液粒子。

图14 齿轮箱内生成粒子

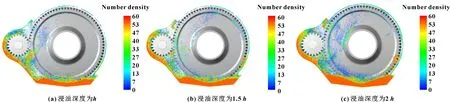

同一时刻(t=0.22 s),即大齿轮大约转过4圈,不同浸油深度下齿轮箱逆时针转动时油液粒子数密度的分布如图15所示。当浸油深度为h时,沿箱体壁面有较大润滑油油团聚集,箱体内部有少量小油滴存在。当浸油深度为1.5h时,在箱体内部空间的小油滴数量增多,且相比浸油深度为h时,挡油板处油液粒子数密度更大,这将使更多的油液通过集油槽进入轴承润滑。当浸油深度为2h时,溅油量明显高于浸油深度为h、1.5h,此时箱体内部空间有大量油液粒子,分布更加均匀,有利于箱体的冷却,挡油板处的油液粒子增多,有利于轴承区域的润滑。这些现象与文献[13]的结论基本吻合。

图15 不同浸油深度下齿轮箱内部流体瞬时分布(t=0.22 s)

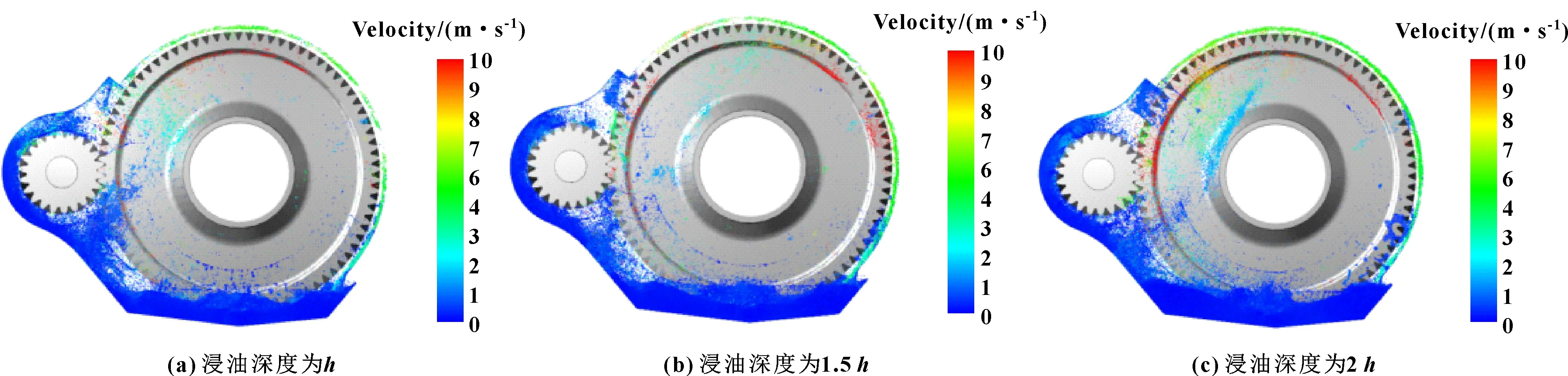

同一时刻(t=0.24 s)不同浸油深度下齿轮箱逆时针转动时油液粒子速度分布如图16所示。润滑剂在变速箱内的流动,附着在齿轮表面的润滑剂颗粒与齿轮一起旋转,其速度可以根据齿轮的转速和颗粒到齿轮轴的距离来计算。然而,变速箱内的大多数润滑剂颗粒移动缓慢,它们的速度远低于粘附在齿轮上的粒子的速度。如果将这些高速度包括在速度场分布图中,则大多数润滑剂的速度差异无法区分,因此无法观察到整个速度场的分布。为了更好地观察流场速度分布,校准速度场,将最大尺度极限设置为10 m/s时,发现粒子速度的差异可以最好地绘制出来。由图16可知,不同浸油深度下的速度场分布非常接近,高速度粒子出现在齿轮啮合处以及大齿轮端面内凹的边缘处。这是由于越靠近齿轮边缘,齿轮线速度越大,带动的油液粒子速度也将越大。当浸没深度为2h时,飞溅润滑油量较高,使得高速度的油液粒子数明显增多。

图16 不同浸油深度下油液粒子瞬时速度(t=0.24 s)

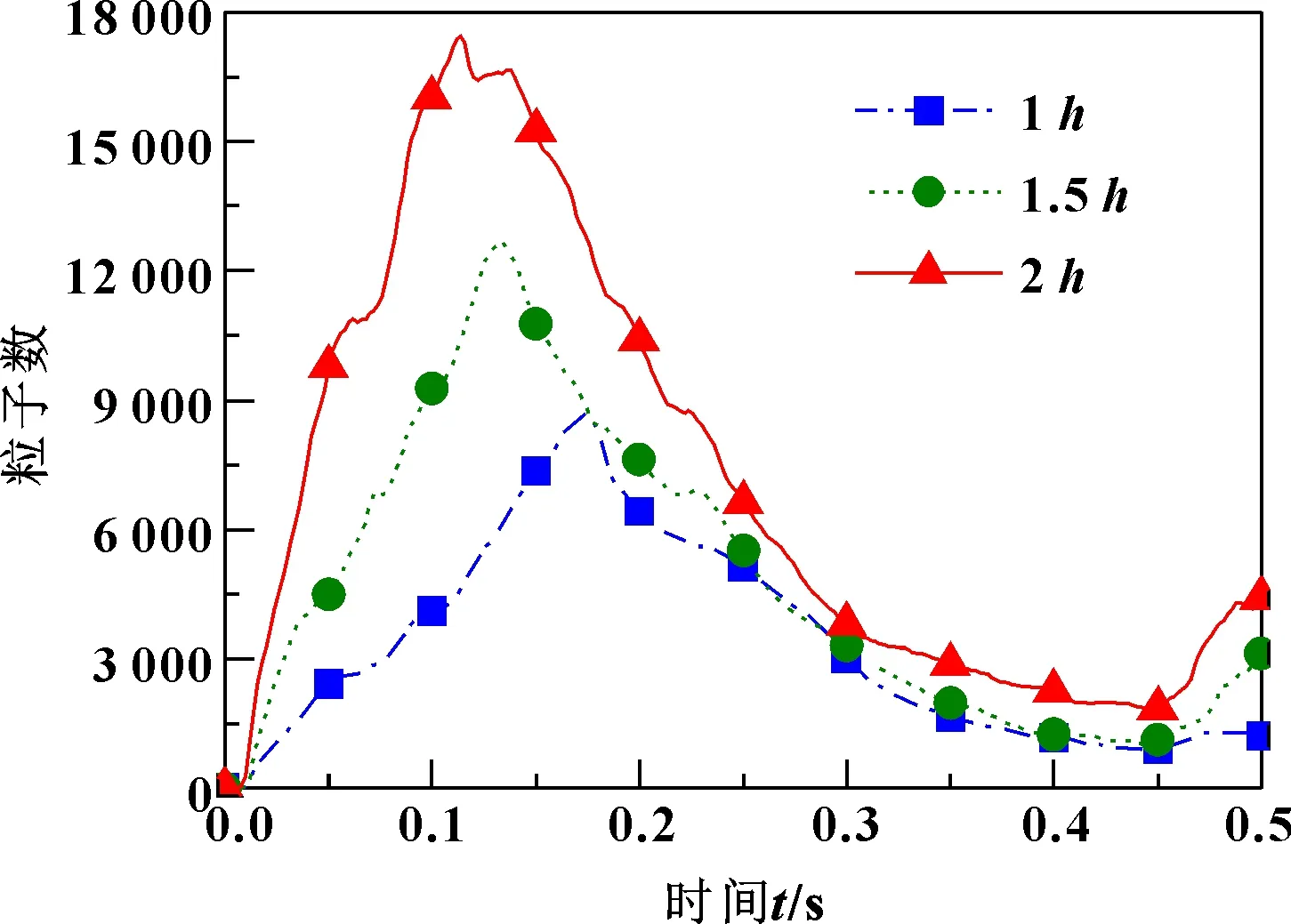

采集不同浸油深度时,图11所示啮合区附近位置的粒子数量,并绘制曲线图进行对比,如图17所示。仿真时间内,浸油深度为h、1.5h、2h时,啮合区附近粒子数平均值分别约为3 313、5 819、7 074。可见随着浸油深度的增加,更多的润滑油被搅起,并随着大齿轮的轮齿更快地进入大、小齿轮的啮合处,有利于齿轮啮合区域的润滑。

图17 不同浸油深度下啮合区油液粒子数目

3.3 工作温度的影响

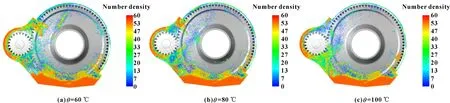

同一时刻(t=0.142 s)不同温度下齿轮箱逆时针转动时油液粒子数密度的分布如图18所示。当温度较低时润滑油的黏度较高,更多的润滑油粘附在大、小齿轮周边,有利于油膜的形成,随着齿轮旋转,有成团的油液被挡油板挡下,顺着流道进入轴承润滑。当温度较高时润滑油黏度较低,油液将更容易被甩到齿轮箱壁面上,最终较均匀地粘附在箱体壁面上,而集油装置处收集到的油液较少。

图18 不同温度下润滑油油液粒子数密度分布(t=0.142 s)

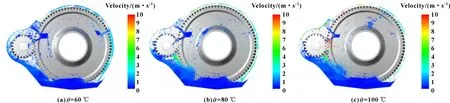

同一时刻(t=0.5 s)不同温度下齿轮箱逆时针转动时油液粒子速度的分布如图19所示。在60、80、100 ℃ 3种温度下,油液粒子的最大速度均约为50 m/s。为了更好地观察流场速度分布,将最大尺度极限设置为10 m/s时,发现粒子速度的差异可以更好地绘制出来。从图中可以看出油液粒子速度分布受黏度影响(即温度的影响),齿轮边缘处油液粒子速度较高,最大速度都出现在齿轮啮合处,黏度越低,流场中高速粒子越多。但是油液黏度较高时,更多的油液可以粘附在齿轮面上,或成股飞溅。当油液途经挡油装置时,被挡住的粒子速度突然降低,顺着流道流入轴承进油孔,穿过挡油装置的油液粒子依然保持高速飞溅状态。从图中还可以看出,随着黏度的降低,大小齿轮轴承进油量减少,60 ℃时大齿轮轴承集油流道的油液量明显高于100 ℃时,所以适当的油液黏度有利于改善轴承的润滑。

图19 不同温度下润滑油油液粒子速度分布(t=0.5 s)

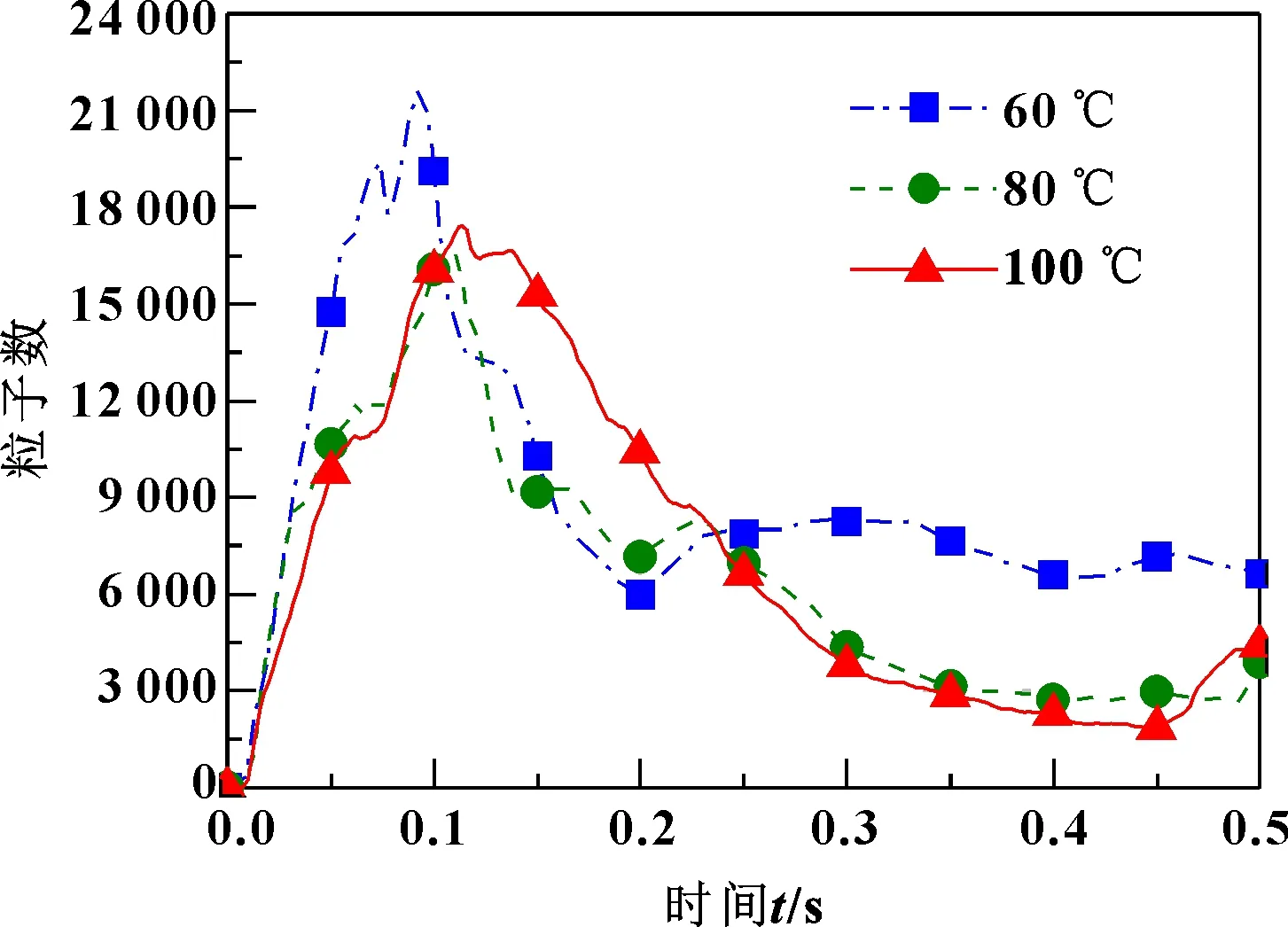

采集不同温度下图11中啮合区附近位置的粒子数量,并绘制曲线图进行对比,如图20所示。仿真时间内,温度为60、80、100 ℃时,啮合区附近粒子数平均值分别约为9 045、6 495、7 046。这是由于温度升高油液黏度降低,更多的润滑油甩到箱壁上,进入啮合区的油液粒子将减少。可以看出在60℃时,油液更多、更快地被带入啮合区和集油装置,且啮合区的油液粒子一直保持较多数目,有利于齿轮啮合区域和轴承区域的润滑。

图20 不同温度下啮合区油液粒子数目

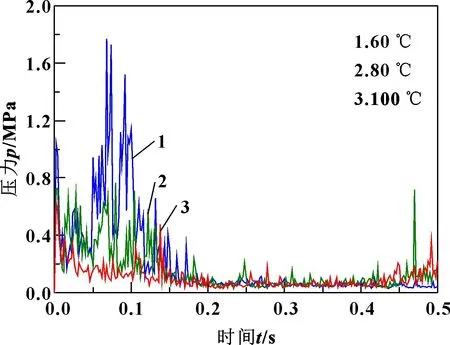

图21所示为不同温度下,流场压力最大值随时间的变化。齿轮刚启动时,模型没有考虑齿轮啮合的加速过程,因此在开始时箱体内油液粒子速度突然增大产生压力骤增,油液黏度越高(即温度越低),初始最大压力波动越剧烈。随着齿轮的转动,大齿轮转过约2.5圈,3种温度下的最大压力波动趋于一致。

图21 内部流场最大压力随时间变化

3.4 搅油功率损耗分析

分析6种工况对齿轮副搅油损失的影响,每0.01 s对大、小齿轮搅油损失扭矩进行一次记录。取大、小齿轮在不同工况下搅油损失扭矩的平均值,由公式(11)计算不同工况下齿轮副搅油损失功率:

(11)

式中:P为搅油损失功率,kW;T1、T2分别为小、大齿轮损失扭矩,N·m;n1、n2分别为小、大齿轮转速,r/min,其中n1=4 170 r/min,n2=1 161.24 r/min。

表4 齿轮副搅油损失功率

由计算结果可知,各工况下大齿轮的搅油损失扭矩明显高于小齿轮,这是因为油液由大齿轮搅起,搅油阻力主要由大齿轮承受,小齿轮搅动的油液较少,搅油阻力小。正、反转2种工况下齿轮副的搅油损失差距不大。随着浸油深度的增加,箱底的油液和被搅起的油液粒子增多,使大、小齿轮的搅油阻力增加,搅油损失功率也随之增大。而润滑油黏性越大,流体越容易克服重力和离心力因素,从而形成旋转运动,根据流体力学定义,黏性增大实际是流体内摩擦力的增大,因此齿轮副搅油损失功率数值增加。这些结论与文献[21]关于黏度、浸油深度等参数对搅油损失的影响基本吻合,由此证明基于文中建立模型的齿轮箱流场分析的科学性和有效性。

4 结论

(1)齿轮正、反转2种工况下,油液都可以到达啮合区和轴承进油孔进行润滑,小齿轮逆时针旋转时啮合区油液粒子更多,利于啮合区的润滑,而小齿轮顺时针旋转时利于油液在箱体内部的扩散。同时发现最大速度出现在齿轮啮合区域,并随啮合区油液粒子数变化而变化。随着浸油深度的增高,啮合区粒子数增多。不同浸油深度下的速度场分布非常接近,当浸没加深时,飞溅润滑油量增加,高速度的油液粒子数明显增多。对比不同浸油深度下的流场分布发现,2倍齿高时可以充分发挥润滑冷却作用,也不至于产生过大的搅油损失。

(2)通过不同温度计算出对应的润滑油密度和黏度,发现当温度较低,即润滑油的黏度较高时,更多的润滑油粘附在大、小齿轮周边,有利于油膜的形成,集油装置收集到的油液较多,利于轴承的润滑。当温度较高,润滑油黏度较低时,油液将更容易被甩到齿轮箱壁面上,集油装置收集到的油液减少,不利于轴承的润滑。合适的工作温度,既可以保证润滑油较好的流动性、黏附性,又能保证油液顺利进入轴承区域,可以更好发挥润滑和冷却的作用。

(3)齿轮副搅油损失大部分来自输出齿轮,输出齿轮的搅油损失占齿轮副损失的80%~90%,旋转方向对该比例影响不大。随着浸没深度的增加,大、小齿轮的搅油阻力增加,搅油损失功率也随之增大。随着润滑剂黏度的增加,流体内摩擦力增大,搅油损失功率也随之增加。