轴向迷宫密封性能的流固耦合分析*

董 振 魏 来 汤赫男 王世杰

(沈阳工业大学机械工程学院 辽宁沈阳 110870)

迷宫密封具有结构简单、无摩擦、功耗小、使用寿命长、不需润滑和维修方便等众多优点,在旋转式机械中得到广泛应用。迷宫密封不受旋转速度和温度的限制,摩擦功耗极小,增加篦齿数目可密封较高压力的气体,多用于透平压缩机和燃气轮机等主轴的密封,还被应用于航海航空等领域[1-5]。迷宫密封用于轴向密封较少,其中主要应用之一为用于往复式压缩机的活塞与气缸间的密封。往复式压缩机以前通常采用活塞环进行密封,而采用活塞环进行密封,不可避免地会将润滑油与压缩流体一起被送出,因而不能保证气缸内足够的润滑而影响其使用寿命[6-11]。因此,国内外开始将迷宫密封技术引入到压缩机中。

迷宫密封结构直接影响着迷宫密封性能,为了研究迷宫密封的泄漏量,学者们提出了很多的计算方法。王琛[12]研究了各种齿形角对迷宫密封泄漏量的影响并提出了优化方案。李志刚等[13]运用三维RANS方程研究了密封间隙、压比及转速对迷宫密封性能的影响。贾文聪等[14]运用Design-expert8.0软件研究了密封间隙及齿数、齿形角度及空腔深度对迷宫密封泄漏量的影响。巴鹏等人[15]运用Fluent模拟与试验对比,研究了空腔形状、数量、间隔及密封间隙对迷宫密封的影响规律。

现有迷宫密封研究主要针对旋转密封,而对轴向迷宫密封的密封机制及结构参数设计的研究甚少,以往轴向迷宫密封设计时多借鉴旋转迷宫密封的研究方法。对于旋转和轴向往复方向的密封,其内部流体变化形式存在较大区别,因此对轴向迷宫密封性能进行数值模拟和试验研究是十分必要的。

本文作者对某迷宫压缩机的活塞气缸部位的轴向迷宫密封进行流固耦合分析,探讨轴向迷宫密封的密封效果,并通过试验测试对轴向迷宫密封性能进行验证。

1 迷宫密封模型的建立

1.1 迷宫密封结构参数

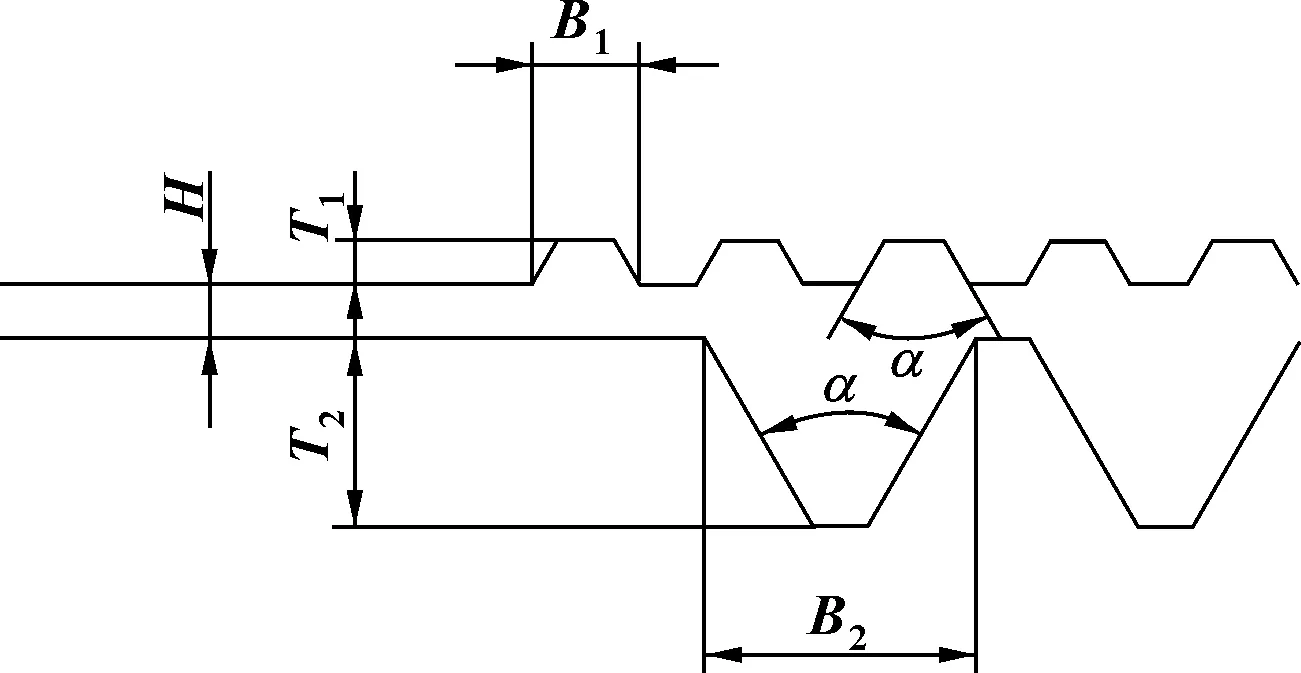

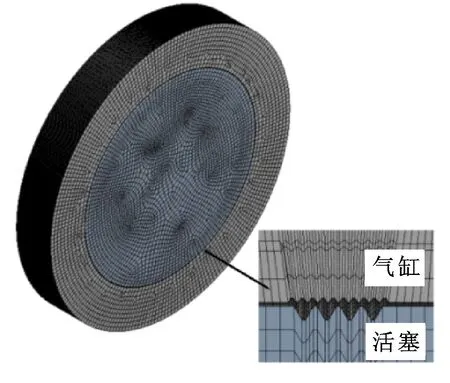

以某迷宫压缩机活塞气缸部位的轴向迷宫密封为案例,如图1所示,活塞与气缸间的齿形近似螺纹牙型,通过活塞杆的支承保证气缸与活塞之间存在一定间隙。密封各部分结构参数及具体几何参数值如图1和表1所示。

图1 迷宫密封结构尺寸参数

表1 迷宫密封几何参数值

1.2 迷宫密封模型与网格划分

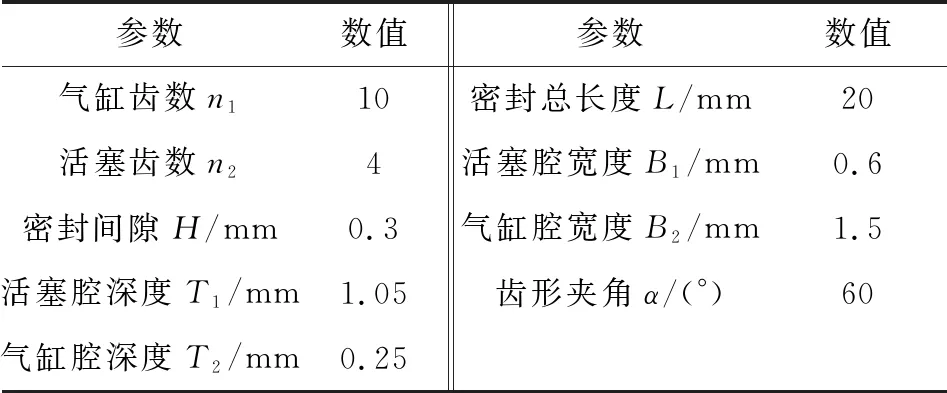

建立活塞与气缸间迷宫密封的三维几何模型,如图2所示。其中活塞与气缸为固体域,两者之间的迷宫密封为流体域,采用流固双向耦合进行建模。将活塞气缸迷宫密封模型导入到ANSYS Workbench的Fluid Flow模块中。

图2 迷宫密封模型

使用ANSYS Meshing模块对物理模型进行合理网格划分,选择合适的网格类型及网格划分方法是模拟成功的一个重要环节。为保证计算精度和减少计算工作量文中采用六边形为主的网格换分方法,最大网格尺寸控制在0.2 mm以内。网格数量控制在20 000~120 000之间,如图3所示。

图3 迷宫密封模型网格划分

1.3 边界条件

压缩机迷宫密封内泄漏流体的流动满足质量守恒方程、动能守恒方程和能量守恒方程。设置模型X轴负方向为压力入口,反方向设置为压力出口,压差设定为压缩机实际压差500 kPa。当气流状态达到平衡时,流体在活塞与气缸空腔中的流动状态可以近似为二维稳态湍流流动。模拟仿真采用黏性、不可压缩流体动能守恒的运动方程、N-S方程及标准的k-ε模型,结合能量守恒、质量守恒、动量守恒方程可得:

(1)

连续方程中取

φ=1,Γφ=0,qφ=0,φ=u,Γφ=Ueff

选取标准k-ε湍流模型,湍流动能方程为

(2)

选取标准壁面函数模型,湍流耗散率方程为

(3)

湍流动能生成项为

(4)

选取有效黏性系数为

Ueff=U1+Ut,Ut=Cμρk2/ε

式中:ρ为密度;v为速度;μ为动力黏度;t为时间;C1、C2、Ck取值分别为1.44、1.92、1.0。

2 仿真结果及分析

2.1 压力与形变

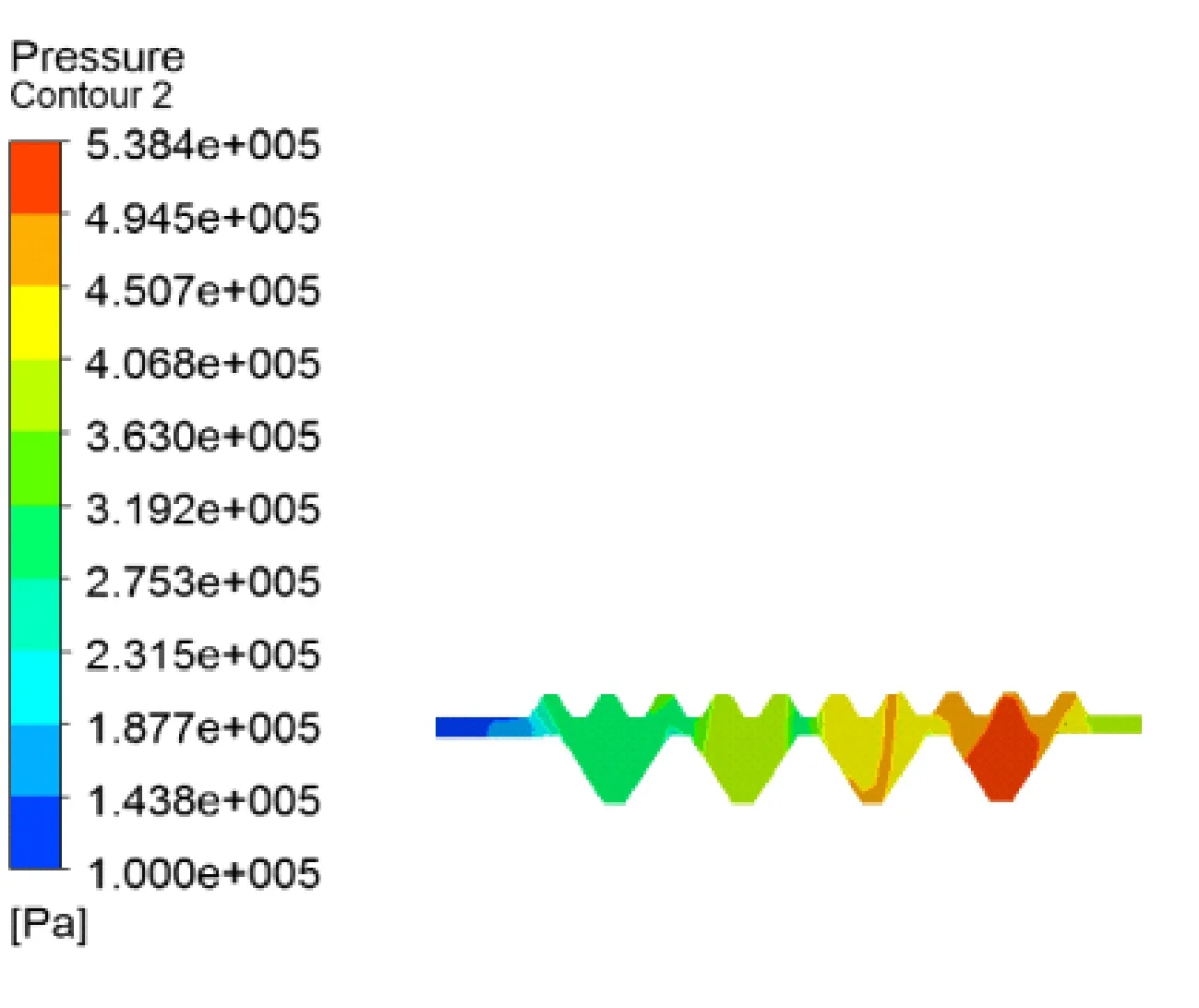

通过模拟分析,得到迷宫密封流体域内压力云图(见图4)及流固耦合下的变形量(见图5)。从图4可以看到,流体在进入第一个空腔内部时产生最大压力值,且位于活塞齿形底部。流体由高压端通过间隙节流点依次进入膨胀腔,在膨胀腔中流体部分压力能转变为内部流体湍动能,压力能逐级迅速降低。如图5所示,迷宫密封结构在入口处发生最大变形,变形量为0.109 72 μm,流体出口处活塞气缸总变形量降低。由于压差较低,变形量较小,对迷宫密封结构性能的影响可以忽略。

图4 流体域内压力云图

图5 迷宫密封流固耦合形变量

2.2 流场分布

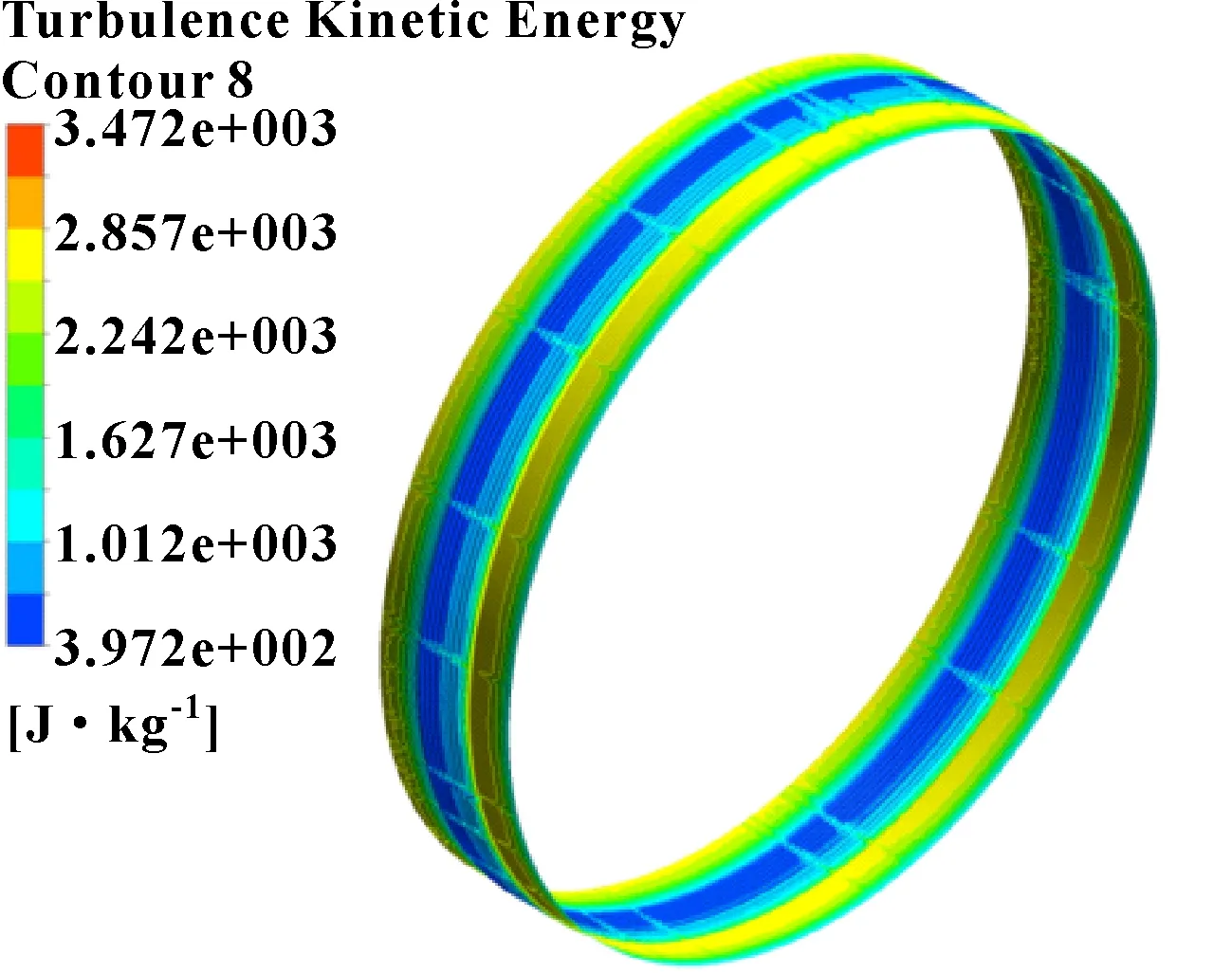

流体域三维湍动能云图如图6所示,图中流场能量交换激烈,实现了能量的耗散,阻碍了流体的泄漏。

图6 流体域三维湍动能云图

取二维截面湍动能云图,如图7所示。可见,内部流体湍动能在膨胀腔内通过流动的漩涡和摩擦等方式耗散,然后降低了压力能的流体通过下一个节流点进入到下一个膨胀室,流体依次进入下一空腔,流体的湍动能逐渐减低。流体由间隙进入空腔后,在遇到对面气缸斜壁处时能量转换迅速,湍动能得到明显削弱。活塞齿形较比气缸虽然小很多,但是由图中可以看到,在活塞齿形空腔位置,流体同样会在遇到活塞斜壁时,湍动能得到明显损耗。由此可见该齿形对于轴向迷宫密封同样可以起到很好的密封效果。

图7 流体域二维截面湍动能云图

2.3 湍流转捩分析

压缩机运转过程中,迷宫密封流场内流体的转捩位置会发生移动。转捩现象实际上是层流边界层内产生具有湍流特性斑点的过程。斑点在层流与湍流的界面上组成粗糙的动态锯齿形状[16]。

表征转捩发生的雷诺数与流体速度成正比,由图8的流体速度云图可见,流体进入第一个空腔时,转捩发生最为剧烈。流体在膨胀腔室内流速变化不大,而在间隙位置流体速度发生较大变化。由于转捩发生的不确定性,有必要通过转捩模型对其进行进一步分析。

图8 速度云图

3 试验分析

将该迷宫密封应用于某压缩机的气缸与活塞之间的密封,并进行样机试制,试车现场如图9所示。分别对压缩机机身振动、进气总压力、各级排气压力及排气温度进行实时监控。

图9 迷宫压缩机试验现场

试车监控结果运行良好,其中进排气及机身振动检测结果如表2所示。

表2 迷宫压缩机测试结果

由测试结果可知,所采用的迷宫密封效果良好,进出口压力正常,振动无异常,迷宫密封间隙0.03 mm适中,无活塞与气缸摩擦、拉缸等现象。

4 结论

对迷宫密封压缩机的轴向迷宫密封特性进行了数值仿真,得出了以下结论:

(1)采用流固耦合分析方法,能够对轴向迷宫密封内部流场进行有效预测与分析。

(2)该轴向迷宫密封中,流体由高压端通过间隙节流点依次进入膨胀腔,在膨胀腔中流体的部分压力能转变为内部流体湍动能,压力能逐级迅速降低。迷宫密封结构在入口处发生最大变形,流体出口处活塞气缸总变形量降低。由于压差较低,变形量较小,对迷宫密封结构性能的影响可以忽略。

(3)该轴向迷宫密封齿形结构的设计,能够有效地将流体压力能转换为湍动能,通过逐级损耗而实现密封。

(4)将该迷宫密封结构在实际应用中进行试验测试,结果表明,该轴向迷宫密封结构能够满足迷宫压缩机中活塞与气缸间的密封要求。