深中通道沉管预制场钢壳支撑体系设计

芮伟国,张光锋,龙汉新,罗吉庆

(1.深中通道管理中心,广东 中山 528400;2.广船国际有限公司,广东 广州 511462;3.广东省公路建设有限公司,广东 广州 510000)

1 工程概况

深中通道东接深圳的机荷高速,西至中山市马鞍岛,与中开、东部外环高速对接,项目全长约24 km,其中跨海段长约22.4 km[1],是继港珠澳大桥之后又一集桥、岛、隧及水下互通于一体的世界级超级工程[2],其中沉管隧道为国内首次采用钢-混凝土复合沉管隧道方案[3],也是世界上首次应用了双向8车道超大跨钢壳混凝土沉管隧道结构形式[4-5],是本项目的控制性工程。深中通道项目沉管隧道长5 035 m,共32节沉管及1个最终接头,标准管节长165 m,曲线变宽管节长123.8 m[6],管节具体划分如下:123.8 m+21伊165 m+2.2 m+5伊165 m+5伊123.8 m=5 035 m,单个标准钢壳管节长165 m伊宽46 m伊高10.6 m,最大重量达12 500 t。根据项目整体方案,共有22个超大型沉管管节采用桂山岛预制方案,即在广州市南沙区龙穴岛完成钢壳制造后采用驳船运输至珠海桂山岛沉管预制场码头,采用“SPMT模块车+移船小车”将钢壳滚装卸驳上岸,然后小车设备同步下降将钢壳管节从“SPMT模块车+移船小车”转换至卸驳区支撑体系上临时存放,待浇筑区的管节浇筑完工后,预制场的轨道台车驶入钢壳底部,再将钢壳管节从卸驳区支撑体系转换到轨道台车上,最后轨道台车将钢壳管节运输到浇筑区进行混凝土浇筑。

深中通道沉管隧道从钢壳制造到沉管预制,钢壳在卸驳区临时存放及体系转换是沉管隧道建设关键线路上的极为重要环节,钢壳管节在卸驳区每次存放时间长达数十天,要保障钢壳体系转换及长时间存放的安全,卸驳区钢壳支撑体系的合理设置至关重要。而因受制于预制场卸驳区地基现状、轨道台车设备性能条件及钢壳精度控制要求等因素,卸驳区支撑体系的设计难度大。

2 钢壳支撑体系设计

2.1 目标

1)支撑体系的设计需满足卸驳区原有结构设计承载力要求。卸驳区地基处理采用“PHC桩+灌注桩”方案[7],在桩顶处设置混凝土支墩作为钢壳支撑体系的基础,单个混凝土支墩设计承载力不得超过200 t。综合沉管隧道的施工组织和经济成本等因素,原则上维持卸驳区结构物现状,利用原有混凝土支墩进行支撑体系设计,确保钢壳在落墩和临时存放期间,混凝土支墩和桩基础受力满足设计承载力的要求。

2)支撑体系的设计需满足体系转换的需求。钢壳运输到预制场卸驳区后,先从“SPMT模块车+移船小车”卸落至卸驳区支撑体系上,然后再从支撑体系转移到预制场轨道台车上,这一过程称为钢壳支撑体系转换。钢壳支撑体系转换过程主要分为两个阶段,第一阶段是将钢壳从“SPMT模块车+移船小车”卸落至支撑体系上,此阶段支撑面保持同一标高,通过小车设备油缸行程下降,将钢壳全部重量主动卸落在支撑体系上。第二阶段是将钢壳从支撑体系转移到预制场轨道台车上。

3)支撑体系的设计需满足钢壳精度管控的要求。钢壳底板平整度允许最大偏差为依10 mm,该支撑体系的设计需避免底板变形导致平整度超出允许偏差值。

2.2 难点

基于卸驳区结构现状与设备条件,针对上述设计目标,支撑体系设计存在以下难点:

1)预制场的轨道台车升降行程为依25 mm,行程不足以主动将钢壳顶离支撑面,无法完成第二阶段体系转换。因此需设计一种带有卸压装置的支撑体系,通过卸压装置降低支撑面标高,将钢壳重量平稳、均匀转移至轨道台车。

2)钢壳落墩时呈中间拱起、四角下沉的弹性变形状态,因此通常钢壳两端会先接触支撑,且底板也并非绝对平整(平整度允许最大偏差为依10 mm),因此落墩过程中会存在因局部支撑受力过大而导致混凝土支墩或桩基破坏的风险,需采取有效措施避免结构超载损坏。

3)现有混凝土支墩纵向间距不等,多数间隔5 m,而钢壳横隔板间距均为3 m[8],因此混凝土支墩与钢壳横隔板不能一一对应,造成部分混凝土支墩上的支撑处在钢壳结构薄弱处,进而导致钢壳局部变形以及支撑体系受力不均匀。

2.3 方案

针对上述支撑体系设计难点,对支撑形式进行了创新设计,具体方案如下:

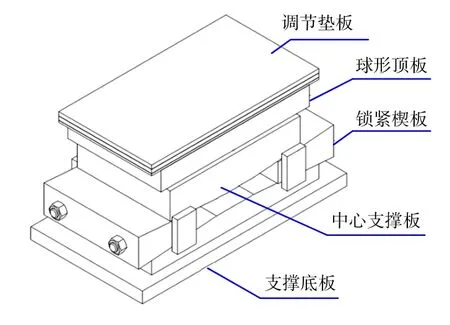

1)参照船舶行业倾斜船台活络墩的设计方案,选用港珠澳大桥建造时所用的无源支撑作为可卸压的支撑主体结构,当支撑与卸驳区轨道台车进行体系转换时,可通过无源支撑斜面向下滑动进行卸压,将钢壳重量转移到轨道台车上。无源支撑构造如图1所示。

图1 无源支撑构造Fig.1 Structure of passive support

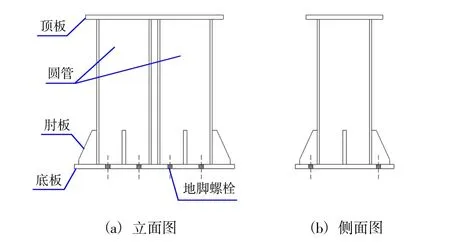

2)为降低钢壳四角先落墩导致两端支撑超载的风险,在不改变卸驳区地基现状的前提下,在钢壳深圳端强地基上增加了8座支墩,在中山端对应桩位处加密布置了12座支墩,通过增加支墩的方法提高了钢壳两端支撑的安全系数,保证钢壳落墩安全。新增支墩布设如图2所示。新增支墩采用钢结构形式,其额定承载及顶标高均与原混凝土支墩相同,钢支墩构造见图3。

图2 新增支墩布设示意图Fig.2 Arrangement of additional buttress

图3 钢支墩结构图Fig.3 Structure of steel buttress

3)由于混凝土支墩及新增钢支墩并未完全对应钢壳横隔板,为避免支撑受力点处在钢壳薄弱处导致钢壳变形,设计了两种支撑形式:在对应钢壳横隔板的混凝土支墩上放置“钢墩+无源支撑”;在其余非对应钢壳横隔板的混凝土支墩及新增钢支墩上放置“无源支撑+箱形横梁”。同时,为解决因钢壳底板不平整而导致落墩时支撑体系受力不均匀的情况,在支撑顶部放置30 mm缓冲橡皮。

两种支撑形式如图4所示。

图4 两种支撑形式示意图Fig.4 Two types of supports

3 有限元计算校核

为分析支撑体系设计效果,采用有限元计算方法进行理论校核,并对比采取本方案设计前、后两种工况的计算结果。

1)有限元建模

采用MSC PATRAN建立三维有限元模型,钢壳的所有主要结构均建模,采用板梁复合模型来模拟,其中钢壳内外面板、纵横隔板、平台以及各主要构件(桁材)腹板等均采用2D板单元(SHELL),骨材、加强筋等构件采用1D梁单元(BEAM/BAR),一些对计算结果无明显影响的细小结构不建模,比如骨材端肘板等。网格划分根据骨材间距而定,单元尺寸约500 mm伊500 mm。模型坐标系原点位于深圳端管节端封板处,其X轴沿管节纵向指向中山端,Y轴沿管节宽方向指向左侧,Z轴沿管节高度方向指向顶板。

2)材料特性

结构材料采用Q420C/Q390C/Q345B等钢材,计算取材料的物理特性参数如下:弹性模量E=2.06伊105N/mm2,泊松比 滋=0.3,密度 籽=7.85 t/m3。

3)载荷工况和边界条件

钢壳坐墩时,载荷工况仅考虑重力加速度,取9.8 m/s2,边界条件设定为支撑体系下端仅约束Z向,在管节顶板中部约束X方向,管节顶板端部的中点处约束Y方向,管节不设Z向约束。

4)计算结果

采用MSC NASTRAN程序对采取本设计方案前(即钢壳直接落在原混凝土支墩面上)与采取本设计方案后两种情况进行了对比计算:

淤钢壳变形量对比。采取本设计方案前,计算得出钢壳最大变形5.97 mm;采取本设计方案后,通过发挥箱形横梁的分配作用,经计算钢壳最大变形减少至3.74 mm。

于混凝土支墩竖向受力对比。采取本设计方案前,原136座混凝土支墩中有32个支墩竖向受力均超过设计承载200 t,单墩竖向受力最大为404 t;而采取本设计方案后,通过发挥箱形横梁的均载作用,原有混凝土支墩单墩最大受力减少至188 t,且各墩受力较均匀。各支墩受力结果对比如图5所示(以其中一列支墩为例)。

图5 第1列支墩竖向受力结果对比Fig.5 Result contrast of vertical stress on the first supporting buttress

综上所述,本设计方案既满足钢壳精度控制要求,同时也满足原有混凝土支墩承载要求,避免了大规模地基、基础加固改造,节约了造价、缩短了工期。本支撑体系设计方案可以满足项目需求。

4 结语

本文基于沉管预制场卸驳区地基现状及设备条件,提出了钢壳支撑体系创新设计方案,不仅满足了卸驳区支撑体系转换的要求,而且避免了支墩及钢壳因局部受力不均导致超载破环、变形的情况,保证了钢壳长时间存放及体系转换过程的安全;同时该支撑体系设计合理,避免大规模改造,节约了造价、缩短了工期,实现了构件“工厂预制,现场装配”,施工质量和工效均可很好地满足项目需求。目前,已有多个钢壳管节在卸驳区支撑体系上存放,并顺利完成了支撑体系与转运设备之间的体系转换。该支撑体系的设计方法及应用,对超大型沉管钢壳以及大型构件的支撑体系设计具有较大的参考价值。