机械法联络通道管节拼装施工技术

言建标,葛佳佳,张想陈

(1.浙江杭海城际铁路有限公司,浙江 杭州 310000;2.中铁四局集团第二工程有限公司,江苏 苏州 215131)

1 机械法联络通道管节拼装技术概述

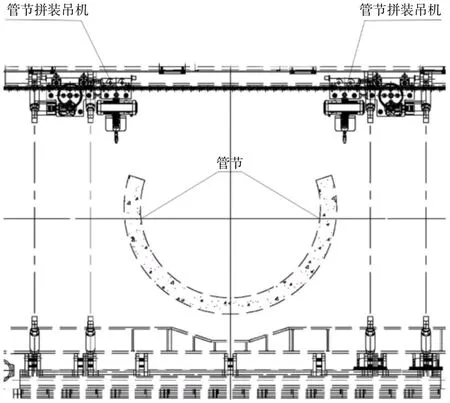

机械法联络通道作为一种全新施工工法,具有施工高效、快捷、隧道成型结构质量好、作业环境安全、机械化程度高等优点,且能有效规避传统施工方法的各类缺陷,是地下隧道工艺发展的趋势。其施工流程可分为始发、掘进、到达、井接头及防火门框施工四大步骤。联络通道开挖由顶管机完成,管节拼装及反力系统位于始发端隧道内,而且顶管机的始发、接收均采用钢套筒进行,全部施工过程安全风险较小。机械法联络通道施工如图1所示。

图1 机械法联络通道施工

管节是隧道衬砌的主要构成部分,发挥支护、抵抗水土压力的作用。根据所用材料和使用位置不同分为钢筋混凝土管节和钢管节。管节拼装吊机布置于台车上部,顶管机完成掘进后操作吊机进行衬砌环管节安装,各执行机构吊取、移动、定位、螺栓连接、紧固,如此循环往复,对隧道表面进行支撑。

2 管节拼装吊机工作原理、管节拼装方法与质量管理

2.1 管节拼装吊机工作原理

管节拼装吊机采用单梁链轮链条驱动,使用机械抓举型式抓取管节,管节吊机主要包括一套电动葫芦(2组)、驱动装置(2组)、电缆系统等。管节吊机可通过有线、无线方式控制,提升具备慢速、快速2种档位。管节拼装吊机如图2所示。

图2 管节拼装吊机

2.2 管节拼装方法

根据设计要求及管节分块形式,联络通道管节拼装主要采用错缝拼装,即相邻管节纵缝错开,此种拼装方法下管节较难定位,给纵向螺栓的安装也带来一定的难度,施工应力较大,管节易出现裂缝。但是此拼装方法下环面平整,整体性好。

2.3 管节拼装质量管理

联络通道管节拼装施工质量直接关系到隧道成型质量,拼装过程中应遵循“不碎、不裂、不偏、不浮、不沉、不渗”的“六不”原则。而在管节拼装过程中,常见质量问题包括管节破损、渗漏、错台、隧道轴线偏差等。以上问题的产生可归纳为以下6个原因。

1)管节失圆 尤其在钢管节运输时易发生失圆变形,导致管节拼装精度、椭圆度不达标等,进而影响隧道成型质量。

2)未按要求拼装管节 如拼装过程中防水材料脱落未处理、拼装过程中发生机械碰撞,导致管节缺棱掉角、螺栓复紧不到位、未按照要求收缩支撑油缸数量等。

3)顶管机操作不当 联络通道距离短,对顶管机姿态控制要求高,若是出现偏差后未及时调整,将影响管节拼装及隧道轴线。

4)减摩注浆未及时跟进 机械法联络通道施工管节拼装在始发端隧道内完成,顶管机推进过程中,管节随顶管机一同前进,随着距离的增加,管节所受摩擦力逐渐增大,进一步导致管节所受推力增大,可能出现管节破碎等问题的发生。

5)油脂未充分填充 管节通过盾尾刷过程中,尾刷腔内的油脂因压力及摩擦力的作用填充管节的环缝及纵缝,起到隔水、阻砂等作用,一旦盾尾油脂注入量无法完全填充管节环缝与纵缝,将会导致管节出现渗漏水。

6)置换注浆过程控制不到位 顶管机推进至指定位置后,将采用硬性浆液对膨润土浆液进行置换,以稳定成型隧道及地层。在注浆过程中,一旦因注浆压力、注浆量控制不当,则会导致错台、破碎等问题。

3 实例探析联络通道管节拼装施工技术与质量控制

3.1 工程概况

本工程盾构区间为余杭高铁站—许村镇站(简称余-许盾构区间),本区间3座(1,2,3号)联络通道采用机械法施工。1号联络通道中心里程为左DK0+787.798,右DK0+785.000,衬砌顶覆土厚度约20.07m,线间距13.0m;2号联络通道中心里程为右DK1+237.420,左DK1+239.019,衬砌顶覆土厚度约23.17m,线间距13.0m;3号联络通道中心里程为右DK1+800.000,左 DK1+801.599,衬砌顶覆土厚度约 19.96m,线间距13.0m。

3.2 管节设计

1)联络通道始发和接收处分别采用一环钢管节,钢管节长度根据现场测量通道实际长度后,与设计确认是否需要增加用于调节通道长度的钢管节,钢管节宽度应控制在600~900mm;其余采用钢筋混凝土管节,管节宽度900mm。

2)管节内径2 760mm,外径3 260mm,厚250mm,每环管节M24纵向螺栓10根,M24环向螺栓4根。

3)管节无楔形量,接缝采用遇水膨胀止水条止水。

4)管节分上下2块预制,单块质量最大约3.2t。

5)钢筋混凝土管节,混凝土强度等级C50,抗渗等级P12。

6)钢筋混凝土管节连接螺栓机械性能等级为5.8级,螺母机械性能等级为5级,垫圈硬度140Hv;钢管节采用Q235B钢,连接螺栓机械性能等级为8.8级,螺母机械性能等级为8级,垫圈硬度为300Hv。管节分块形式如图3所示。

图3 管节分块示意

3.3 管节生产

3.3.1 生产计划

根据联络通道长度,模拟所需管节的数量。1,2,3号联络通道线间距均为13m,所需管节分别为钢筋混凝土管节7环,钢管节2环,总计所需钢筋混凝土管节21环,钢管节6环。管节在顶管机始发前进场保存。

3.3.2 衬砌环形式及拼装方式

1)衬砌环形式 双面无楔形量。

2)管节拼装 采用错缝拼装,严禁通缝拼装。

3)拼装质量要求如表1所示。

表1 管节拼装质量标准

3.4 管节进场验收与堆放

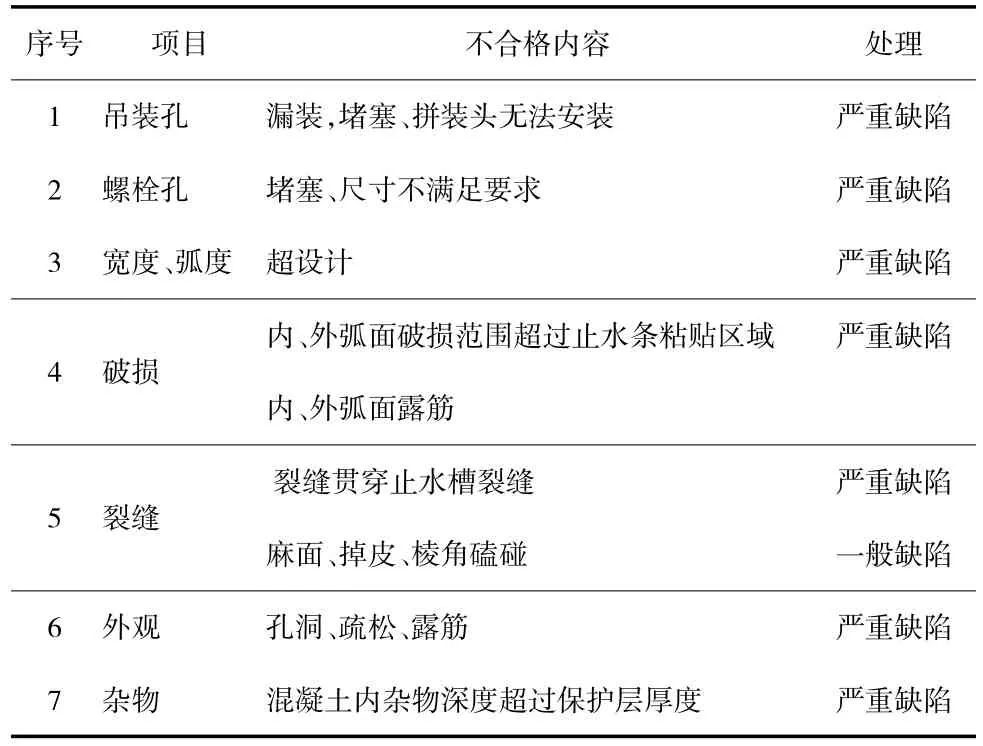

管节进场时,管节强度、抗渗等级需满足设计要求,管节进场验收标准如表2所示。

表2 管节进场验收标准

3.5 管节防水材料粘贴、拼装

管节检查→管节清理→材料准备→管节烘干→涂抹黏结剂→晾干→套贴止水条→敲紧→存放→管节分块吊装下井→水平运输至管节拼装吊机区域→管节拼装。

3.6 管节质量保证措施

1)严格按照设计要求生产管节,管节生产前由施工单位对管节生产单位进行技术交底,明确技术要求。生产过程中施工单位及监理单位指派专人驻场盯控管节生产,驻场期间并做好相关技术工作把控及旁站记录编制。管节在生产及进场前要求生产厂家提供原材、成品及试验相关资料,从源头把控好管节质量。

2)管节进场后,管节底部必须下垫木方,上部覆盖防水雨布,一是避免管节发生机械破碎,二是保证后期防水材料的粘贴质量。

3)在管节吊装下井及水平运输过程中,防止发生机械碰撞及倾翻,吊装前对吊索具、吊点进行检查及固定。

4)在管节拼装前应对防水材料粘贴情况、吊装头、螺栓孔进行全面、细致检查,防止污染物影响管节拼装质量及进度。

5)管节拼装过程中,操作手要严格按照要求进行拼装,值班技术人员要全程旁站监督,不满足拼装要求严禁进入下一道施工工序。

6)管节定位后,管节螺栓及防水垫圈及时安装,并紧固,尤其管节进入钢套筒盾尾刷区域时,及时安排施工人员对螺栓进行二次紧固。

7)在顶管机推进过程中,要严格遵循“勤纠、缓纠”原则,以避免管片错台、破碎等情况。

8)在进行管节壁后置换注浆过程中,值班技术人员需全程旁站、记录,严格控制注浆压力及注浆量,保证成型隧道质量。

4 结语

管节拼装是机械法联络通道施工重要的施工工序,而拼装过程控制是保证成型隧道质量的关键。施工前要做好旁站技术人员及施工人员质量意识的培训及教育,施工过程中做好管节质量检查、拼装质量把控,切实保证成型隧道满足规范要求。

本工程从管节生产、运输至达施工现场、防水材料粘贴与保护、管节水平与垂直运输、管节拼装、置换注浆等过程,实施技术人员全过程技术记录把控,确保了顶管机顺利接收及隧道成型质量。