叶片安放角对蜗壳式轴流泵反转作透平的性能影响

程培斋,李怀瑞

(1.中国石油大学(北京)石油工程学院,北京 102200;2.兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

蜗壳式轴流泵是一种高比转速的叶片泵,其叶轮为轴流式叶轮,但是压水室为类似于离心泵的蜗壳,采用了悬架后开门式结构,可以在不影响管路系统的情况下拆装泵的叶轮转动部分,被广泛应用于制盐和造纸等低扬程、大流量的轻化工行业中。

泵反转作液力透平时的工作原理与水轮机类似,其具有结构简单、运行方便、易于维护和造价低廉等优点,目前已被大量应用于流程工业中液体余压能的回收和小型水电的开发利用[1−3]。目前在泵反转作液力透平的研究领域中,主要还是以离心泵为主,然而在一些轻化工行业中,排放的液体流量可达到每小时数千吨,水头却很低。因此,在这种大流量、低扬程的流程工业中,轴流泵反转作液力透平就非常适用。根据现在所发表的关于泵反转作液力透平的相关文献中,研究对象为轴流泵的还比较少,并且对蜗壳式轴流泵反转作液力透平的研究还未见报道[4−5]。目前国内外对液力透平的研究重点主要还是集中在选择合适的泵作液力透平运行[6−7],以及对液力透平性能提升的设计方法上[8−11],并且研究对象还是主要集中在离心泵上,对轴流泵反转作透平的研究还较少。文献[12]通过3 种不同叶片外缘修圆方案,对轴流泵间隙流场情况进行了研究,并且对各方案下的外特性做了比较,得出了在泵外特性基本保持不变的情况下,叶片修圆可以改善间隙流场的流动,降低间隙内空化、空蚀的发生。文献[13]提出对离心泵转轮进口修圆可以使得透平效率提升1%~3%。改变轴流泵的叶片安放角对于轴流泵而言就是改变工况,可以扩大同一种泵的高效区间。文献[14]将一种可调导叶式轴流泵反转作液力透平,基于速度三角形理论,通过理论推导,得出了可调导叶的调节规律,随着工况的改变而改变导叶角度。结果表明,在非设计工况下可调导叶可以显著改善导叶段的流态,减小水力损失,提升透平效率,透平在效率80%以上的范围明显增加。通过对比叶片安放角度对蜗壳式轴流泵在泵工况和透平工况下的外特性以及内部流动信息,可以为工程实际中该类型泵反转作透平叶片安放角度的调节提供参考。

1 数值模型及计算方法

1.1 研究对象

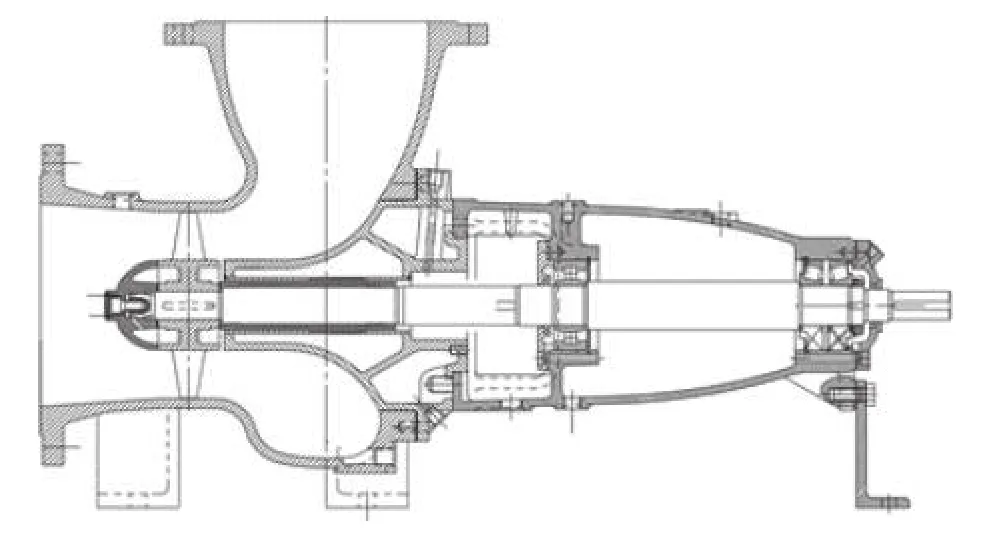

以国内某企业生产的一台比转速为900的PLK XII 型蜗壳式轴流泵为研究对象,其基本参数为:比转数ns=900,设计点流量QBEP=430 m3/h,扬程H=2.6 m,效率η=68%,转速n=1 450 r/min,叶片安放角为14°,其主要结构参数见表1。蜗壳式轴流泵的装配图如图1 所示。

图1 蜗壳式轴流泵装配图

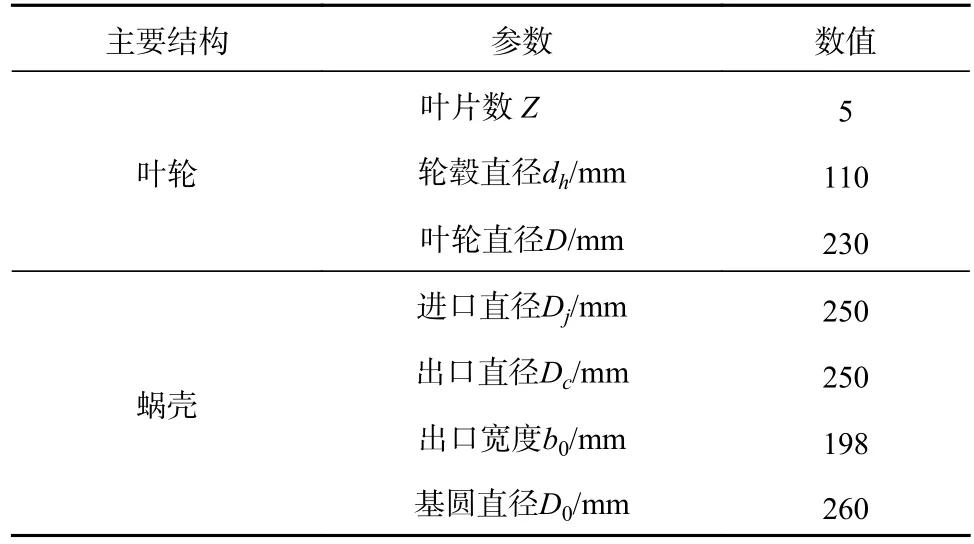

表1 主要结构参数

1.2 计算方案

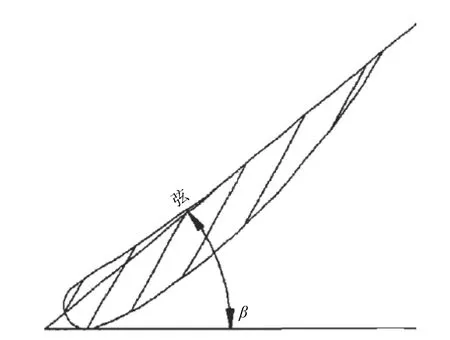

轴流泵叶轮的叶片安放角是指叶片的弦线与叶片上圆周速度负方向的夹角,如图2 轴流泵叶片安放角示意图所示。当叶片安放角发生变化时,轴流泵的性能也随之发生改变。当叶片安放角β增加到β*时,与之对应,叶片出口速度也由vu2增加到vu2*,同时轴流泵的扬程也增大。当轴流泵的扬程增大后,轴功率也会增大,但是效率的影响较小。因此,当叶片安放角β增大时,流量扬程曲线Q-H和流量轴功率曲线Q-P向右上方移动,同时流量效率曲线Q-η在效率几乎不变的情况下向右侧大流量区平移。而当叶片安放角β减小时,外特性曲线随之向相反的方向移动。为了研究叶片安放角对透平特性的影响,在保证翼型形状不发生改变的前提下,现将模型泵设计好的3 种叶片安放角,分别为12°、14°和16°时进行数值模拟计算。

图2 轴流泵叶片安放角示意图

对于已经设计制造好的泵而言,叶片和通道的几何形状已经固定。在设计点时,液流参数和叶片、通道几何形状是协调一致的;在非设计点时,几何形状没有改变,但是液流参数发生了改变,于是二者之间就变得不协调一致。当进口相对速度w1以设计时所规定的方向流入叶片时,进口速度三角形和叶片的几何形状是协调的,流入叶片的液流角等于设计的安放角,于是液流顺畅地流过叶片。但是在液力透平运行过程中,其流量扬程变化范围较大,尤其是在流程工业中经常遇到部分负载的情况,所以不能保证叶片进口方向与液流流入叶片的方向始终保持一致,因此非设计工况下的冲击损失增加。

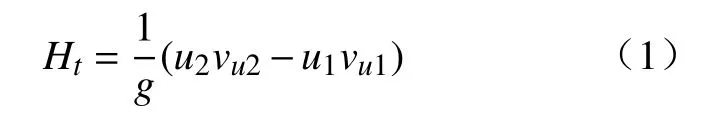

液力透平的理论方程为

式中:g为重力加速度;vu2为绝对速度沿圆周方向分量;u为圆周速度;下标2 表示高压液体,下标1 表示低压液体。

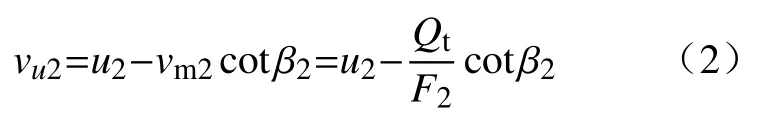

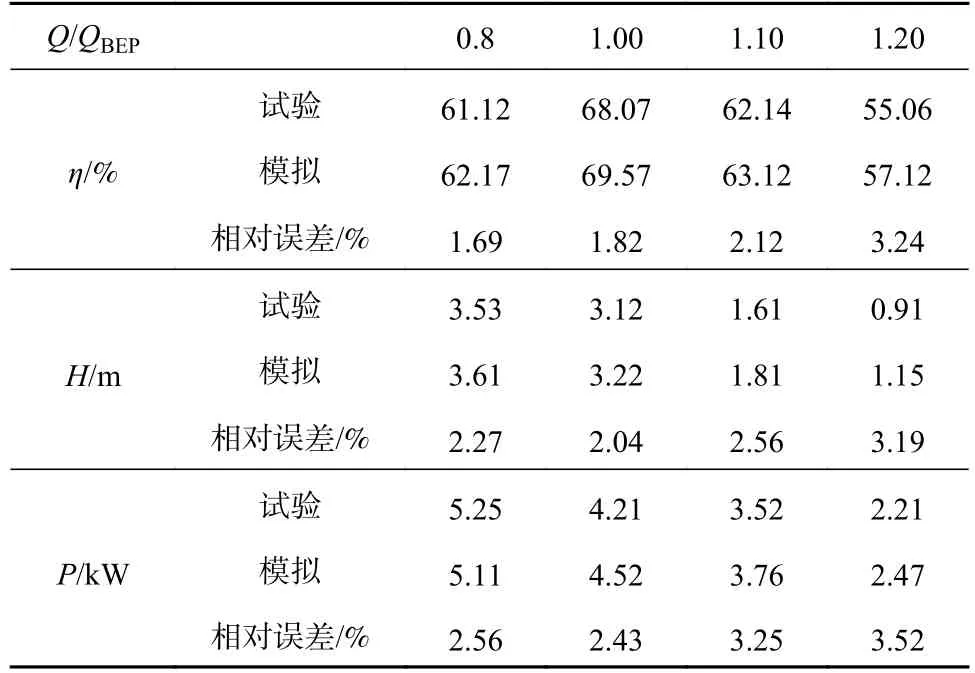

假设vu1=0,即透平出口没有余旋,进口速度三角形为

于是

式中:β2为液力透平的叶片进口安放角;Qt为理论流量;F2为叶轮进口面积;vm为轴面速度。

由式(3)可得:当液力透平进口安放角β增大时,液力透平的理论扬程将会增加。

1.3 计算域设置

对蜗壳式轴流泵进行三维建模,数值计算的计算域包括进口延长段、叶轮、蜗壳及出口延长段。进口延长段和出口延长段是管道直径的3 倍,均为750 mm,可使进出液体得到充分发展。计算域模型和网格划分如图3 所示。采用ANSYS ICEM CFD 软件进行网格划分,因叶轮和蜗壳形状较为复杂,所以采用适应性较好的非结构化网格。网格划分的密度对数值模拟的结果有很大的影响。只有当网格划分数目的增加对数值模拟的结果影响不大时,数值模拟的结果才是真实的。一般来说,网格划分的数目越多,数值模拟的计算结果就越精确,但是网格数过多会占用较多的计算机资源,增加计算时间。因此,为了划分合适的网格数量,本文选用不同的网格数量,从小到大依次对计算模型进行网格划分,最后对比不同网格数量计算结果的扬程及效率曲线的关系。当划分的总网格数低于150 万时,随着网格数的增加数值计算的效率和扬程在不断上升,当网格总数达到155 万后,继续增加网格数时,对扬程和效率的影响不大。整个计算网格满足无关性检查,整体总网格数为1 596 012。

图3 计算域模型

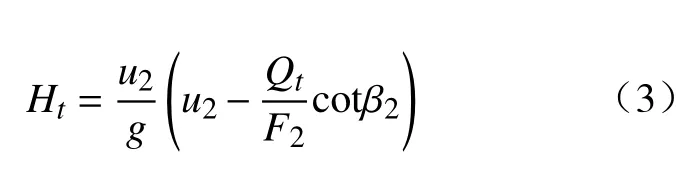

使用ANSYS Fluent 软件,采用三维不可压缩雷诺时均Navier-Stokes 方程对蜗壳式轴流泵内的三维定常湍流进行数值模拟。采用SSTk-ω湍流模型,该模型为混合模型,较适宜用于旋转机械,具有经济性、鲁棒性较好且具有一定的适用精度的优点,被广泛应用于工程湍流计算[15−16]。其湍动能方程和湍流率方程分别为:

1.4 边界条件

1)进口边界条件。泵工况和透平工况的进口边界条件都采用速度进口,假定径向速度和切向速度都为零,速度大小由各工况下的流量计算。

2)出口边界条件。泵工况的出口假设为充分发展,采用自由出流(outflow);透平工况的出口边界条件采用压力出口,参考压力设置为30 k Pa。

3)壁面条件。流场中的叶轮流体域采用旋转壁面,其余流域均采用静止壁面,叶片表面等固壁处采用无滑移边界条件,近壁面处流动区采用标准壁面函数。

对控制方程采用有限体积法进行离散,压力场和速度场的耦合采用SIMPLEC 算法,动量方程、耗散率方程和湍动能方程均采用二阶迎风差分格式。计算收敛精度为10−5,输送介质为25 ℃的清水。[17]

2 数值模拟精确性分析

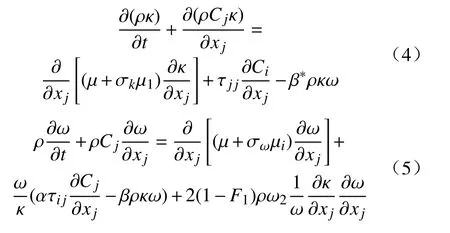

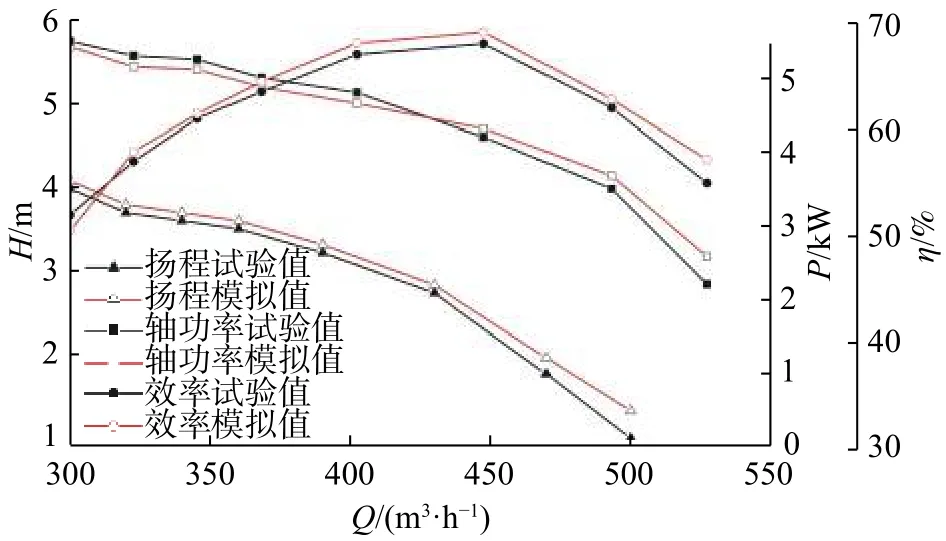

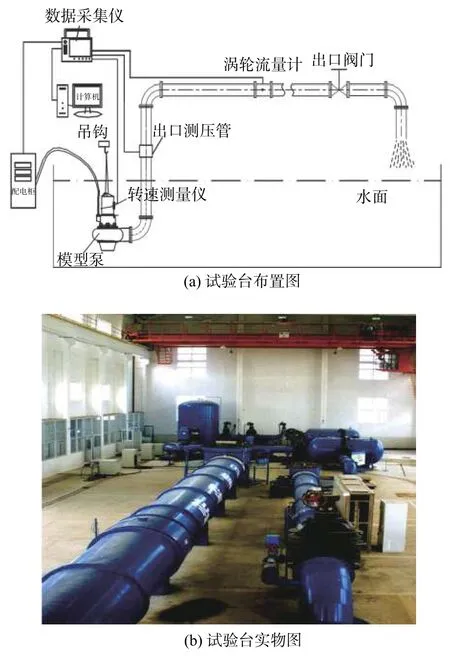

为了检验数值模型与计算方法的可信度,首先对原方案进行了数值模拟计算,并与试验测量结果进行了对比。泵工况下外特性数值模拟值和试验值的对比如图4 所示。试验值来自国内某企业生产的PLK XII 型蜗壳式轴流泵的试验测试数据。图5 为模型泵试验台。试验测试数据的采集和数据的处理均由计算机自动完成。闭式试验台精度可达到国际标准B 级。水泵试验台的外特性试验测量仪器主要是:涡流流量计、压力传感器、功率测量仪和水泵微机自动测试系统。涡轮流量计公称压力1.6 MPa,精确度0.5%。压力传感器的精确度0.2%。表2 为不同流量下泵的扬程、效率和轴功率。从表2 中可以得到:试验值和CFD 结果之间的一致性较好,最大相对误差在5%以内,符合实际情况,也表明几何模型、数值方法和模拟方案对于目前泵内流动情况的预测是合理可靠的,所以在此基础上进行的分析也具有一定真实性和可靠性。

表2 原方案不同流量下泵的扬程、效率和轴功率

图4 原方案泵特性的试验与数值模拟结果比较

图5 模型泵试验台

3 计算结果及分析

3.1 泵工况外特性分析

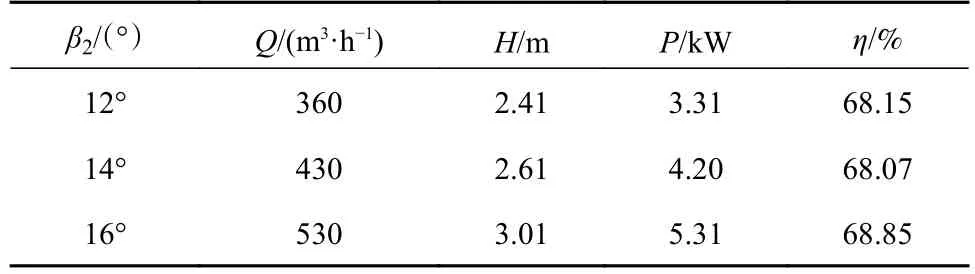

图6 为不同叶片安放角下蜗壳式轴流泵的外特性曲线,表3 为不同叶片安放角时蜗壳式轴流泵最优效率点时外特性参数。由数值模拟计算可得,当叶片安放角不变时,随着流量Q的逐渐增大,蜗壳式轴流泵的扬程和轴功率逐渐减小;当叶片安放角增大,而流量Q不变时,蜗壳式轴流泵的扬程和轴功率逐渐增大。叶片安放角为12°时,最优效率点流量为360 m3/h,最高效率为68.55%;叶片安放角为14°时,最优效率点流量为430 m3/h,最高效率为68.07%;叶片安放角为16°时,最优效率点流量为530 m3/h,最高效率为68.85%。随着叶片安放角的增大,蜗壳式轴流泵的最优效率点的流量、扬程和轴功率均逐渐增大。这是因为随着叶片安放角的增大,叶轮出口速度三角形的圆周分量增大。由水泵的基本方程式(3)可知,泵的扬程会增加,并且叶片安放角增大,叶片的液流轴面速度也会增大,因此流量增大。从图6(b)也可以明显看出,随着叶片安放角的增大,最优效率点向右侧大流量区移动。

表3 不同叶片进口安放角时泵的最优效率点外特性

图6 不同叶片进口安放角时泵工况外特性曲线

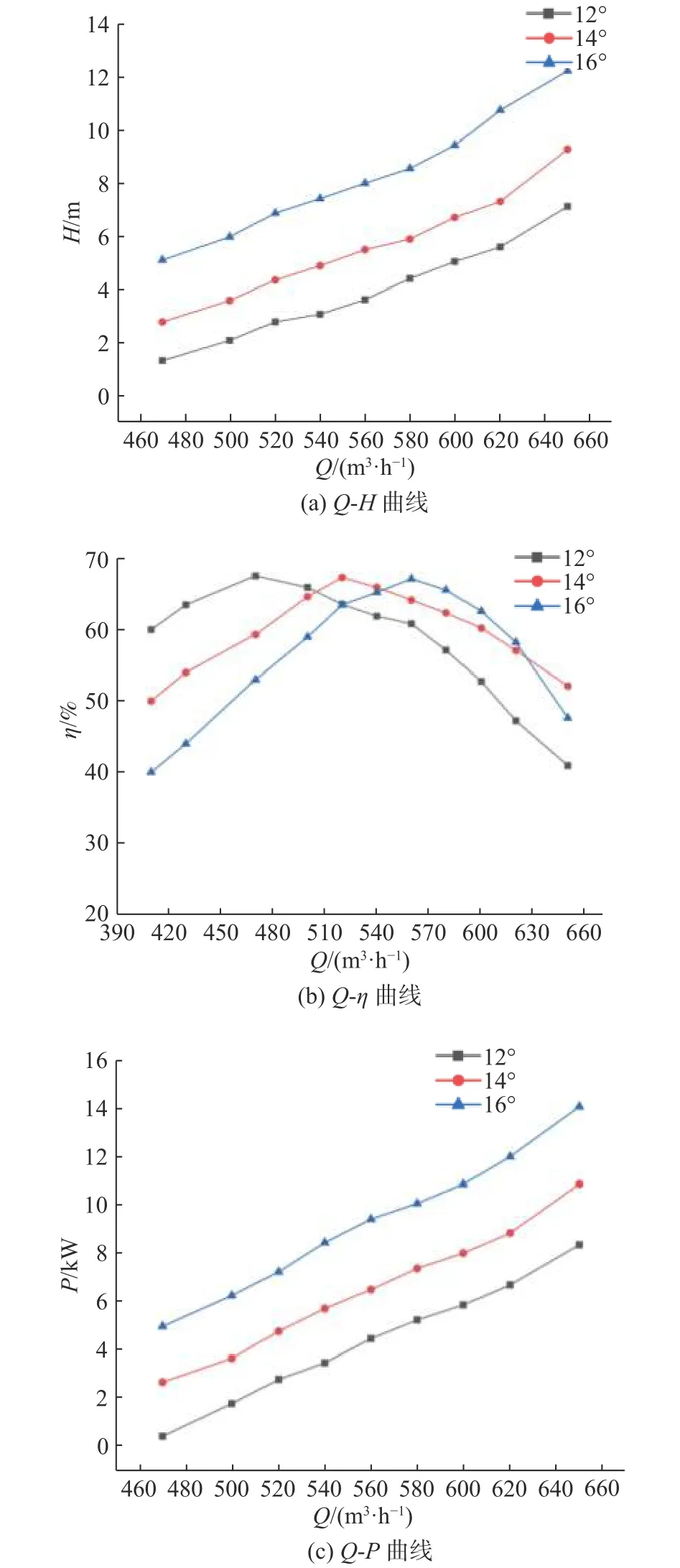

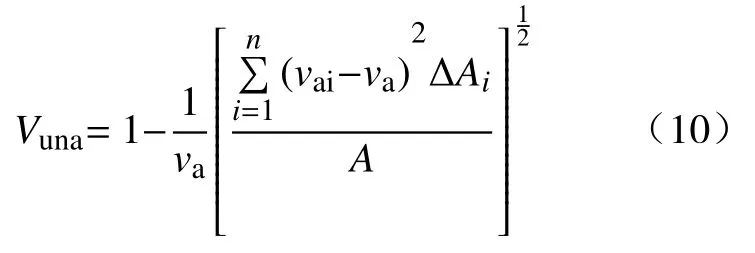

3.2 透平工况外特性分析

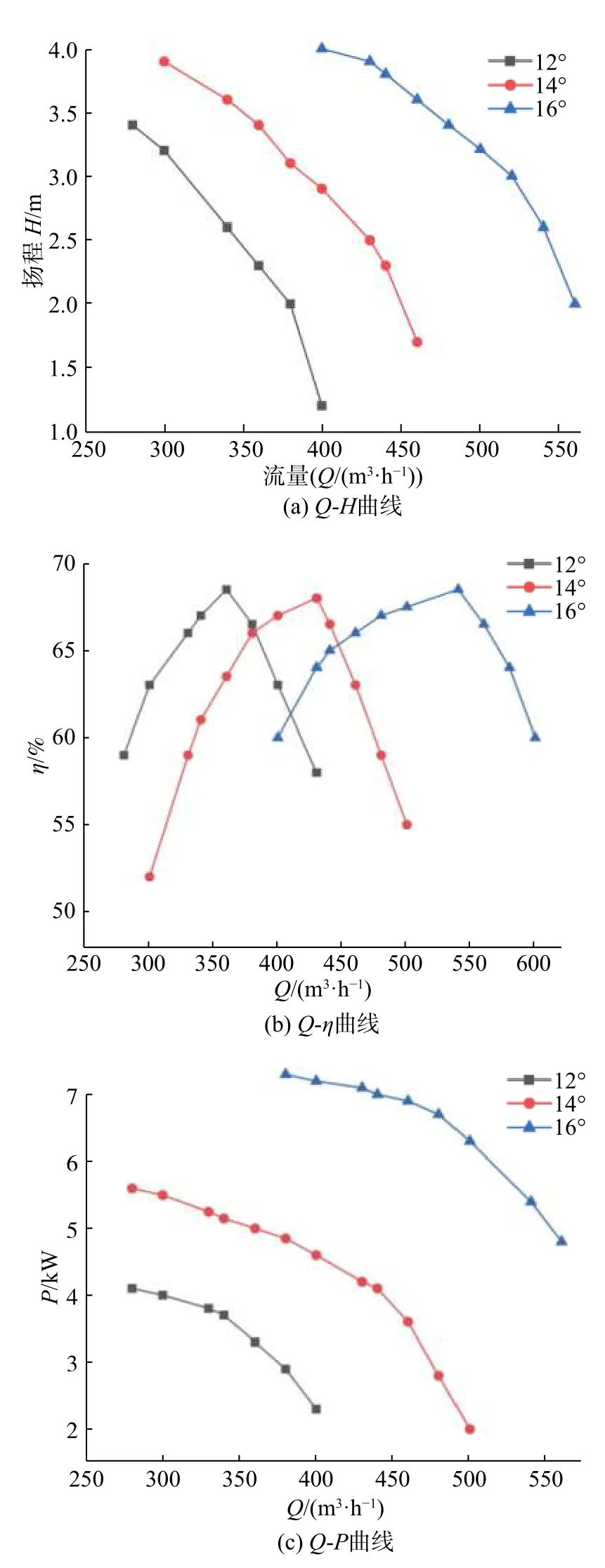

图7 为不同叶片安放角下液力透平的外特性曲线,表4 为不同叶片安放角下液力透平在最优效率点的外特性参数。轴流泵的最终工作情况是由叶片角确定的,由图7(b)和表4 可知:随着液力透平叶片安放角的增大,最大效率的变化不大,小流量时效率逐渐减小,大流量时效率逐渐增大。因此,随着液力透平叶片安放角的增大,液力透平的流量效率曲线向大流量区偏移,并且每增加叶片安放角2°时,流量效率曲线大约向大流量区偏移40 m3/h,因此在工程实际应用中,增加叶片进口安放角可使液力透平更适用于在大流量区运行。

图7 不同叶片进口安放角时液力透平外特性曲线

表4 不同叶片进口安放角时液力透平最优效率点外特性

根据图7(a)和(c)可知:液力透平的水头和轴功率都随着叶片进口安放角的增大而逐渐增大,叶片做功能力增强。这与理论分析是一致的,因此改变叶片安放角可以使得液力透平在较宽的流量下运行,从而使透平效率不至于迅速下降甚至成为负载。

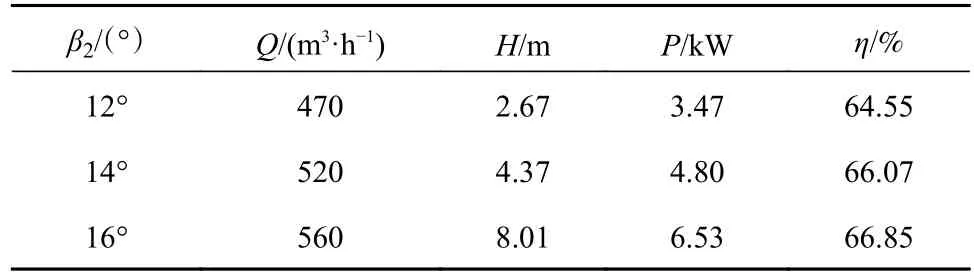

在基于最高效率点时,将透平工况下的水头、效率和轴功率分别与泵工况下的流量、扬程、效率和轴功率作比值,得到液力透平的流量、扬程、效率和轴功率换算系数[12]。

式中:Q表示流量;η表示效率;H表示扬程;P表示轴功率;下标t 表示透平工况;p 表示泵工况。

表5 为蜗壳式轴流泵和反转作液力透平时不同叶片安放角的换算系数。从表5 可以看出,当叶片安放角增大时,液力透平的扬程换算系数KH、效率换算系数Kη和轴功率换算系数KP都增大,只有流量换算系数KQ减小。这说明当叶片安放角增大时,液力透平的最优效率点向大流量区偏移的程度减小,但压头和轴功率增加的程度变大,表明较大的叶片安放角更适合应用于大流量下透平的运行。

表5 不同叶片安放角时泵及透平在最高效率点的换算系数

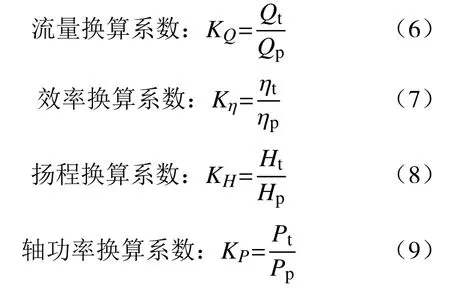

3.3 叶轮进口流速均匀度分析

为了进一步探究不同叶片安放角对叶轮进口速度分布均匀度的影响,选择蜗壳式轴流泵叶轮进口断面位置在叶轮室进口前10 mm 处,将断面流量为基础的面积权重对叶轮进口流速均匀度进行加权计算[18],Vuna的计算公式为

式中,va和vai分别为叶轮进口断面和第i单元的平均轴向速度。

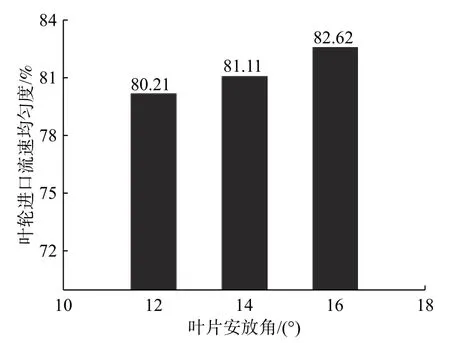

根据式(10)计算不同叶片安放角下叶轮进口流速均匀度。图8 为泵工况下不同叶片安放角叶轮进口流速均匀度分布图。

从图8 得出,在泵工况下叶片安放角为12°时叶轮进口断面流速均匀度为80.21%,叶片安放角为14°时叶轮进口断面流速均匀度为81.11%,叶片安放角为16°时叶轮进口断面流速均匀度为82.62%。可以得出,当叶片安放角增大时蜗壳式轴流泵叶轮进口流速均匀度增大,叶轮的进口流速分布也更加均匀。

图8 泵工况下不同叶片安放角叶轮进口流速均匀度

3.4 速度场分析

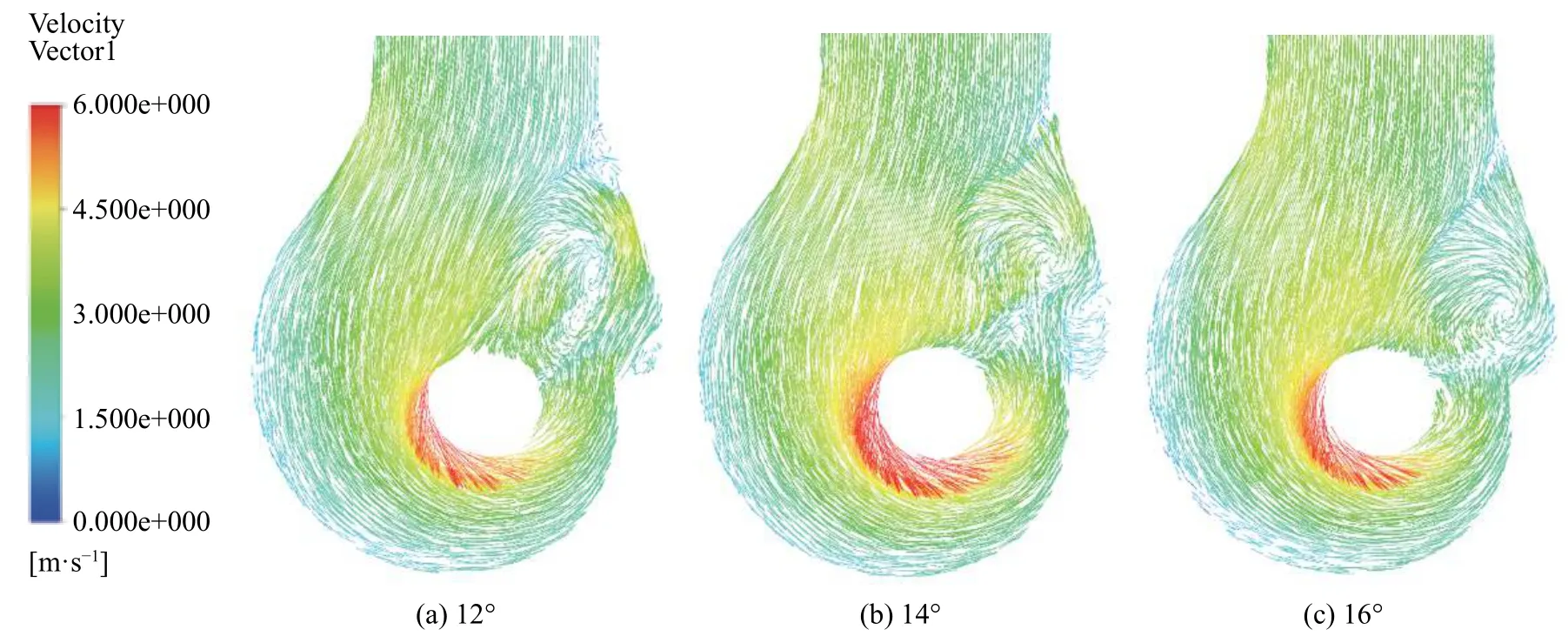

图9 为液力透平在不同叶片进口安放角下达到最高效率点时叶轮进口速度分布。从图中可以看出:在透平工况下蜗壳相当于进口,让液流平顺地进入到叶轮,各个方案整体流场都比较均匀,但都在隔舌处及附近区域出现了不同程度的漩涡,漩涡方向和叶轮旋转方向相反,隔舌对液流有阻断的作用,所以在这个区域的流动情况比较复杂。整体上蜗壳内流道的流速变化均匀,只在隔舌位置处有较强的漩涡运动。但是当叶片安放角为12°时,在隔舌上边流道喉部位置存在局部的速度扰动现象,产生了一些小漩涡,液流的流态变差,局部的液流速度分布不均匀。当叶片角为14°时,在隔舌下边产生了一些小漩涡,局部流速分布不均匀。当叶片角为16°时,隔舌上边和下边的小漩涡都消失了,流道内液流相对于12°时的液水流更加平顺地由蜗壳进口方向过渡进入叶轮。总而言之,随着叶片安放角度增大,透平叶轮进口前的蜗壳流道内的流态变得更好,隔舌处流速的分布更加均匀。

图9 透平工况不同叶片进口安放角下最高效率点叶轮进口速度分布

4 结论

1)得到了不同叶片安放角时泵与液力透平在最优效率点时的性能换算系数。

2)随着叶片安放角的增大,蜗壳轴流泵在泵和透平工况下最优效率点的扬程、流量和效率均逐渐增大;增大叶片安放角可以增加泵工况叶轮进口流速均匀度;随着叶片安放角度增大,透平叶轮进口前的蜗壳流道内的流态变得更好,隔舌处流速的分布更加均匀。

3)随着液力透平叶片进口安放角的增加,小流量下效率逐渐降低,大流量下效率逐渐增加,并且每增加叶片安放角2°时,流量效率曲线大约向大流量区偏移40 m3/h。液力透平的扬程和轴功率随着叶片进口安放角的增大而增大。因此,在工程实际应用中,对于蜗壳式轴流泵反转作液力透平,增加叶片进口安放角可使液力透平更适用于在大流量区运行。