离子聚合物金属复合材料(IPMC)的传感性能仿真

陈志刚,张世波,罗 斌

(1.邵阳学院机械与能源工程学院,湖南 邵阳 422000;2. 高效动力系统智能制造湖南省重点实验室,湖南 邵阳 422000)

0 引言

离子聚合物金属复合材料(Ionic Polymer Metal Composite,IPMC)作为电致动聚合物(EAP)的典型代表,具有驱动电压低、变形大、可传感、且能在液体环境运行等不可替代的独特优点,是目前一种具有广阔应用前景的新型电活性材料[1]。IPMC作为一种新型的智能材料,当作为驱动器时,它可以在低电压驱动下产生大变形;而当作为传感器时,它可以在受到外载荷和外加弯矩时,其上下表面会产生电势差。因此,该种材料能够通过阵列化结构模拟生物皮肤的触觉感知功能,被称为人工皮肤材料[2],在诸多领域表现出诱人的应用前景。

目前关于IPMC材料传感模型的建立,国内外的研究学者已经开展了许多卓有成效的研究,并且取得了一定的成果。国外学者最早采用灰盒理论等建立了预测模型[3],并通过实验进行模型参数识别;FARINHOLT基于Nernst-Planck(NP)传递方程描述了离子的运动,建立了IPMC的电流响应过程模型[4];文献[5]中建立了IPMC的力电耦合模型,解释了IPMC的驱动和传感特性,并与实验结果吻合较好;文献[6]研究了IPMC在多频激励下的动态响应特性;Gao[7]基于流动电势假设和流体力学方程描述了离子的运动和分布过程;南京航空航天大学安逸[8]以不可逆热力学为基础建立了IPMC在纯弯曲状态下的力电耦合模型。

由于目前IPMC传感模型过于复杂且都只是基于悬臂梁结构建立的,仅能用于研究片状或层状结构的研究。无法适用于复杂的三维立体结构,很难实现具体的工程应用。因此本文结合四棱台结构实验所测得的传感数据,进行模型的简化,使模型能够匹配复杂结构并能够进行相应的传感仿真模拟。

1 等效机电响应模型建立及验证

1.1 IPMC材料等效机电响应模型建立

为了评估传感器的几何参数变化对其传感性能的影响,采用等效机电模型结合有限元软件Comsol。首先结合现有实验数据对四棱台结构的IPMC传感器进行建模仿真,以验证模型建立的正确性,再应用所得模型对设计的空心管结构进行模拟仿真。

在研究正压电效应时,对压电材料施加应力T后,在材料的x,y,z三个方向上都会产生与应力T成正比例的极化强度[9]。将比例常数记为dmj和emi,当外电场为零时,则有:

m=1,2,3i,j=1,2,3,4,5,6(1,2,3分别对应x,y,z三个方向)。

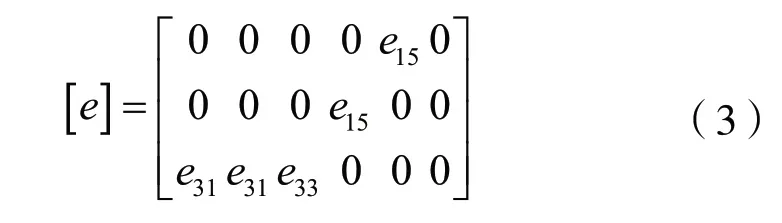

将z轴作为极化方向,xy平面等效为各向同性面。当材料分别受到T1,T2,T3作用时,材料在x,y,z三个方向上都产生伸长或缩短的形变。因受z方向的电偶极矩作用,z方向的伸缩形变可以改变电偶极矩的大小,因此z方向可以产生压电效应。独立的压电应力常数有e31,e33,e15。所以压电材料的压电应力常数矩阵可以表示为:

由于e15反映的是剪应力对电场的作用,所以可以不做考虑,即d15=0。孙力群验证了d31以及e31/e33是由材料尺寸决定的,与外加载力群荷无关[9],其中:

式中:D为外径,d为内径,L为长度,s为最大位移,V为电势差。同时e与d存在转化关系:e=d×E。IPMC的等效杨氏模量E=280MPa,泊松比μ=0.346[10];密度ρ=2.390g/cm3[11];相对介电常数ε=0.00141F/m。至此模型可以建立。

1.2 等效模型验证

为验证1.1中模型数据是否合理,需结合四棱台结构IPMC传感器的电响应规律试验数据对所建立模型进行验证[12]。选择试验结果较好的一组进行仿真模型验证,即面积比λ=1∶4(λ定义为:为上表面边长,l2为下表面边长),实验组模型如图1所示。

图2 四棱台结构实物图

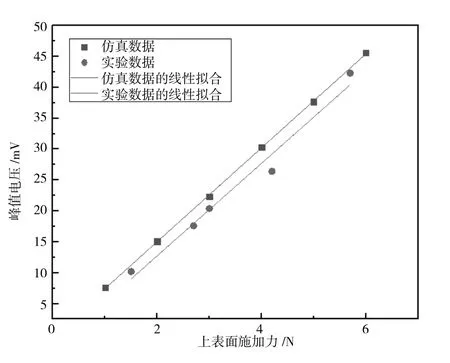

通过Comsol软件对四棱台结构仿真得到的数据与实验测试结果进行对比,对比结果如图3所示。仿真结果与实验结果的对比表明,仿真结果与实验结果的误差率在5%以内,居允许范围,证明了模型建立的正确性。可以应用该模型进行空心管结构的传感性能仿真。

图3 实验与仿真结果对比

2 结构设计及性能仿真

2.1 传感器结构设计

IPMC是一种柔性材料,理论上可以根据不同需要制成不同形状。受皮肤细胞中不同触觉感受器的启发,由于不同特征结构,可以具有不同电响应特性,表明结构特征在离子传感功能中的重要性。本文通过不同结构的对比和优化设计了一种空心管结构的IPMC传感器,其优势在于几何形状是管状的,所以这种结构能够进行多方向的感测,同时由于该种结构中心是中空的,因此在后期应用中可以通过传感器的中心进行流体或其他材料的运输。本研究设计的IPMC传感器如图4所示。

图4 传感器结构形状设计图

设计传感器长度L=20mm,通过改变传感器的外径D和内孔径d等参数能够影响其传感性能。为了比较这些参数对传感性能的具体影响,将仿真数据分为内孔径d1=0.5mm和d2=0.75mm两组,在d1组中设计外径D分别为1.0mm、1.25mm和1.5mm;在d2组中设计外径D分别为1.25mm、1.5mm和1.75mm。

2.2 参数建模

通过1.2的验证,说明目前的仿真参数以及建立的传感模型是正确的,可以用此模型的参数来对空心管结构进行仿真,其中只需要调整与尺寸相关的e31和e33。首先需要给模型施加一个外力,观察结构的位移情况,由于IPMC柔性材料,在变形过程中先为点接触,后转化为面接触,并逐渐扩展,故为简化起见,给模型一侧施加大小为0.1MPa的压力,模型两端为固定约束,使用正三角形网格进行网格划分。

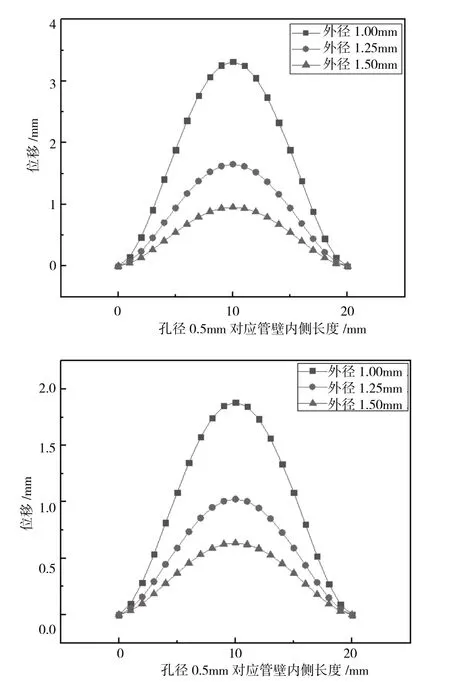

由于IPMC材料是受力弯曲后,内部的水合阳离子往电极一侧进行移动,使得两电极间产生电势差,故相同受力情况下,材料产生位移量越大,产生的电势差越大。因此对d1和d2对应的不同外径进行相同受力分析,比较各组中在受力相同情况下的位移情况。各组模型在施加同等大小的外载荷后管壁的位移情况如图5所示。

图5 相同受力情况下各组位移图

2.3 结果分析

理论分析表明,相同孔径情况下,不同的外径在受到相同压力时,d/D的值越大产生位移越大。在内孔径为0.5mm的条件下,外径为1.0mm时能够产生的位移最大为3.315mm;在内孔径为0.75mm的条件下,外径为1.25mm时能够产生的位移最大为1.883mm。内径如果设计的过小会导致传感器的自由部分相互约束,使内应力增大;内径过大会导致传感器中空间隙过大,无法保证相应的机械强度。

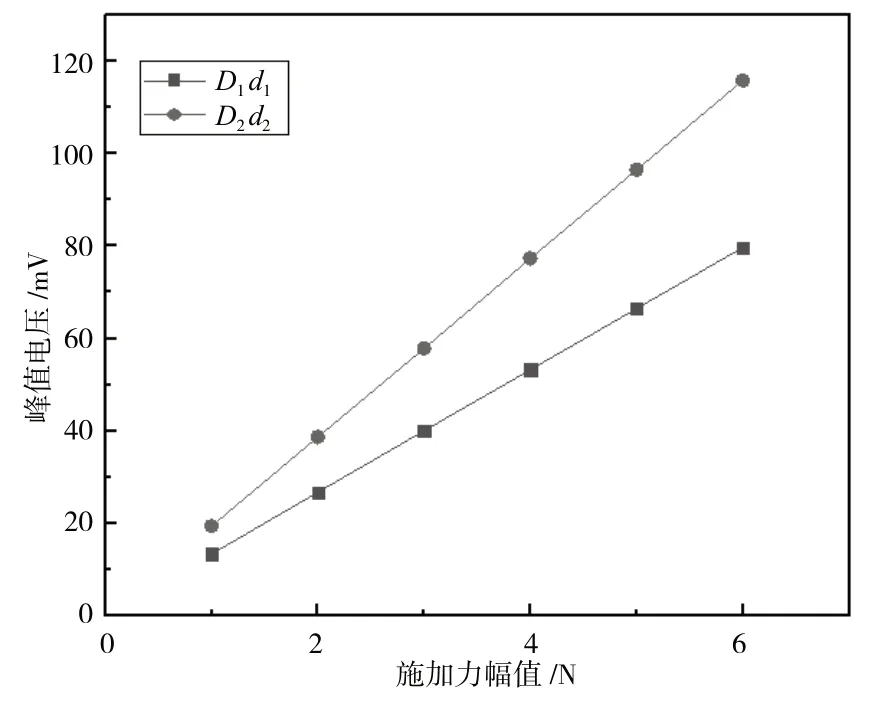

接下来将针对D1=1.0mm,d1=0.5mm和D2=1.25mm,d2=0.75mm的两组结构分别进行机电响应仿真,在其结构外侧施加1~6N幅值的压力,得到在不同压力下管壁内侧能够产生的峰值电势如图6所示。

图6 不同压力下峰值电势图

仿真结果表明,在不同的压力作用下IPMC两极间会产生不同的电势差,且产生的峰值电势与压力成正比,在孔径和外径不同的情况下,显然D1d1组的压力响应效果优于D2d2组。为了便于表征空心管结构离子聚合物压力传感器的性能特征,定义空心管结构离子聚合物压力传感器的灵敏度为:

式中:S为离子聚合物传感器的灵敏度(mV/N);ΔV为电压幅值变化(mV);ΔF为力幅值变化(N)。

可以计算出D1d1组 和D2d2组的灵敏度S1和S2分别为13.2mV/N、19.1 mV/N。

3 结论

本文通过对IPMC进行等效机电响应模型的建立并利用有限元软件进行传感性能的仿真及优化,分析了传感器外形结构以及尺寸对其性能的影响规律。

(1)通过对仿真结果与实验结果的数据对比证明本文建立的等效模型与实际匹配度较高,可以用于不同三维结构的离子聚合物金属复合材料的传感仿真;

(2)通过对不同孔径及外径的仿真模拟,发现空心管结构在相同外加载荷的情况下,传感效果优于传统悬臂梁结构和棱台结构,且在孔径相同的情况下,外径越小传感性能越好,即d/D值越大,传感性能越好;

(3)选取两组效果较好的数据对比,发现在管壁相同的情况下,孔径越大则传感器的灵敏度越高,且能承受外部压力越大。当外径D为1.25mm,孔径d为0.75mm的结构下灵敏度能达到19.1 mV/N。