铝合金电池箱气密性的控制

杨志源,宋 尉,陶荟宇

(南南铝业股份有限公司,广西 南宁 530299)

0 引言

近几年,新能源汽车迅猛发展。为了提高新能源汽车性能和行车里程,汽车的轻量化越来越受车企的重视。电池托盘作为电池包上重量比重较大的部件,是轻量化的重要方向,铝合金被大量应用在电池托盘上。相比铸铝箱体,铝板材箱体由于尺寸设计范围大、模具开发成本低、材料性能优越等优点获得了大量的应用。箱体分上盖和下箱体两部分,两部分翻边处有密封圈垫着,并用螺栓锁紧确保装配气密性,但下箱体由较多铝部件装配焊接而成,制造过程容易出现气密不良,导致水汽、灰尘进入到电池包内,进而导致电池包故障或断电。整个电池的气密性是组件的关键参数,电池托盘气密是否达标,将影响整个电池的安全、性能和寿命,甚至影响行车安全。本文以典型的液冷电池箱为例,着重讨论下箱体气密性的控制。

1 液冷铝合金电池箱的气密要求及制造工艺

电池包主流散热方式有风冷和液冷两种。风冷的配置结构简单,但散热比液冷差。液冷配置结构复杂且技术要求高,液体要求有高导热系数、高热容及其与固体间的高对流换热系数等。这对降低电池组温度、改善温区均一性效果显著。因此,液冷正逐渐取代风冷成为主流的动力电池冷却方式。但液冷技术对液冷箱的气密性要求较高。

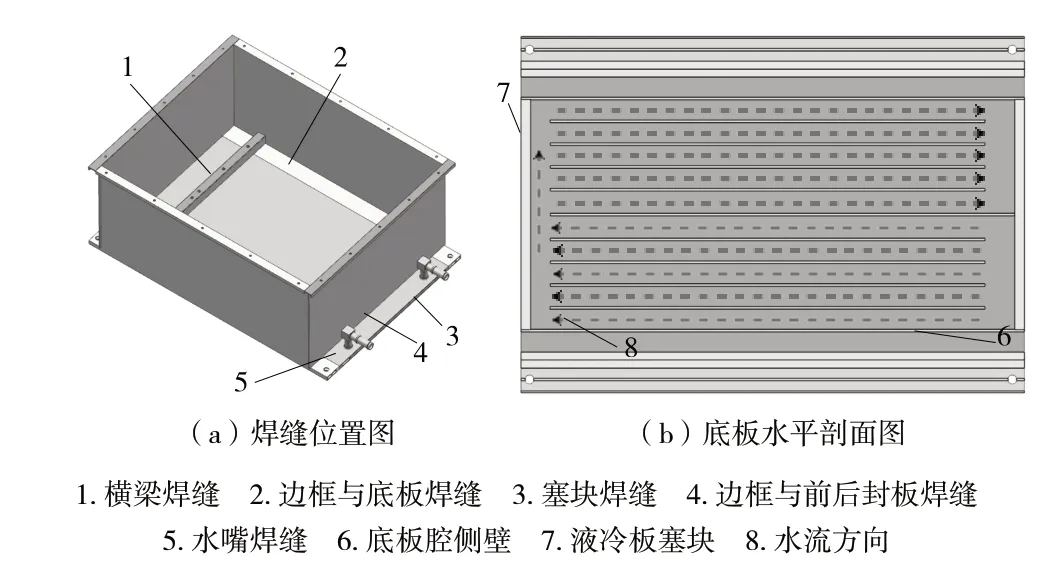

如图1所示,液冷箱体由6种零件共计12个零件拼焊而成。

图1 液冷下箱体结构

液冷电池箱的气密性分为两部分,下箱体气密性和液冷流道的气密性,两者都与其容积有关,因此各个箱体的气密参数不同;同时,流道气密性要显著高于箱体气密性。气密性测试方法为:模拟电池包装配状态开发专用气密测试工装,使测试过程的箱体和流道接近正常工作状态,在室温(25±3)℃,无流动空气环境下,通过精密的气密测量仪向箱体或流道内充入特定压力的压缩空气,充气时间60s,保压时间60s,检验60s,查看最后的压降值,小于技术要求说明气密良好,为合格品。常见的箱体气密参数见表1。

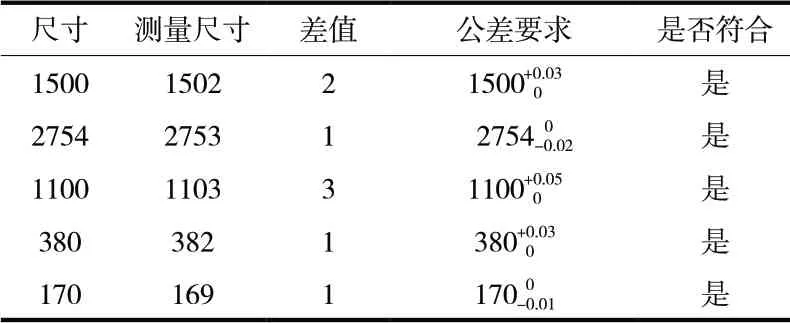

表1 尺寸比较(单位:mm ×100)

表1 常见箱体和液冷流道气密参数

铝板材电池箱的主要工艺有:铝锭熔铸、板材挤压、下料锯切、零件机加工、弧焊和搅拌焊、流道气密测量、整体机加工(主要是钻孔)、安装配件。如图2所示,箱体装配和焊接主要有4道工序。

图2 液冷电池箱装配焊接工艺路线

图4和图5显示,焊缝漏气问题集中在收弧中心位置漏气和烧穿漏气。

图4 收弧中心漏气

图5 烧穿漏气

2 漏气点和原因

对20个气密不合格的电池托盘进行统计分析发现,漏气点多达49处,其中,塞块焊缝12处,水嘴焊缝9处,横梁焊缝6处,底板腔体侧壁开裂8处,边框与底板焊缝6处,边框与前后封板焊缝8处,83.7%是焊缝导致,16.3%是板材腔体开裂导致。单个电池托盘如图3所示,分析检查漏气的位置主要有6处。

图3 漏气位置

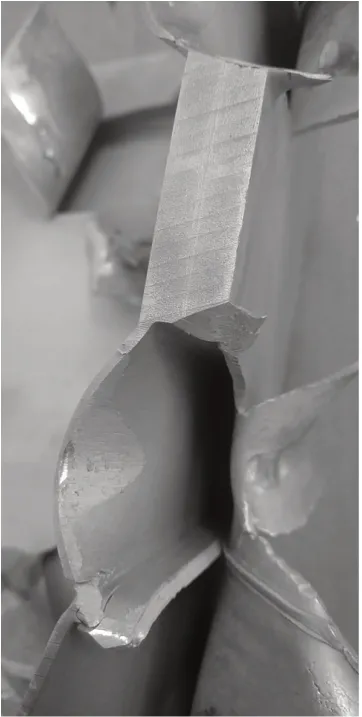

切开箱体焊缝进一步检查,如图6所示,焊缝质量较差。

图6 焊缝切面

对焊缝切面进行剖析可知,焊缝熔合不良,根部未熔合满焊存在间隙,箱体内外、内部焊缝收弧中心、焊缝根部及外侧焊缝的收弧中心形成连通,只要有一处漏气就会导致整体受液体腐蚀。

底板腔体漏气问题。从图7看到,由于板材流道腔侧壁有裂纹和变形褶皱。从图8看到,焊接横梁时未压紧底板,导致两端的模组横梁焊缝收缩后将底板往上拉扯起翘,变形严重。由此可知,底板腔体漏气的根本原因是焊接变形大,且板材焊合质量差,板材存在分层[1],无法承受焊接变形的应力。

图7 底板流道腔壁裂纹

图8 底板端头翘起

综合以上分析可以判断,制造过程气密性缺陷的原因是板材质量差、焊接质量差、焊接变形大。

3 控制措施

板材焊合质量问题常见的原因有:挤压力低,模具结构不合理,形成不了足够的静水压力[1],挤压温度过高,挤压速度过快[2]等,根据以上经验和原因分析,结合本次板材结构特点,从提高焊合力入手制定以下措施,确保板材质量:①通过修理模具,提高焊合力,具体为上模增厚,分流孔适当减小,在保证模芯刚性、强度的前提下,增加焊合室的高度以加大焊合室的容积。②调整挤压工艺参数,促进焊合,具体是调整温度和挤压速度。③选择板材安排在较大的机型上挤压,从2800T挤压机转移到4000T挤压机进行挤压。针对焊接质量和变形问题制定了以下措施,确保焊接良好,变形小[3]:根据不同板厚和焊缝要求设定不同焊接参数,增加工装夹紧点控制变形。

(1)改善板材模具和挤压工艺。将板材模具转移到较大的机型上挤压,提高挤压比。上模增厚,分流孔减小,增加焊合室的高度,挤压温度适当降低,挤压温度由475℃降至440℃,挤压速度由3m/s降低为2.4m/s。新挤出板材外观良好,无黑带或严重色差,如图9所示,对其进行压裂检验,检查结果焊合良好,如图10所示。

图9 新板材外观

图10 焊合检查

(2)增加工装,减少变形量。调整焊接工艺,增大焊接电流,适当降低速度,如图11-图13所示,焊接质量明显改善,外观非常平整,熔合良好,同时可以看到,在工装的控制下,底板末端未发生起翘,能够紧贴平台,变形有大幅改善。

图11 焊接全程夹紧

图12 调整焊接工艺前

图13 调整焊接工艺后

以上措施方向正确,实施有效,完成的箱体和液冷底板气密性达到设计要求,产品合格率由原来的55%提到90%。

4 结语

板材质量、焊接水平、焊接变形都会影响铝箱体的气密性,对截面宽且薄的液冷板影响更大,对板材和焊接的参数和工艺应充分验证,做好检验,确保过程质量和一致性,方可确保铝板材电池箱的气密可靠性。