传统轨枕与新型X轨枕下道床劣化及动力特性研究

陈 成,唐子桉,芮 瑞,张 磊,朱尘轩

(武汉理工大学 土木工程与建筑学院,武汉 430070)

我国铁路建设在路网规模和运营速度等多方面已达到国际先进水平,而在已建设的轨道路网中有砟轨道占绝大多数.为确保有砟轨道线路处于良好工作状态,需要对劣化道砟及轨枕进行大量的维护与更新,其维护支出占日常支出的绝大部分.若道床劣化后出现未能及时维护,其产生的轨枕空吊病害,会加剧轨道动力响应,进一步加剧轨道结构恶化[1].因此,研究“道砟-轨枕”系统劣化规律,解决道砟劣化问题具有重要意义.

目前,国内外学者对道砟劣化问题与作用机理进行了一些研究.道砟颗粒在列车循环荷载作用下会发生相对错动、破碎、磨耗和重组,从而引发道砟的劣化,并导致道床承载力的降低.道砟的劣化不仅影响自身的力学性能,还会反作用于上部支撑的轨枕.潘振等[2]对大秦线进行调查后发现,道床自身发生劣化后,线路出现空吊、三角坑等病害,并会加剧道床与轨枕的劣化.Abadi等[3]通过在轨道底部增设弹性垫层以增大道砟与轨枕的接触面积,改变道砟与轨枕间的相互作用关系,成功减少道床的沉降与颗粒的破碎.因此,为研究道砟劣化的规律,需要充分考虑道床与轨枕间的相互作用.

在减少道砟劣化、改善轨道工作性能等方面,有不少国内外学者进行了研究与尝试,大致可分为两种:①对道床进行加筋材料加固[4];②对轨枕进行优化.本研究重点在轨枕优化方面,Beck等[5]对德国自1980年起铺设的Y形轨枕使用效果进行了分析,发现使用该轨枕的轨道能够很好地保持线路的几何形状,绝大部分轨道在长期荷载作用下沉降均匀,无需维护.Guerrieri等[6]设计了一种新型整体式抗侧移轨枕,该轨枕通过在端部下方加设侧向挡块,提供了更大的横向阻力,能够提供一种“夹紧作用”.井国庆等[7]对梯形轨枕的横向阻力进行了实测并通过分析发现,梯形轨枕在各种工况下都能够比Ⅲc型轨枕提供更多的横向阻力,可大幅降低轨道占地及道砟用量.Omodaka等[8]在轨枕底部加设垫片,并进行循环荷载试验,发现该方法能够减少轨道沉降,提高轨道抗侧移能力并有利于降低维护费用.杜香刚[9]对重载铁路轨枕Ⅲa型轨枕进行了优化并通过实验后发现,在扣件处加设十字头改变轨枕局部截面形状有利于加强轨枕结构强度,提升道床侧向阻力以及降低道床压力.井国庆等[10]对我国标准Ⅲc型轨枕的结构进行了优化,在轨枕中部、扣具处粘结特制混凝土块,对轨枕局部进行了加宽或加厚,提升了轨枕的道床横向阻力.上述对减少道砟劣化的相关研究主要存在以下不足:①对轨枕与道床分别进行优化,未考虑轨枕-道床间相互作用的影响;②服役轨枕多为条形轨枕,较少应用异形轨枕,不同的轨枕构型可能会带来更好的工作性能;③不同的轨枕结构对道床受力、变形状态的影响研究还不够深入.鉴于现场试验的高成本和室内动载试验分析过于单一,采用数值模拟对新型轨枕-道床结构的工作性能及动力特性开展研究,具有明显优势.

本文作者通过Abaqus软件建立有砟轨道的三维有限元模型,分析了有砟轨道在90°移相荷载作用下的沉降、应力分布情况,模拟了X形轨枕的动力响应.与传统条型轨枕对比,X形轨枕结构引起应力传递路径的改变是导致其工作性能产生差异的主要原因.通过改变轨枕结构,改善轨枕-道砟层的相互作用,从而达到改善道床的受力与动力响应,提高线路的工作性能.

1 有限元数值模拟

长期列车荷载作用下,易发生道床横纵向位移增大和轨枕纵向翻转倾斜现象,尤其在小半径或大坡道的地段,车轮施加给轨道的横、纵向力会明显增大,沿列车行进方向和轨枕侧向均有位移并易造成轨枕间以及肩部道砟松动.理论上X形轨枕比传统预应力整体式轨枕断面尺寸更大,能够提高线路的纵向阻力和稳定性;较大的轨枕侧面与底面接触面积和一体化设计可以增加轨枕的横纵向抗滑移能力,减小轨枕横、纵向位移,且经济性较优.为此,文中选用X形轨枕作为改进后的轨枕,与传统条形轨枕进行对比分析,以探究轨枕结构对轨道工作性能的影响.

1.1 有砟轨道有限元模型的建立

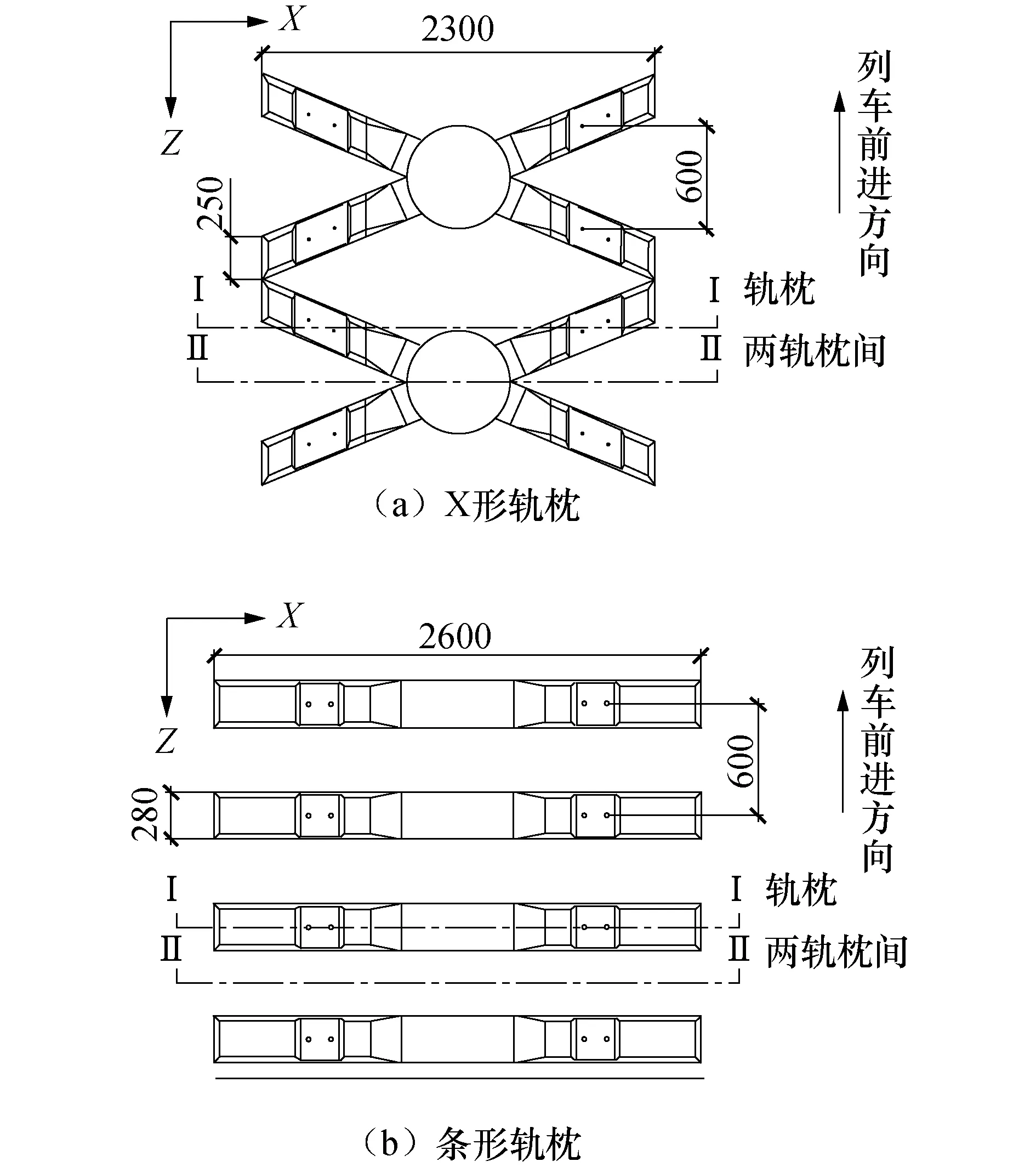

有砟轨道模型的几何尺寸由文献[11]中单线路堤标准横断面示意图确定.文中涉及的轨枕构型分为传统条形轨枕与自主研发的异形轨枕, 见图1.其中,条形轨枕为Ⅲa型混凝土轨枕,其尺寸为长2.6 m,扣件处宽170 mm,高230 mm,底面宽度280 mm[12].异形轨枕为X形轨枕,其详细几何参数参照自主知识产权的发明专利[13],整体长2.3 m,截面宽250 mm,高210 mm(有4个扣件,等同于2根传统轨枕),2种轨枕铺设间距均为600 mm,铺设方案见图1.

图1 条形与X形轨枕的尺寸及铺设对比(单位:mm)

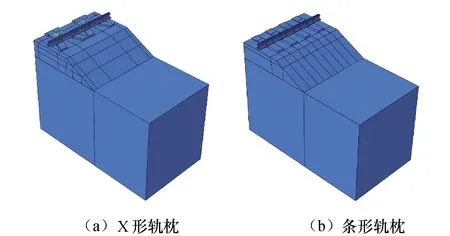

轨枕的铺设方案基于实际的有砟轨道轨枕铺设规定,埋入深度为140 mm.模型整体包括铁轨、轨枕、道砟层和路基层,在建模时对轨枕的几何形状做了一定的简化.考虑到轨道模型的对称性,故建模与分析时只考虑轨道模型的右半部分.由于道床侧斜面三角形区域的存在,采用四面体单元C3D4R与六面体单元C3D8R相结合,可以避免在划分网格时出现畸变,其余各部件采用六面体单元,具有较高的精度,保证计算结果的准确.三维传统轨枕与X形轨枕的有砟轨道数值模型见图2.

图2 三维有砟轨道有限元模型

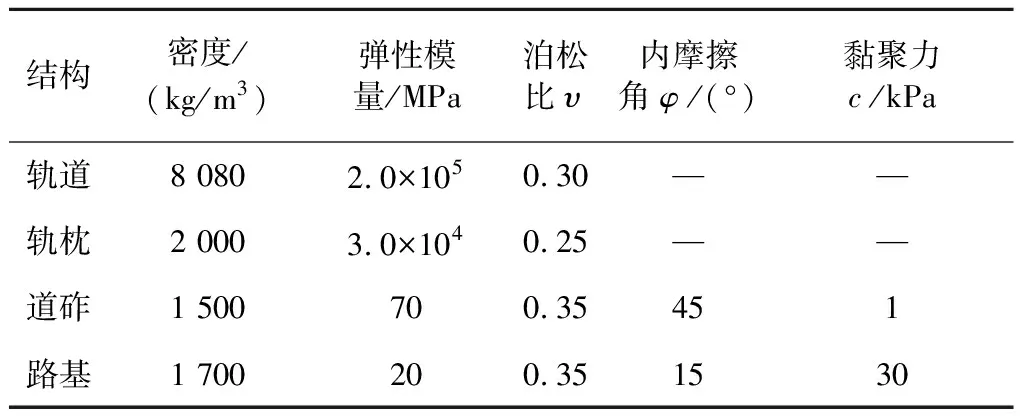

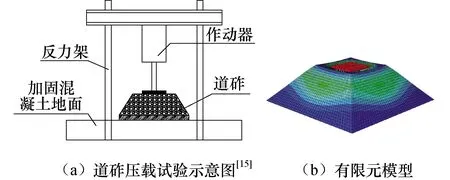

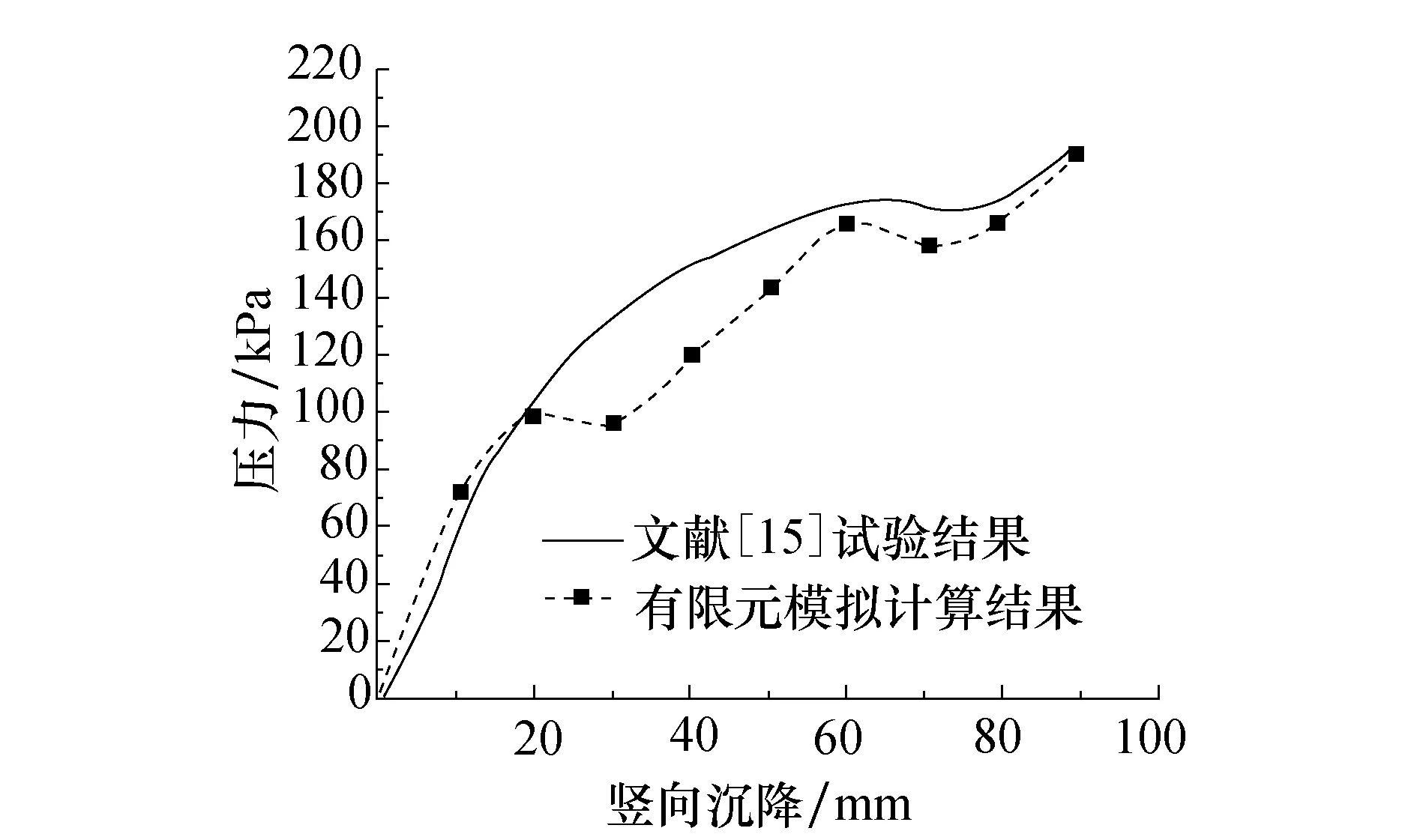

整体三维模型中各部分的材料参数见表1.考虑到道砟与路基的力学特性,均采用Mohr-Coulomb本构模型,轨道与轨枕采用弹性本构模型.轨枕材料参数按规范选取.道砟与路基材料参数参考文献[14-15].通过有限元模拟等尺寸道砟堆压载实验,见图3.模拟得出荷载-沉降曲线,并与文献[15]中的试验结果进行比对,确定道砟材料参数可以较准确地模拟道床的力学行为,见图4.尽管道砟属于无黏性材料,但为了确保模型在计算过程中能够顺利收敛,赋予其较小的黏聚力1 kPa,该值与模拟中道床产生的最大应力之比小于1.25%,对结果产生影响可以忽略.

表1 模型材料参数

图3 道砟堆压载试验示意

图4 荷载-沉降关系曲线

1.2 定义荷载与边界条件

目前有砟轨道沉降的试验和仿真研究大多施加在轨枕上,而实际轨枕沉降与动力响应会因轨道的连接而互相影响.为此,在模型中为轨枕与轨道加入绑定约束,荷载施加在轨道上,4根轨枕的沉降与动力响应通过与其绑定的轨道相互影响,模拟了真实轨道在荷载下的响应.根据文献[16]的相位荷载计算方法,模拟所采用的荷载为90°正弦异相荷载.假设连续轨枕受荷分布如图5所示,列车车轮的荷载同时影响相邻3根轨枕,且车轮正下方轨枕承担列车荷载的50%,左右相邻轨枕承担25%.列车、后轮轮组间距2.4 m,轨枕中心距为600 mm,轮组间相隔5根轨枕,可取4根轨枕为1个计算单元,每根所受荷载应当为周期变化.在该单元内每4根轨枕所受荷载的相位差为 90°.各轨枕所受荷载的时程关系为

图5 周期荷载示意图

(1)

式中:psleeper为轨枕上施加的荷载;qmin为初始的最小荷载,即为钢轨及轨枕自重;A为所施加荷载的幅值;ω为周期荷载的圆频率;t为施加荷载后经过的时间;T为循环荷载的周期.

列车循环荷载参数由以下确定:列车速度为100 km/h,轴重15 t.在轨道上方施加90°正弦移相荷载进行计算,荷载循环次数为10 000次,相邻4根轨枕的各轨枕上施加的荷载与时间关系曲线见图6.

图6 各轨枕的循环荷载曲线

1.3 数值试验监测点

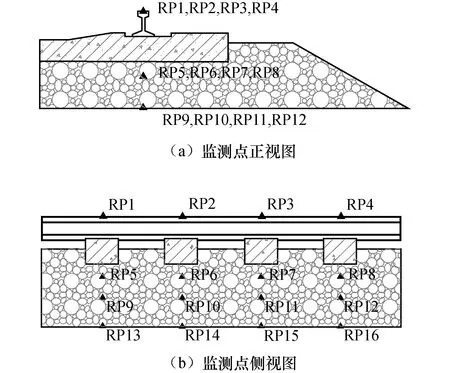

为便于方便提取与分析有砟轨道的动力响应,在模型中设置了若干个检测点与路径,每个增量步输出一次数据.检测点的布置见图7,共计16个检测点,其中RP1-RP4为轨枕扣件上方位于轨道上的点;RP5-RP8、RP9-RP12分别为各轨枕扣件处正下方100~200 mm;RP13-RP16为扣件下方位于道砟层底面的点.对于X形轨枕,虽构型与传统条形轨枕不同,但轨枕扣件所处位置及扣件间距均一致,故以上监测点仍可适用于X形轨枕,位置不作改变.

图7 监测点布置

2 异形轨枕与道床受力状态分析

2.1 道砟层的竖向与侧向位移

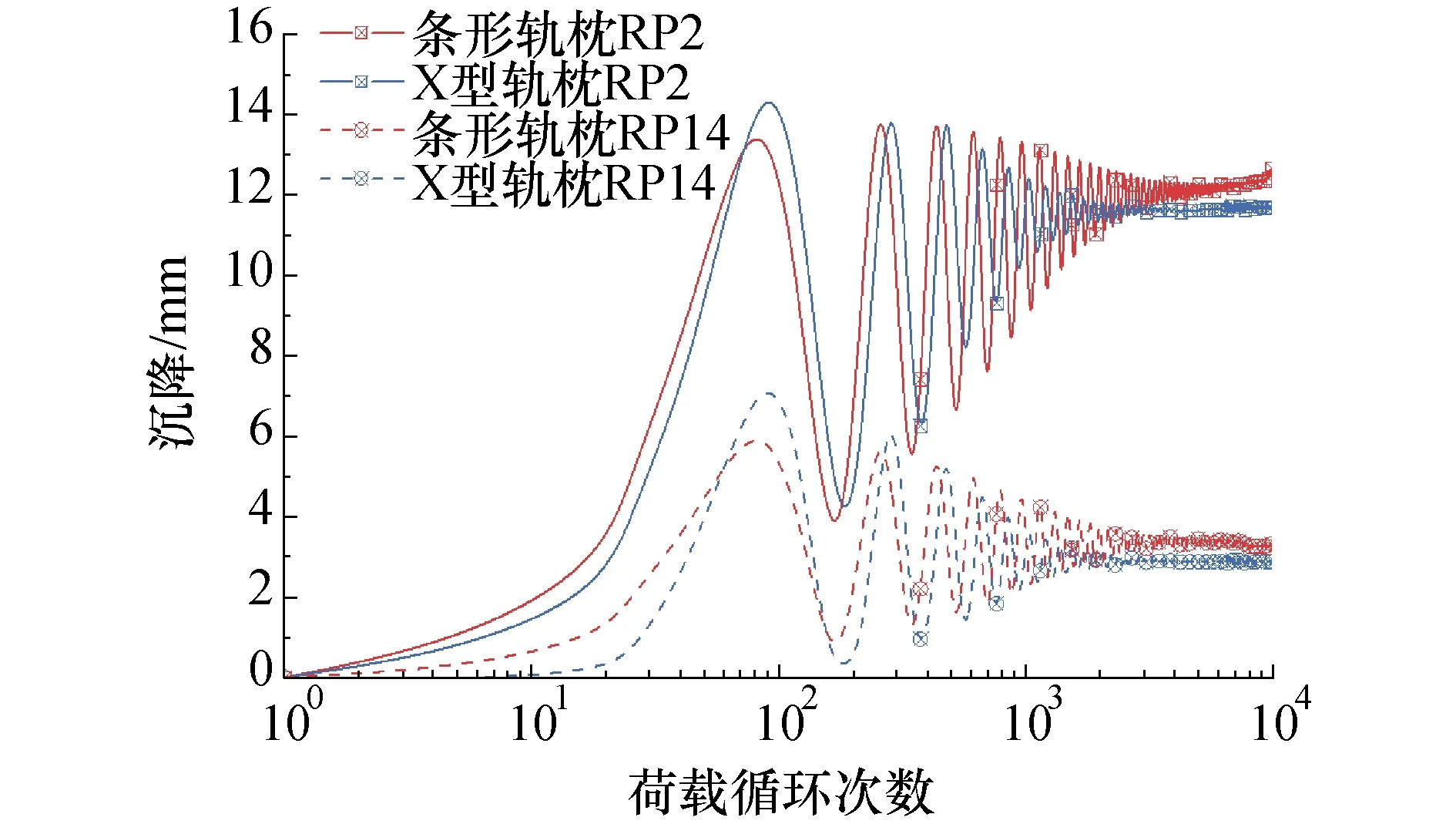

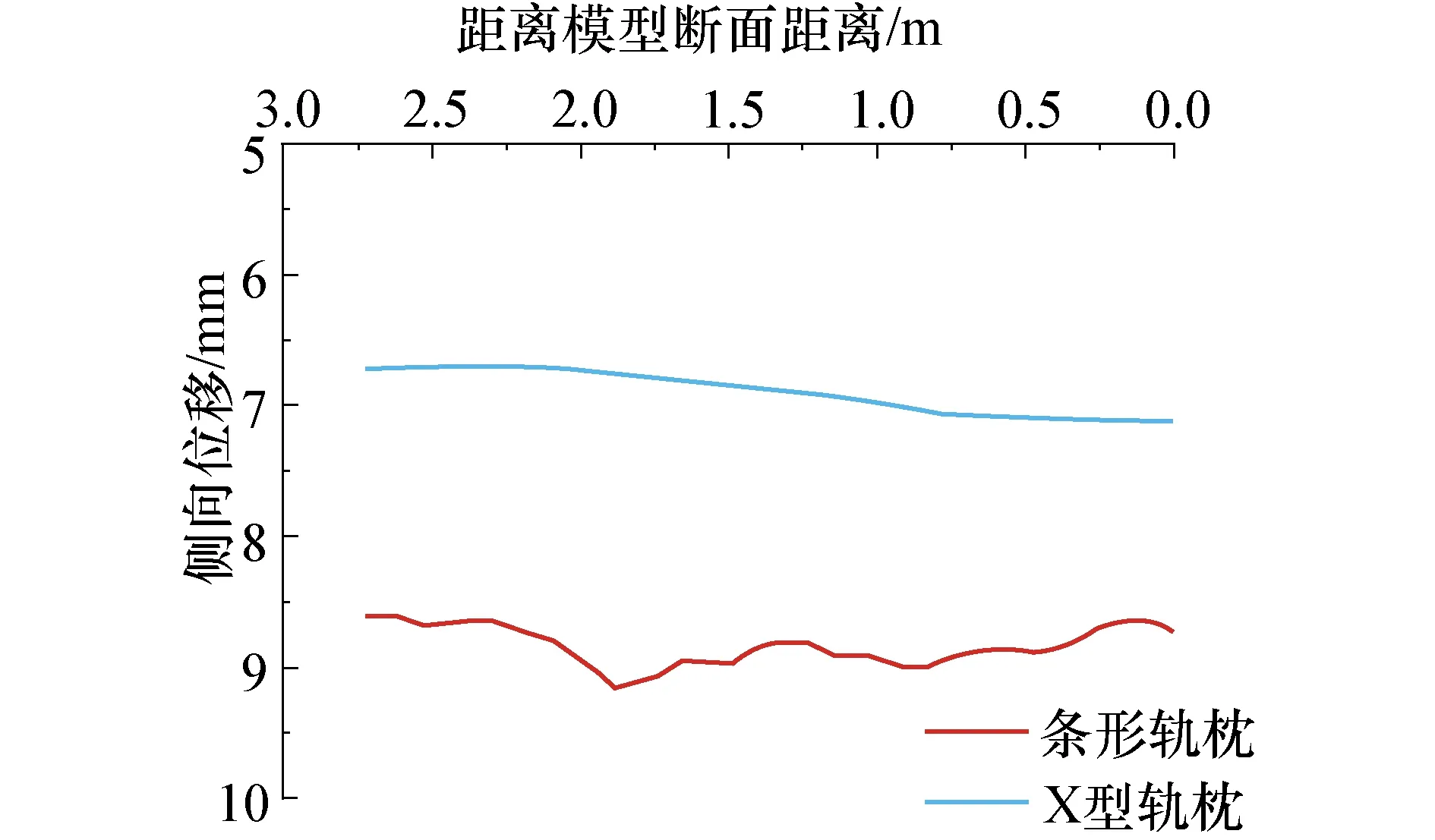

为评估模型的可靠性,分别选取各有砟轨道模型的检测点RP2和RP14的竖向沉降数据进行比较,见图8.由图8可知,道砟沉降主要集中在初期压实阶段,在约1000次荷载之后趋于稳定,与文献[17]的三轴试验和文献[18]的道砟箱试验得出的规律较一致.通过对比发现,采用X形轨枕的道床沉降量小于传统条形轨枕的沉降量,尤其是在道砟层底部位置.

图8 传统轨枕与X形轨枕下监测点的沉降

10 000次循环荷载后各模型的竖向与侧向位移云图见图9.由图9可知,X形轨枕底部道砟的竖向沉降和侧向位移区域明显减少,峰值也有所减小.其中,条形轨枕的竖向最大沉降量约为13.7 mm,X形轨枕的竖向最大沉降约为12.9 mm,相对减小了5.8%.条形轨枕模型中最大侧向位移约为28.3 mm,X形轨枕模型中最大侧向位移为25.9 mm, 相对减小了8.4%.因此,模拟结果表明X形轨枕的工作性能略优于传统条形轨枕.

图9 10 000次循环加载后道床竖向和侧向位移云图

10 000次循环荷载后道砟层中部侧向位移分布见图10.由图10可知,由于道床中部受压较大,道床两侧向外膨胀且条形轨枕产生的侧向位移较大.条形轨枕下道床最大侧向位移为9.3 mm,X形轨枕则为7.1 mm,侧向位移减少了14%;另外,X形轨枕引起的侧向位移较小且较均匀,沿列车前进方向不断增大.这种分布上的区别,有可能是由于道床内部应力分布更均匀引起的.

图10 10 000次循环加载后道砟中部侧向位移分布

2.2 道砟-路基交界面的应力分布

X形轨枕作为一种异形轨枕,应力分布与传统条形轨枕有所不同.因此在分析底面应力分布状态时,需要分别提取轨枕中线与轨枕间正下方道床交界面上的竖向应力分布,即Ⅰ-Ⅰ、Ⅱ-Ⅱ截面(见图1)与道床交界面交线处的应力分布.

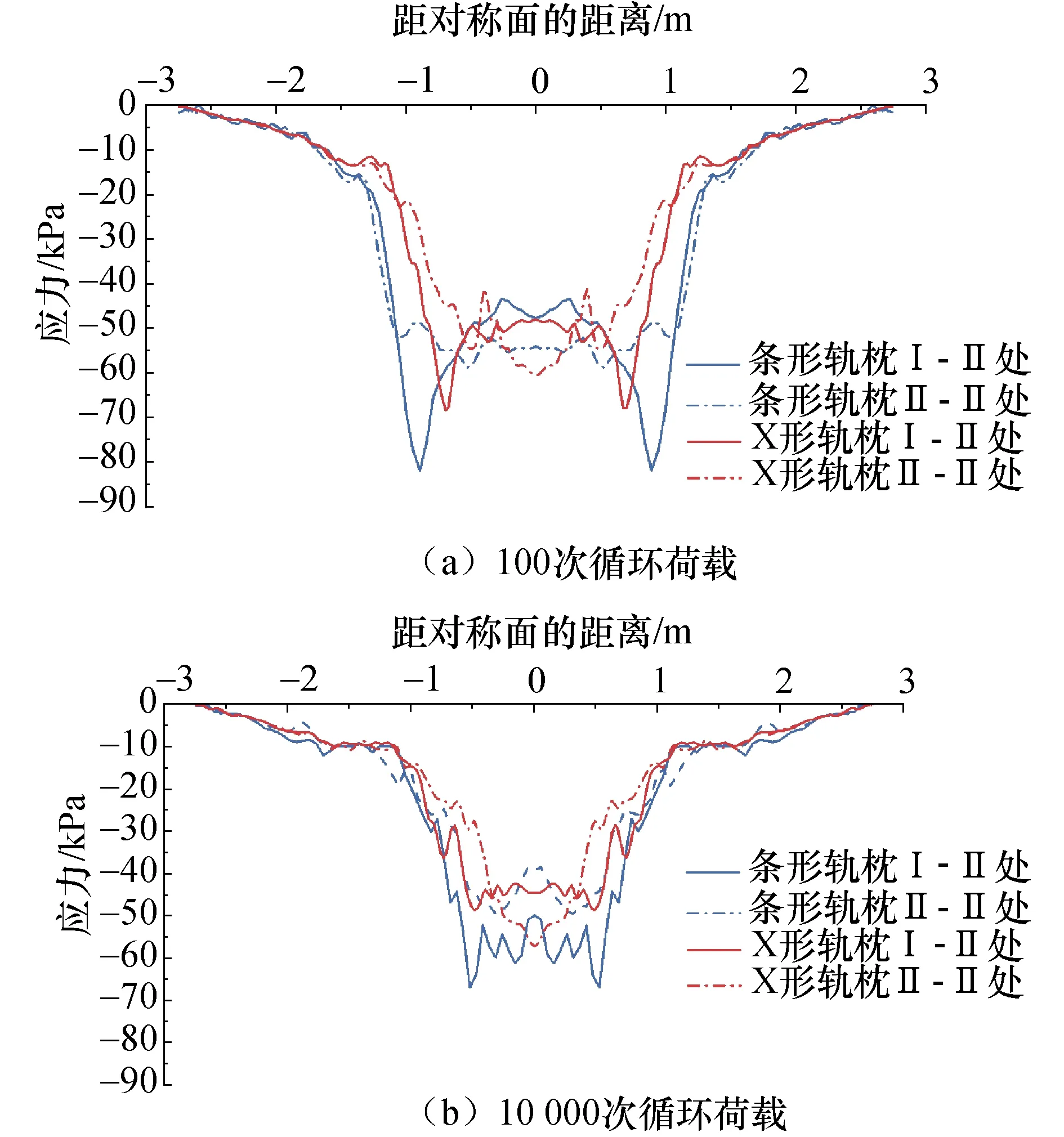

X形与传统条形轨枕分别在100、10 000次循环荷载作用下交界面处的竖向应力分布见图11.

图11 道砟层底部应力分布状态

由图11可知,在加载初期,X形轨枕与条形轨枕在交界面上的应力峰值均靠近扣件处正下方,且X形轨枕更靠近对称面.该应力分布情况与文献[19]利用离散元-有限差分耦合法所模拟列车荷载作用下的交界面应力分布相似.条形轨枕传递至道砟底部的应力峰值约为81 kPa,X形轨枕则约为67 kPa,减小17%;第10 000次循环加载后道床沉降趋于稳定,应力分布可以看作稳定阶段的分布形态,道床内的应力发生重分布,两种轨枕在道床底部产生的应力更均匀且向中部靠拢.X形轨枕Ⅱ截面处的应力峰值仍小于传统轨枕,条形轨枕传递至道砟底部的应力峰值约为66 kPa,X形轨枕则约为57 kPa,减小13%;在10 000次循环荷载作用后,应力最大值所在区域并非扣件处正下方,而较为靠近对称面处.这与文献[20-21]采用对称离散元模拟道砟压实后的应力分布状况类似.

此外,对比轨枕下方(Ⅰ-Ⅰ截面)道砟底部应力与相邻轨枕间下方(Ⅱ-Ⅱ截面)道砟底部应力,发现传统条形轨枕Ⅰ-Ⅰ截面道砟底部应力水平均高于Ⅱ-Ⅱ截面处,但是由于X轨枕的特殊构造,相邻X轨枕间(Ⅱ-Ⅱ截面)的道砟受到更大的约束,传递至道砟底部的平均应力水平与轨枕下方(Ⅰ-Ⅰ截面)相接近,且最大应力位于X轨枕相交中心处.结果表明:道床沉降稳定后期,X形轨枕最大应力在X轨枕交叉中心(Ⅱ-Ⅱ截面)下方,轨枕下道砟的应力水平较均匀.

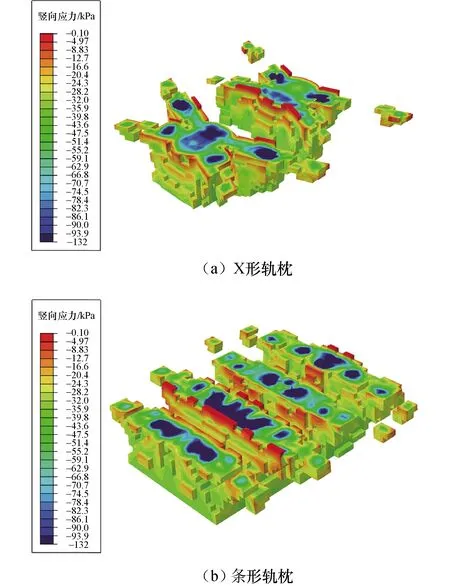

2.3 道床内部及轨枕的应力分布状态

为了进一步探究X形轨枕与传统条形轨枕在10 000次循环荷载后的应力传递路径与影响道床变形的原因,通过筛选并保留道床中竖向应力在40 kPa以上的单元,可以得到较为明显的轨枕应力传递路径的三维分布,见图12(其应力上、下限值均一致).由图12可知,Ⅲa型轨枕保留的单元与轨枕形状相近,其应力自上而下呈梯形自中心向四方外扩散;X形轨枕下应力传递单元呈现X形,自中心沿轨枕的4个分支扩散.X形轨枕下竖向应力在40 kPa以上的道床单元要少于条形轨枕,表明X形轨枕扩散更强.

图12 道砟层内部竖向应力分布

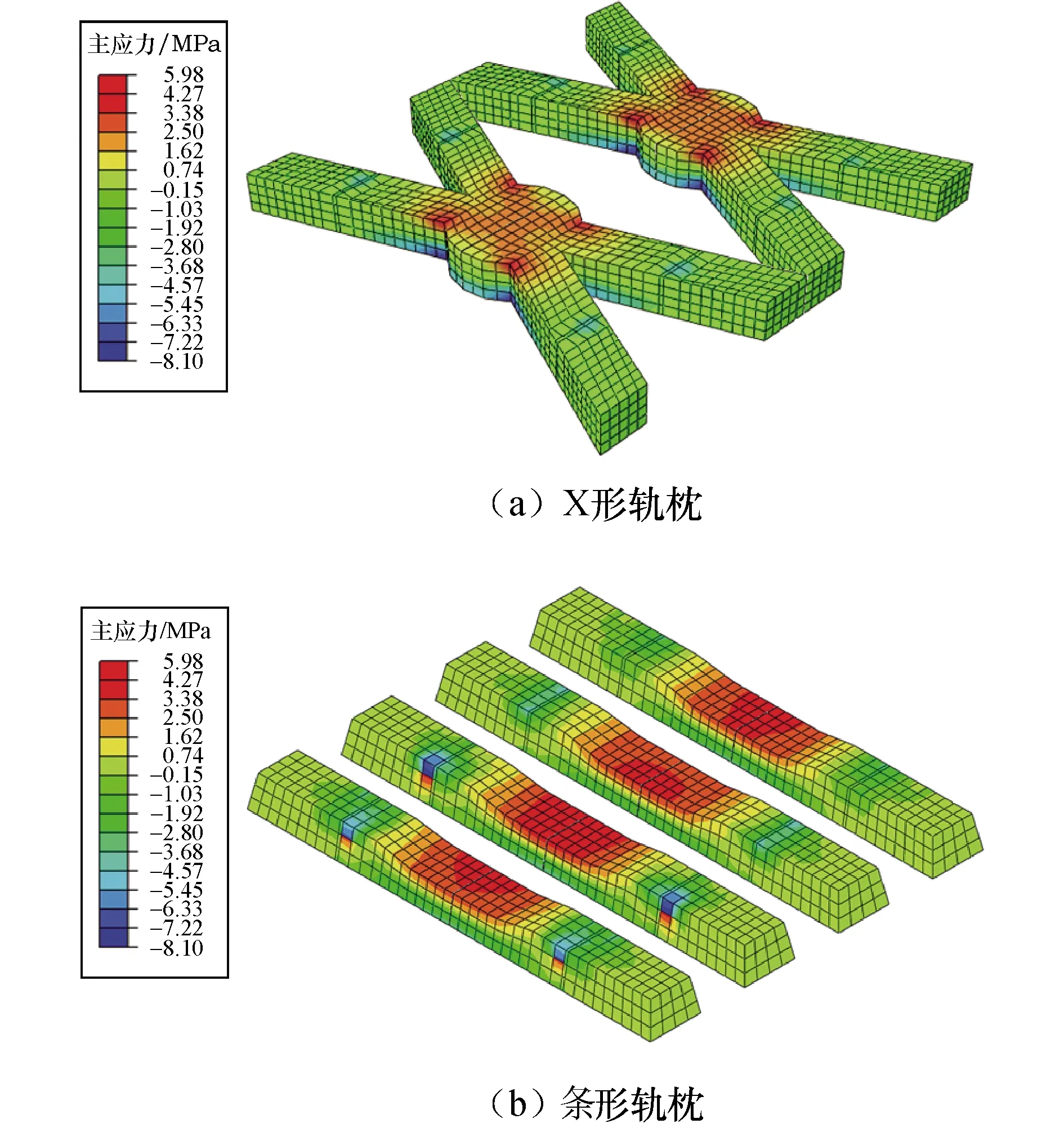

X形轨枕与条形轨枕在10 000次循环荷载作用后的主应力云图见图13(其最大、小值一致).由图13可见,X形轨枕与条形轨枕的中部应力较大,意味着轨枕中部处有较大的负弯矩.结合2.2节的分析可以发现,在10 000次循环荷载作用后,轨枕与道床间的相互作用发生改变.除了扣件正下方道砟提供反力外,轨枕中部道砟也共同提供了较大的反力.这与文献[2]中道砟劣化后,由于中部出现负弯矩使得轨枕中部出现了裂纹的情况相吻合.

图13 轨枕主应力分布云图

3 结论

本文基于有限元数值方法,对使用X形轨枕与传统条形轨枕下有砟轨道道床的沉降、侧向位移、加载初末期道砟层与路基层交界面的应力分布以及道砟的受力状态和变形进行了对比分析,可得如下结论:

1)有砟轨道大部分的沉降主要集中在初期压实阶段,在约10 000次荷载之后趋于稳定,这与道砟动力学特性基本一致,证明了该数值模型与施加的相位荷载的有效性.

2)改变轨枕形状能够改变道床-轨枕间的相互作用,从而改变道床的应力分布状态,X形轨枕能够在一定程度上改善与减少道床与轨枕的劣化.

3)与传统轨枕相比较,采用X形轨枕的轨道竖向沉降减少了5.8%,道床侧向位移减少了8.4%,具有较好的工作性能,能够有效保障轨道的平顺性.同时,在减小道砟层应力、轨道竖向沉降方面有一定优化作用.

4)优化后的X形轨枕结构具有更大的道砟接触面积,能均匀传递上部荷载至道砟层,独特的构型能够使得道床内应力分布发生改变,提高了道床承载力并减小了道床的竖向与侧向变形.

通过对轨枕结构进行优化,也能够减缓解道床及轨枕劣化,可减少道床和轨枕的维护成本.需要指出的是新的轨枕结构对现行的轨枕运输、铺设和捣固作业提出新的要求,应用前还需进一步研究.