法兰连接波纹钢衬砌结构受力性能与承载能力研究

刘天正,李春昊,孙 杨,刘保东,李铁生,左 晓

(1.北京市轨道交通建设管理有限公司,北京 100068;2.北京交通大学 土木建筑工程学院,北京 100044;3.北京市轨道交通设计研究院有限公司,北京 100068;4.北京市轨道交通工程技术研究中心,北京 100068)

传统的地下结构以混凝土结构为主,其在使用过程中,先期的质量缺陷在外界环境的恶化、管养不充分的情况下将产生起层剥落等病害[1],严重影响结构的安全性能和使用寿命,易导致安全事故的发生,解决这类问题刻不容缓.

波纹钢结构具有较高的强度与较强的变形能力,同时是一种装配式结构,便于快速抢修施工,在改扩建工程、结构加固等领域已凸显出其优越性.同时其与土体产生相互作用共同抵抗荷载的优势较为突出,在公路工程中同样得到了广泛的应用[2].目前波纹钢结构的研究多应用于覆土结构.文献[3]对覆土波纹钢结构长期性能进行了研究.文献[4]对大跨径波纹钢涵洞结构的稳定性进行了研究.采用装配式波纹钢衬砌是一种合理的解决传统混凝土衬砌起层剥落的方法,通过将隧道衬砌主体结构更换成整体性较好的波纹钢结构,以防止衬砌结构的局部破坏.文献[1]采用有限元法计算了内衬波纹钢在衬砌剥落荷载作用下的变形与应力,验证了其用于隧道加固的合理性.

在波纹钢连接方式方面,文献[5]采用数值模拟的手段,对法兰连接波纹钢板件的抗弯承载能力进行了计算,并通过改变几何尺寸和螺栓预紧力等参数研究其对弯曲承载力的影响.文献[6]通过模型抗弯试验的方式,对粘贴波纹钢板片这一隧道加固方式进行了研究,认为装配式波纹钢结构传统的连接方式以螺栓搭接为主.对于此种连接方式的受力性能研究已较为充分,文献[7]通过试验和理论推导,改变波形大小对使用高强螺栓连接的波纹钢板的连接强度进行研究,并与现行规范做出了比较.文献[8]采用室内试验与数值模拟对带有不同数目螺栓的钢波纹板进行分析,并对波纹板连接节点的破坏模式进行深入探究.文献[9]对螺栓搭接波纹钢板进行抗压与抗弯试验,认为波纹钢板整体的抗压强度随着板厚的增加而增加,但在厚度达到7 mm以上后增加不明显,并与规范公式相对比,验证了规范公式的有效性.文献[10]考虑螺栓接缝,建立了波纹钢涵洞精细化有限元模型,对接缝强度进行分析,并与先前试验结果进行比较,得到了与试验结果相同的结论,接缝强度近似与板厚成正相关.文献[11-12]对采用高强螺栓搭接连接方式的波纹钢板连接节点的受力性能进行了模型试验研究与数值模拟,得到了螺栓搭接波纹板与平钢板在承载能力上的差别,并通过有限元模型加以验证.文献[13]针对波纹钢结构在施工过程中可能出现的循环应力,对螺栓搭接节点的疲劳性能进行了模型试验研究.

本文所研究的连接节点与建筑结构中的钢结构连接节点的破坏模式有相似之处.文献[14]对H型钢梁与矩形钢管柱单向螺栓连接节点的承载能力进行试验与理论分析,推导了端板强度控制的该节点抗弯承载力计算公式.文献[15]对不同屈服线形式进行综述,并对不同模式下螺栓端板连接方钢管柱承载能力计算模型进行推导与验证.文献[16]对方钢管柱法兰连接节点弯曲承载能力进行了试验与有限元分析,并拟定屈服线模式对其在弯曲状态下的承载能力进行评估,该评估方式得到了与试验相近的结果.文献[17]采用有限元模拟的方式对法兰连接梁-柱节点的承载能力进行分析,提出了多参数试验法对该节点的刚度与承载能力进行评估.对于此类节点的研究方式一般基于有限元法与屈服线法,这是当前较为可靠的螺栓-法兰连接节点的承载能力评估方式.

在现有的研究当中,对于波纹钢衬砌以此类型连接节点的承载能力相关研究内容仍然较少,尤其是鲜有实测数据.同时考虑到可能出现的强度减弱,为保证其强度与安全性,其合理加强方式同样是研究的重点.为解决此类问题,本文作者通过法兰连接波纹钢衬砌板片抗弯试验,对板片整体的抗弯性能进行研究,同时提出了一种带有环梁加强的装配式波纹钢衬砌结构,并通过板片抗弯试验方式对其受力性能进行深入研究.

1 波纹钢初衬结构与试验概况

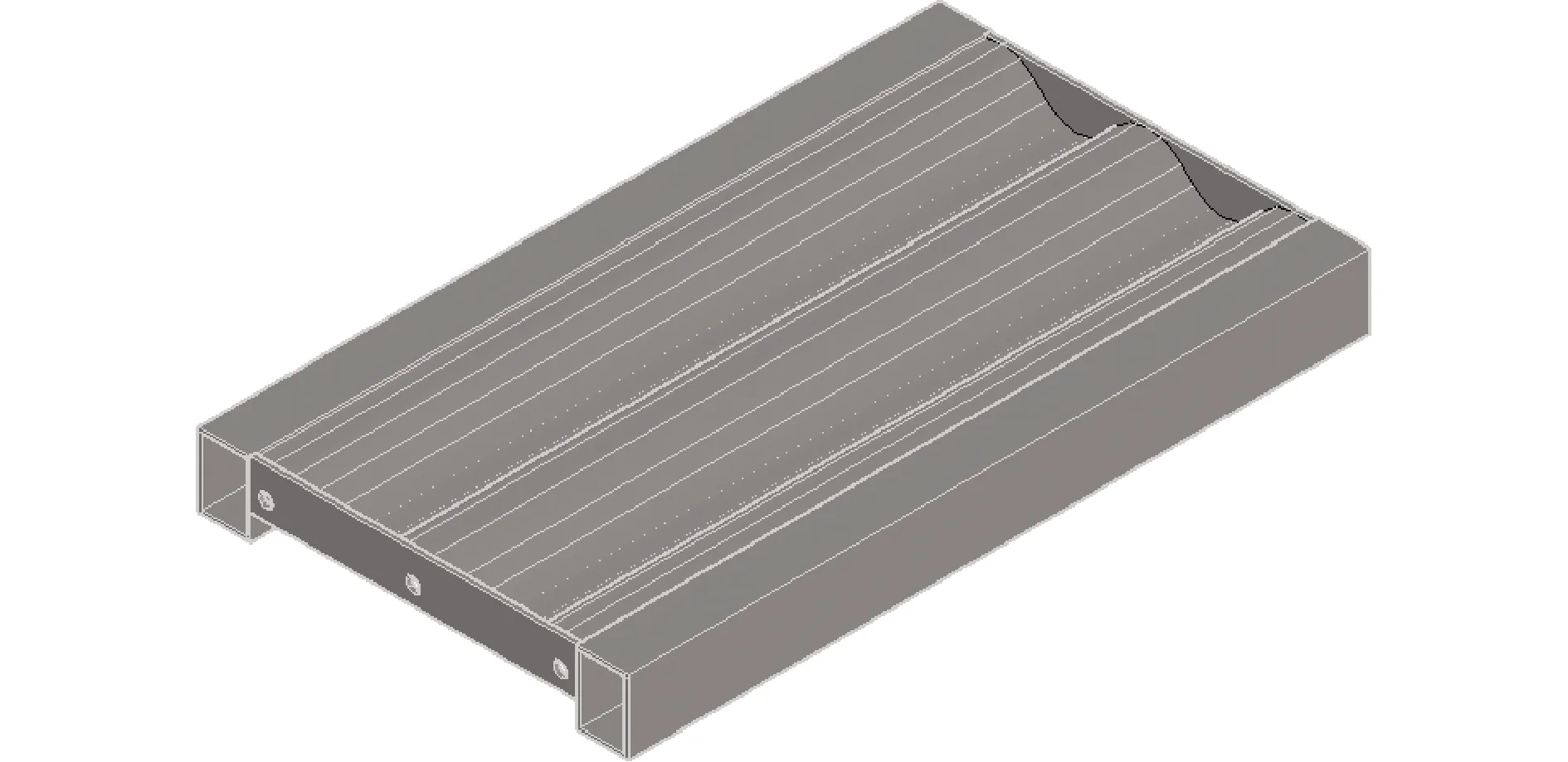

为保证衬砌结构在地下的施工可行性,较为普遍的连接方法是在不同衬砌板片之间增加法兰板,通过螺栓进行连接,这样可以在暗挖施工过程中通过在内部拼装的方式将板片连成一个整体,共同抵抗外力作用,见图1.

图1 法兰连接波纹钢板片

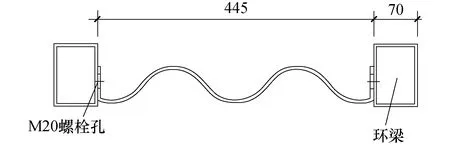

采用这种连接方式的波纹钢管涵,承受弯矩作用时将导致波纹板片受压而螺栓受拉,从而使端部的法兰板产生面外变形.为避免这类极端情况的发生,应采用抗弯能力较强的构件作为加强措施来提高抗弯承载力.为此,将螺栓连接方钢管在波纹板片两侧,通过方钢环梁较大的截面惯矩对截面进行加强,见图2.

图2 方钢管加强法兰连接波纹钢板片

1.1 试件设计

试验旨在研究带有法兰连接的波纹钢板与无接缝钢板在纯弯曲状态下的受力性能之间的差别,以及不同尺寸连接件之间受力性能的差别.改变连接件法兰板厚度,并与无接缝试件进行对比,以研究各个试件间强度、刚度及破坏形态上的区别.试件编号及参数见表1.

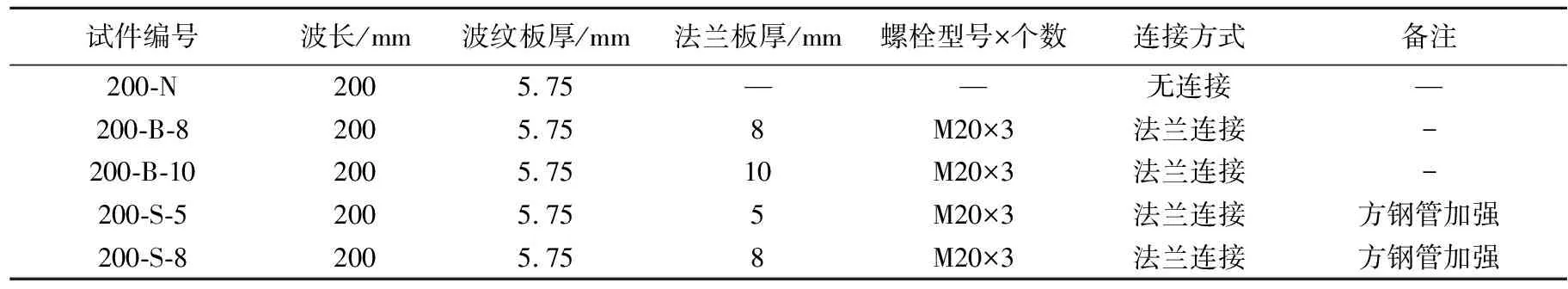

表1 试件编号及参数

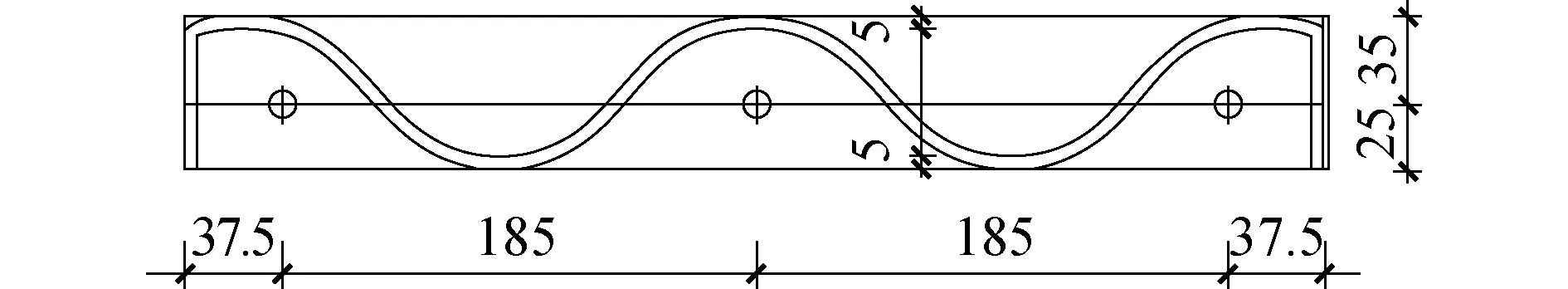

试验所采用的波纹钢板,钢材型号为Q345,经材性测试得到的板状试样的屈服强度、抗拉强度分别为381.32、479.84 MPa;波形为200 mm×55 mm;高强螺栓选用S8.8级M20高强螺栓.法兰连接的试件,单块波纹板长度为800 mm,接头焊接法兰板,沿短边方向布置3个螺栓.根据装配要求,栓孔直径宜比螺栓杆直径大1.5 mm.采用螺栓的常用预紧力为125 kN,考虑到现场条件与波纹板表面状态通过换算确定螺栓预紧力矩不小于220 N·m.法兰板螺栓孔布置见图3.

图3 试件栓孔布置(单位:mm)

带有加强方钢管的试件,通过螺栓将方钢管与波纹钢板相连接,使二者协同受力,波纹钢与方钢管的拼装示意见图4.

图4 试件方钢管布置(单位:mm)

1.2 测点布置与加载方案

本试验研究旨在研究无接缝钢板、法兰连接波纹钢板以及方钢管加强法兰连接波纹钢板三类板件的抗弯性能.为研究各个试件在试验工况下的应力状态与变形情况,需对各个试件的应变与位移进行测试.钢板应变测点布置见图5,测点分别布置在接缝两侧波峰波谷,V表示波谷,C表示波峰.

图5 钢板应变测点布置

采用BX-120电阻应变片对结构应变进行测试.试验通过油压千斤顶对结构进行加载,考虑到试验过程中产生的荷载远大于加载梁自重,在加载梁与千斤顶之间布置DYZ-011式压力传感器,用于千斤顶与加载梁之间接触力的读取.通过在试验加载梁下方放置钢棒实现集中荷载的施加,荷载的施加位置位于结构的2个四分点位置处,采用位移控制加载,加载速率为0.4 mm/min.在此加载模式下,不考虑剪切作用即结构2个四分点之间的区域将处于纯弯曲状态,在跨中区段产生的弯矩M可以通过压力传感器测试值与结构的力学图示得到.挠度采用指针式位移计测定,非线性误差不大于0.5%.对于法兰连接试件与方钢管加强试件,在跨中位置两侧和两个加载位置底面分别布置1个竖向挠度测点,共4个;对于无接缝试件分别在跨中和两个加载点位置分别设置1个挠度位移计,共3个,布置见图6.

图6 钢板挠度测点布置

试验压力、位移与应变数据通过电信号方式输出,使用高速静态应变采集仪对数据进行实时采集与处理.在加载过程中,一旦压力传感器示数不再增加或荷载-位移曲线出现下降段即认为试件破坏.

2 测试结果分析

2.1 破坏模式

有无方钢管加强的法兰连接板件的破坏形态明显存在较大差别.无加强的法兰连接板件在失去承载能力时,产生了较大变形,接缝被拉开,结构整体线形出现波折,接缝处出现较大转角,在法兰板处产生了较大面外变形;带有方钢管环梁的试件失去承载能力仍未产生过大面外变形,板件变形主要体现在板件的整体下挠,而接缝位置并未拉开,法兰板上固定的螺栓并未产生可见变形,可见在使用了方钢管加强后,波纹板的接缝位置内力有了明显降低.

两试件区别在于是否在法兰拼接试件两侧安装方钢管,方钢管对接缝位置波纹钢板的约束作用限制了板件的相对位移,使其与无加强试件相比有较好的整体性,整体承载能力较强.

2.2 位移测试结果

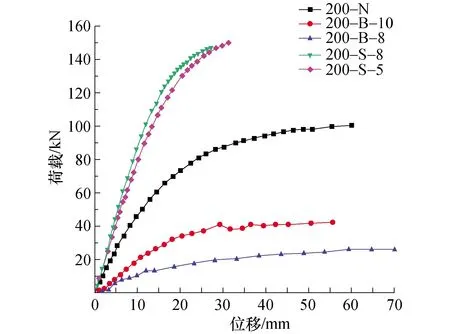

记录试验过程中读取的不同荷载值相对应的位移数据,整理成各个试件的荷载-位移曲线,见图7.

同时为比较各个试件的受力性能,将这些试件跨中位置的荷载-位移曲线置于同一坐标系下进行对比.由图7可知,不同连接方式的试件在数值与图形特点上均有较大差异:①无接缝试件的荷载-位移曲线为典型形式,试件由最初的弹性状态逐渐屈服,最终失去承载能力;②法兰连接试件的荷载-位移曲线在零点附近的斜率较低,这种现象在装配式构件中较为常见,可能是由此阶段下装配件的各个组分未能充分相互接触而导致的.此后的变形行为与无接缝板件一致,不同的是其斜率与承载能力均有所降低;③带有方钢管加强的试件在加载初期与法兰连接波纹钢板相似,荷载-位移曲线斜率较小,之后随着板件之间的充分接触而获得了较大的整体刚度,此后的变形行为与无接缝板件一致,相较于无接缝板件,两侧多出了方钢管环梁作为加强措施,其承载能力与刚度均稍有提升.

图7 不同试件荷载-位移曲线

考虑试件测试条件的因素,将多个试件跨中的荷载-位移曲线进行比较,见图8.

由图8可知:①采用三类连接的构件之间的受力性能存在较大差异,相比之下几何参数不同的同种试件的受力性能差异较小;②相对于无接缝试件,方钢管加强试件具有更大的强度和刚度,其单个试件的承载能力比无接缝试件增加了22%,同时由于方钢管环梁的存在,在宽度未产生较大变化的情况下对于抗弯强度和刚度有了较大的增加;③相对于无接缝试件,法兰连接试件具有较低的强度和刚度,法兰板厚为8 mm的试件抗弯强度仅为无接缝试件的25%,考虑到此时波纹板应力水平较低,试件失去承载能力时,连接节点位置的法兰钢板发生了屈服,同时产生较大变形;④法兰板厚度对法兰连接波纹钢板的连接节点强度影响比较显著,法兰板厚为10 mm的试件强度比板厚为8 mm的试件增加了63%,法兰端板的厚度是影响此构件受力性能的重要参数.

图8 试件荷载-位移曲线比较

2.3 应变测试结果

各个试件的荷载-应变曲线见图9.

由图9可知:无接缝试件在对称集中力加载作用下,板件波峰和波谷处的应变在加载初期随荷载的增加呈线性变化,随着荷载水平的增加逐渐区域趋于平缓,在相同的荷载增量下产生了更大的变形;法兰连接试件加载过程中与无接缝试件相似,区别在于斜率变化较小,同时试件加载至失去承载能力时应变仍然较小,钢板尚未屈服,这意味着构件在波纹板主体屈服前已经失去承载能力,因而采用类似参数的构件其局部抗弯承载力与波纹板件屈服荷载关联较小;方钢管加强试件在加载至构件屈服的过程中钢板应变更低,产生这种现象的原因是弯曲刚度较低的波纹钢板件在与刚度较大的方钢管协同变形过程中承担了较小的内力,因而钢板上的应力水平始终较低,结构的整体抗弯强度主要由方钢环梁的状态控制.

图9 试件荷载-应变曲线

3 构件承载能力分析与受力模型

3.1 波纹板件承载能力分析

由2.2节的测试结果可知,试验过程中构件失去承载能力是一渐变过程,没有明显的屈服点.考虑结构在变形状态下输入的能量保持不变及实测曲线与拟合曲线包络面积最小的原则,采用文献[18]给出的双直线方法确定各个试件局部的名义屈服点,见图10.试件屈服荷载见表2.由图10和表2可知,相比无接缝试件,采用方钢管加强的试件有更大的名义屈服强度与更小的变形,而两方钢管加强试件的屈服点差别较小;法兰盘厚度为5 mm的试件屈服位移略大于法兰盘厚度为8 mm的试件,这反映了二者的名义刚度上的差别,法兰盘厚较小的试件有较低的刚度,与试验预期较为符合.

图10 双直线法确定名义屈服点

表2 试件屈服荷载

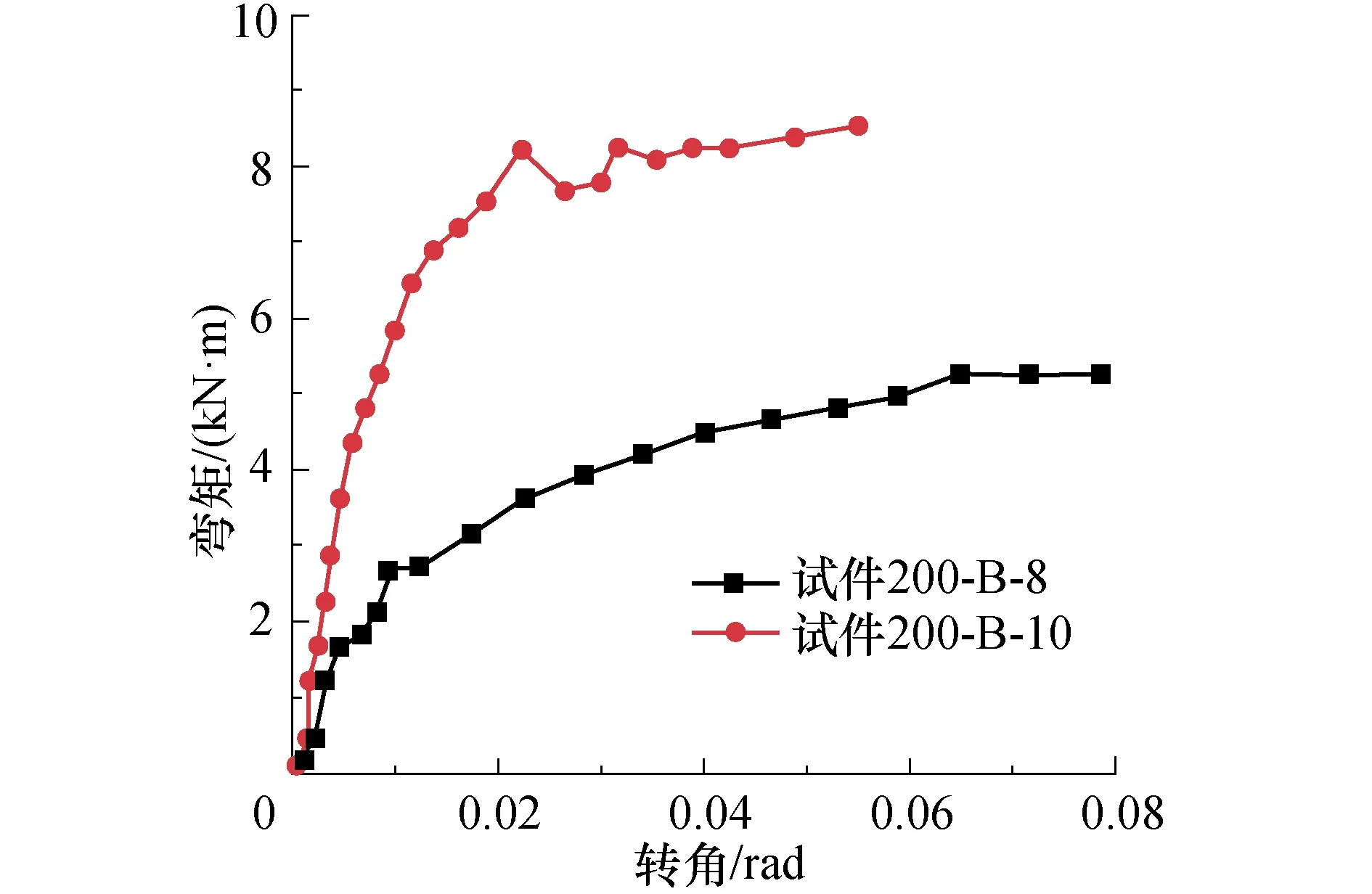

应变测试结果表明,法兰连接构件在结构整体失去承载能力时,波纹板仍处在弹性阶段,因而法兰端板的屈服是导致结构失去承载能力的直接因素.内拼接波纹板件在荷载作用下产生的竖向变形由两部分组成:①波纹板的弹性挠曲变形;②波纹板刚体转动产生的位移.对于试验中采用的简支支承模式,依据欧拉梁理论,不考虑结构变形导致的非线性影响,则无论板件是否带有法兰板,相同波形参数的波纹板件在同一荷载下将产生相同的内力,因而波纹板的弹性挠曲变形可以通过无接缝板件的测试结果得到.通过无接缝板件确定不同荷载下波纹板件产生的变形量,推导得出连接节点处的弯矩-转角曲线,见图11.采用与3.1节中相同的分析方法得到的名义屈服点见图12.

图11 试件弯矩-转角曲线

图12 双直线法确定法兰连接试件名义屈服点

3.2 法兰连接波纹板件受力模型

从连接节点的构造可知,法兰连接板件的端板在加载过程中,螺栓将使法兰板发生面外变形,同时端板上部将相互产生挤压作用.此节点受力特性与H型钢梁-柱连接节点外排螺栓受力形式较为一致,考虑到法兰板厚度不同构件的承载能力差别,此处参照H型钢梁螺栓连接节点,应用屈服线方法对板件局部承载能力进行预测.依据极限荷载计算的板件单位长度屈服线产生的弯矩Wp1为[19]

(1)

式中:tw为法兰板厚度;fy为钢材的屈服强度.

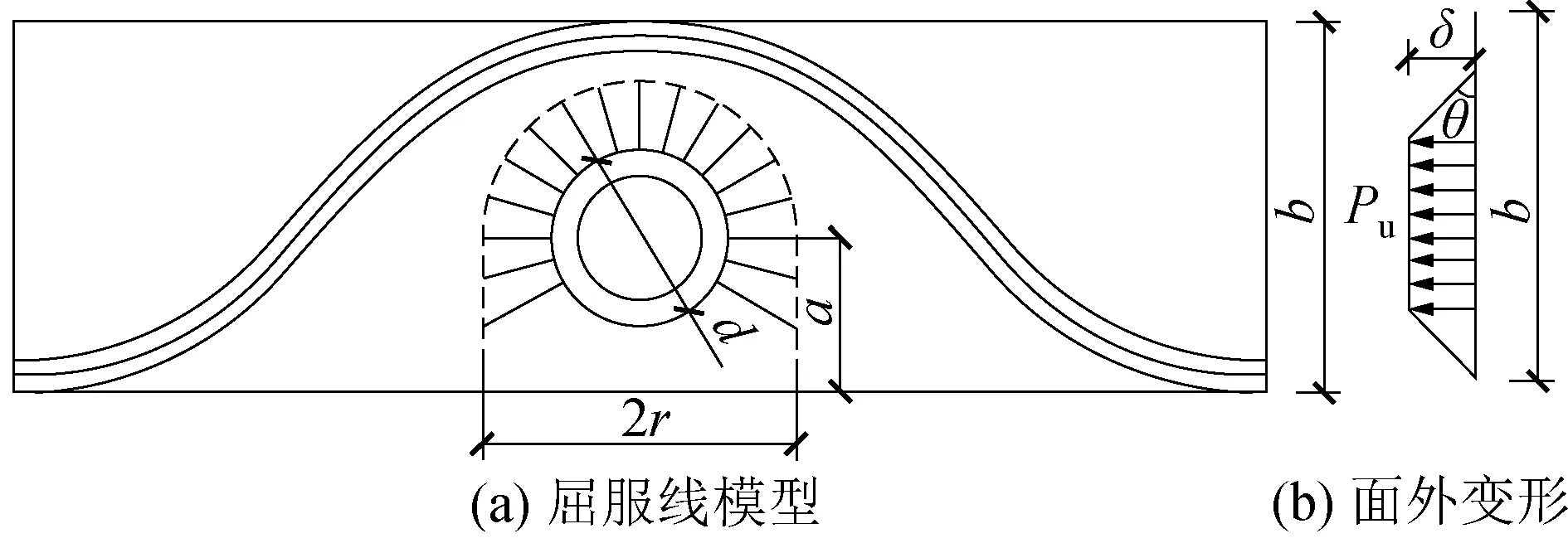

作为研究板件极限承载能力的一种可行方法,屈服线法计算的准确性与计算过程中所定的屈服线模式与板件的破坏状态有很大关系.文献[20]对类似屈服线有效长度给出了确定方法,该确定方法所对应的屈服线模型见图13,图中,a,b,d为几何参数.

图13 屈服线模式

基于上述屈服线模式,确定板件屈服时该位置所受螺栓力,板件变形所耗散的能量Wi与外力输入能量We分别为

(2)

We=Pδ

(3)

式中:P为螺栓力;δ与θ分别为板件图示位置处虚位移与转角.

引入几何条件θ=δ/(r-d/2),考虑到板件结构存在三处相互分离的螺栓孔,依据虚功原理,可以得到板件破坏时螺栓力大小为

(4)

式中:Pu为屈服时螺栓力;r为板件几何参数;t为板厚.

带有法兰端板在板件结构整体受弯状态下通过螺栓保持其与相邻板件的固定,考虑到波纹板近乎处于纯弯曲状态,在板件中性轴以上区域对法兰端头均存在压力作用,取板件对法兰端头的分布压力等效作用点为端头反力作用点,端板受力简图见图14.

图14 法兰端板受力简图

结构抗弯承载能力为

Mu=PuH=

(5)

式中:H为抵抗力臂.

依据式(5)计算构件抗弯承载力,试验抗弯承载力与理论计算结果对比见表3.

表3 试验屈服弯矩与理论计算结果对比

采用屈服线方法的计算误差均小于10%,同时依据此方法得到屈服荷载的计算结果略大于试验结果,但远小于试验得到的极限荷载.事实上在试验过程中,板件产生变形导致其对螺栓上下缘接触力的不均衡,螺栓对板件的荷载作用位置可能高于螺栓中心,这导致对于接缝位置的力偶矩估计过大,产生误差.同时由计算结果与构件破坏模式可知,板厚对于其承载能力的影响较为显著.

螺栓的布置位置与布置方式将对构件抗弯承载力产生影响,不同的螺栓布置方式将对构件抗弯力臂的长度与屈服线模式产生影响,例如螺栓布置位置向下移动,则板件的抗弯力臂将增大而同时屈服线长度将减小,考虑到式(5)中r的二次项系数为负值,显然在考虑螺栓端距的状态下,螺栓中心与受压区距离越远,则构件局部承载能力越强.此外,在考虑隧道净空的情况下,法兰板高度b越大,法兰板局部承载能力越高,但这种改变可能导致构件破坏模式向板件整体破坏转化.不同螺栓数目与布置方式的连接需依据具体的布置方式对其屈服线模式与受力形态等因素重新考虑.

3.3 方钢管加强构件有限元分析

由试验结果可知,采用方钢管对内拼接波纹板片加强后,结构拼缝位置处由于拼缝的存在而对结构整体刚度的折减效应几乎可以忽略不计,此种加强方式对于暗挖施工的内拼接波纹钢衬砌结构具有较好的加强效果.然而值得注意的是,本试验加载过程中未考虑获得构件的整体变形行为,采用的控制条件为使波纹板与方钢环梁上边缘位移一致,以探究拼缝与方钢管加强两个因素共同作用下结构的受力性能.

由试验结果可知,实际上板厚不同的法兰连接板件在刚度和承载能力方面均表现出较大差异,而方钢管加强试件并未产生相同的变化趋势,可见在变形较小的状态下,接缝的有无对于方钢管加强试件的受力性能并未产生显著影响.由于接头截面不连续,可能产生刚度上的差别.采用有限元方法对试验结果进行校核与进一步分析.

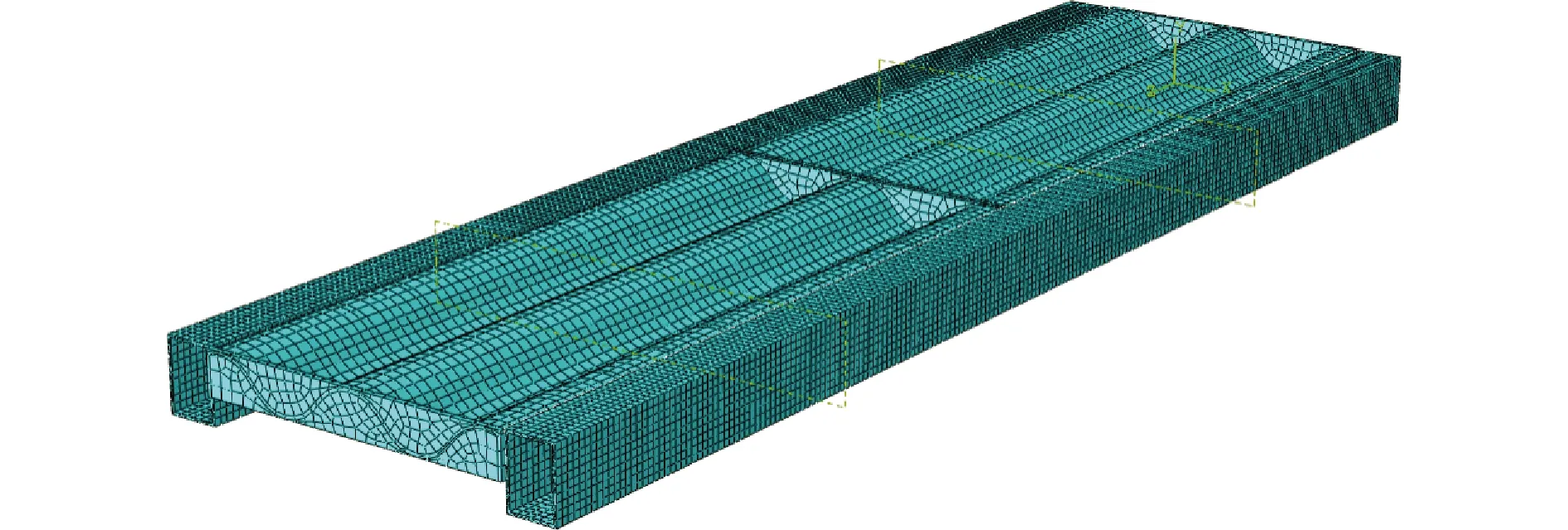

模型由方钢管加强构件与波纹钢板组成,选用实体三维8节点线性非协调单元,具有较好的计算精度与较高的计算效率,同时可以对板件之间的接触作用进行模拟;材料均为Q345钢材,弹性模量、泊松比分别为206 GPa、0.3;钢材的破坏符合Mises屈服准则,不考虑静水压力对材料塑性发展的影响,采用直线-水平线本构,屈服强度为345 MPa.将方钢管与波纹板结构侧面绑定连接,不同板片之间采用弹簧进行连接,不考虑螺栓孔尺寸,两个方向的弹簧刚度分别依据螺栓的压缩刚度与剪切刚度取为模量,在方钢管底部设置符合试验工况的简支约束;依据试验加载模式,在加载位置处通过施加位移边界以控制荷载的施加.建立的方钢管有限元模型见图15.有限元计算结果与实测结果对比见图16.

图15 方钢管有限元模型

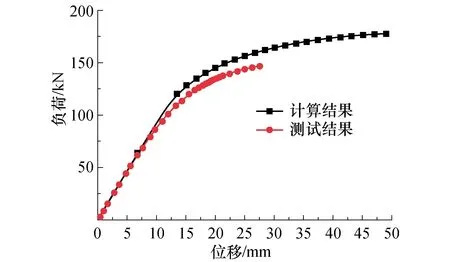

图16 方钢管加强构件有限元与实测结果对比

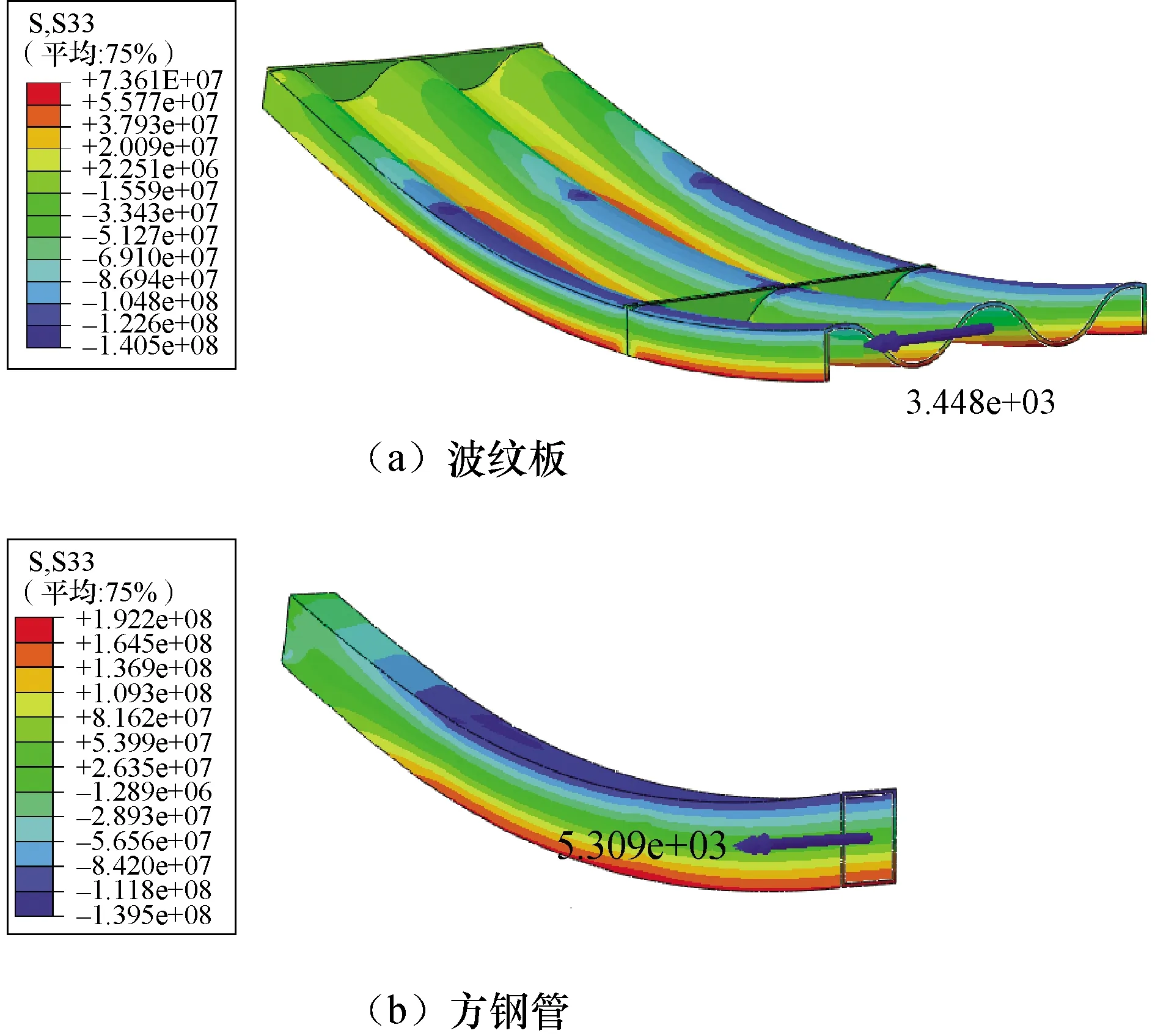

由图16可知,方钢管加强构件有限元计算结果与试验结果拟合较好,在弹性区段二者数据近乎一致,在进入塑性阶段后计算结果偏大,但计算的最大误差仍然在10%之内,具有一定的可靠性,可用于进一步分析.工程设计人员较为关心的是结构在弹性范围内的内力,但同时要考虑在加载过程中方钢管应力水平较高而导致的局部刚度退化情况.弹性范围波纹管与方钢管的截面内力和变形见图17.

图17 波纹板与方钢管的截面内力和变形(单位:Pa)

由图17可知,在弹性状态下,结构纯弯区段内波纹板与单肢方钢管所承担的弯矩之比为1∶1.54(图17蓝色箭头为弯矩值),同时方钢管的应力水平远高于波纹钢,二者下缘最大拉应力之比为1∶2.614,而上缘压应力基本一致,与预期相符.由于方钢管具有较高的抗弯刚度,与波纹钢结构组合时的协同变形将导致方钢管相对于波纹钢结构产生更大的内力,因而具有较好的荷载分流效果,对于波纹钢结构与内拼接法兰节点均有较好加强效果.

4 结论

1)采用两波长波纹钢板件对不同连接方式的波纹钢抗弯承载能力与刚度进行分析,相对于无接缝试件,法兰板厚度为8 mm的法兰连接试件抗弯承载能力约为无接缝试件的25.5%.法兰板厚对强度影响较大,法兰板厚度为10 mm构件的抗弯承载能力是法兰板厚度为8 mm的1.63倍.

2)相对于无接缝试件,方钢管加强法兰连接试件抗弯承载能力约为无接缝试件的1.22倍,具有显著的加强效果,同时加强试件的法兰板厚对强度和刚度几乎无影响;方钢管与波纹钢板片的协同变形使结构的变形情况产生变化,同时使得法兰连接节点影响减弱,具有较好的整体性.

3)屈服线方法适合用于评估法兰连接波纹钢板连接节点承载能力,采用此方法的验算结果误差均在10%以内,板厚与节点几何参数均将对其承载能力产生影响.

4)采用有限元方法对于结构在试验加载工况下的内力分配进行研究,得到在纯弯曲状态下单肢方钢管与波纹钢板所分配的弯矩比为1.54∶1,在二者协同变形的过程中方钢管承担了更多荷载,因而有较为理想的加强效果.

实际上,本文仅对波纹钢衬砌结构连接节点的受力性能进行了研究.波纹钢结构是一种地下工程中常见的柔性结构,对于衬砌结构整体在围岩压力下的受力状态与变形模式,及相关分片原则与内力分配机制等问题仍需进一步深入探讨.