新型明桥面轨枕板式无砟轨道结构参数研究

张 政,董昆灵,刘 明,许钊荣,黄永辉,杨荣山

(1.中铁第四勘察设计院集团有限公司,武汉 430063;2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031;3.中国铁路广州局集团有限公司,广州 510088)

到2020年12月底,我国高速铁路运营里程达到3.79万km[1],其中包含1.6万余km的铁路桥梁,占总里程的45.2%,京津、京沪等高速铁路的桥梁长度更是达到总里程的85%以上[2]。

钢桁梁桥结构以其质量轻、受力清晰,强度和刚度均较为出色,成为跨越地形的理想桥型[3]。受桥梁变形限制,大跨度钢桁梁桥一般选择铺设有砟轨道,如武汉天兴洲长江大桥[4]、五峰山长江大桥[5]、京沪高铁济南黄河大桥[6]和南广铁路西江特大桥[7]等,有砟轨道结构较为成熟,但养护维修工作量大,结构自重大,在大跨度桥上铺设会显著增加桥梁的建造费用。当前,我国在中小跨度钢桁梁上一般铺设木枕明桥面轨道[8-9],仅在香港青马大桥[10-11]、中俄同江铁路大桥[12]两座大跨度桥梁上铺设了明桥面无砟轨道,而且,这两座桥上的无砟轨道结构形式也有所不同。

目前,在大跨度钢桁梁桥上铺设明桥面无砟轨道的实践经验不足,相关技术也不成熟。因此,对不同结构参数下大跨度钢桁桥上明桥面无砟轨道结构受力特性进行研究具有紧迫的现实意义。

南沙港铁路某大跨度钢桁梁桥的主桥采用新型明桥面轨枕板式无砟轨道。为分析轨枕板式轨道结构合理性,采用有限元软件建立桥上轨枕板式无砟轨道计算模型,研究了轨枕板几何尺寸、板下垫层厚度等参数对明桥面轨枕板式无砟轨道力学性能的影响,为大跨度桥上无砟轨道结构设计提供参考。

1 桥上轨道结构模型

1.1 桥梁概况

南沙港铁路某大跨度桥为双线铁路桥,采用138 m钢桁梁+(360+360)m连续双钢桁梁柔性拱+138 m钢桁梁桥式布置,如图1所示。

图1 大跨度钢桁梁桥桥式布置(单位:m)

桥面采用纵横梁明桥面体系,每股道下方布置2道纵梁,共计4道纵梁,纵梁横向间距为2 m,每隔两个节间留有110 mm的断缝,用来设置纵向活动铰。纵梁通过横梁相连,横梁布置在2片钢桁下弦节点处,2片主桁采用交叉式横向联接。

1.2 桥上轨道结构概况

明桥面轨枕板式无砟轨道主要结构部件包括混凝土轨枕板、板下垫层、高强度螺栓、限位圆管(焊接在纵梁上)等部件,如图2所示。每个轨枕板上布置2组承轨台,并且在2组承轨台之间布置1对限位圆管和高强螺栓,轨枕板间预留100 mm板缝。其中轨枕板通过高强螺栓直接与纵梁连接,利用板下垫层调整轨道铺设时的几何形位;高强度螺栓的主要作用是将轨道板紧压在纵梁上,增大结构层间摩擦力,以此来限制轨枕板位移和变形;限位圆管焊接在纵梁上,通过弹性垫层与轨枕板连接,限制其纵横向位移。

2 静力学模型建立

2.1 模型参数

根据新型明桥面轨枕板式无砟轨道的结构特点和受力特性,建立轨枕板式轨道-纵梁静力学模型,如图3所示。其中,钢轨简化为弹性点支承梁,扣件简化为线性点支承弹簧,轨道板、垫层、限位圆管、高强螺栓和钢桁梁桥的纵梁均采用实体单元模拟。

图3 新型明桥面轨枕板式无砟轨道静力学模型

轨道采用MQ-1型弹性扣件,垂向刚度为39.15 kN/mm,横向刚度为40 kN/mm,纵向刚度为9 kN/mm[13];轨枕板采用C60混凝土,垫层采用C40混凝土。

为消除边界效应[14],本模型采用3块单元轨枕板进行计算,以中间单元轨枕板作为研究对象。

2.2 载荷参数

根据桥梁设计要求,列车竖向荷载取为静轮载(25 t轴重)的2.5倍,即625 kN;横向力大小为静轮载的0.8倍,即200 kN;纵向力主要考虑制动力,取值为75.901 kN[15]。温度荷载包括垂向温度梯度-45 ℃/m[16]和钢桁梁桥与轨枕板之间15 ℃温差[17]。10.9级M27高强联接螺栓的扭矩为460 N·m[18]。

3 轨道结构受力特性

轨道结构重力作为铁路桥梁主要的二期恒载,能直接影响到主桥的设计荷载和经济性[19],所以高整体性和低自重一直是桥上无砟轨道结构设计时的重点目标[20]。因此针对轨枕板长度、宽度和厚度和板下垫层厚度等参数开展结构优化设计,研究列车荷载和温度荷载共同作用下不同结构参数对应的轨枕板式无砟轨道力学性能。

3.1 承轨台组数

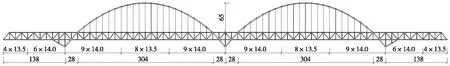

为了确定单个轨枕板上承轨台的最优组数,从而来进一步确定轨枕板长度,所以承轨台组数分别取2,3,4组,计算其轨道结构应力和位移最大值,布置2组承轨台的轨枕板应力云图如图4所示,计算结果见图5。

图4 布置2组承轨台的轨枕板应力云图

由图4可知,当轨道结构发生拉伸时,限位圆管和螺栓附近区域主要承受挤压作用,产生较大的应力,导致螺栓孔附近混凝土易受压破坏,因此要特别注意螺栓孔附近区域的受力和变形情况。

由图5可得,承轨台组数由2组增加至4组的过程中,轨枕板纵、横向拉应力与承轨台组数呈正相关,纵、横向拉应力分别增大了20.3%、17.4%;轨枕板的纵向压应力与承轨台组数呈正相关,增大了59.7%,而其横向压应力呈负相关,减小了33.8%;轨枕板的纵、横向位移与承轨台组数呈正相关,纵、横向位移分别增大了256.1%、21.2%;螺栓孔纵、横向位移与承轨台组数呈正相关,螺栓孔纵、横向位移分别增大了320%、17.5%。

图5 不同承轨台组数对比计算结果

综上所述,随着单块轨枕板上承轨台组数增加,高强螺栓组数也会随之增加。增大板长会导致螺栓与轨枕板之间的相对位移增大,易造成螺杆与轨枕板的螺栓孔壁接触,造成螺栓受力不利,同时,在荷载反复作用下,易造成高强螺栓疲劳失效,所以板长不宜过长。因此,考虑到轨道结构的受力情况及桥梁布板,兼顾温暖地区铺设板式无砟轨道的适应性及经济性,建议每块轨枕板上布置2组承轨台,单块轨枕板长度取为1 200 mm。

3.2 轨枕板宽度

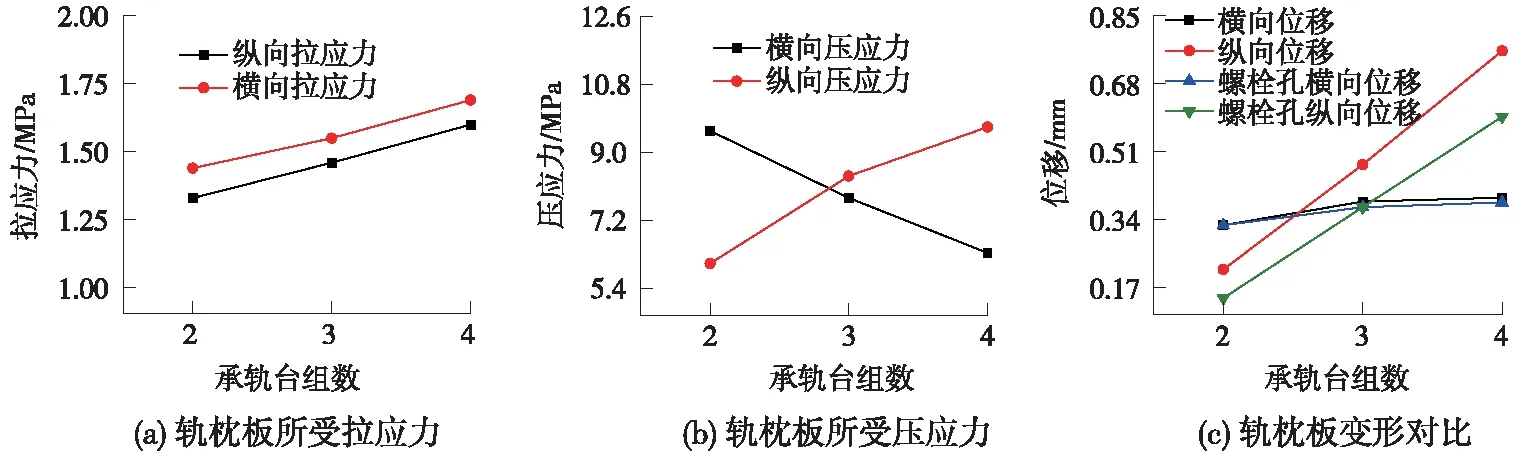

为了研究轨枕板宽度对轨道结构受力的影响,轨枕板宽度分别取2 600,2 800,3 000,3 200 mm,然后计算其轨道结构的应力最大值等,计算结果如图6所示。

图6 不同轨枕板宽度对比计算结果

由图6可知,轨枕板宽度由2 600 mm增加至3 200 mm的过程中,轨枕板纵、横向拉应力与轨枕板宽度呈正相关,纵、横向拉应力分别增大了116%、46.7%,均在轨枕板抗拉强度范围内。而轨枕板纵、横向压应力受轨枕板宽度的影响较小。

综上所述,随着板宽增大,轨枕板拉应力成递增趋势,所以板宽不宜过大。由于钢桁梁桥两主纵梁中心横向距离为2 m,主纵梁翼缘板宽度为580 mm,并且需要为高强螺栓预留足够的轨枕板侧面横向安全距离,同时考虑到标准轨距及两侧轨道中心距,所以建议轨道板宽度取为2 800 mm。

3.3 轨枕板厚度

为了研究轨枕板厚度对轨道结构受力的影响,轨枕板厚度分别取240,260,280,300 mm,计算其轨道结构应力和位移最大值等,计算结果如图7所示。

图7 不同轨枕板厚度对比计算结果

由图7可知,板厚由240 mm增加至300 mm的过程中,轨枕板所受纵、横向压应力与轨枕板厚度呈正相关,纵、横向压应力分别增大了25.7%、17.0%;纵、横向拉应力与轨枕板厚度呈负相关,纵、横向拉应力分别减少了52.8%、37.0%;板下垫层所受纵、横向压应力与轨枕板厚度呈负相关,垫层纵、横向压应力分别减少了18.3%、23.1%;而在温度力和轮载作用下,轨枕板的垂向位移由0.12 mm增大到0.16 mm,受轨枕板厚度影响较小。

综上所述,考虑到轨枕板中预应力钢筋净距要求,所以轨枕板的厚度不宜过小,而板厚的增大会导致轨枕板所受压应力及变形增大,所以轨枕板的厚度也不宜过大。当轨枕板厚度为240 mm或260 mm时,轨枕板所受横向拉应力接近轨枕板的抗拉强度,所以建议轨枕板的厚度取为280 mm。

3.4 板下垫层厚度

为了研究板下垫层厚度对轨道结构受力的影响,板下垫层厚度分别取60,80,100,120,140 mm,然后计算其轨道结构的应力最大值等,计算结果见图8。

图8 不同垫层厚度对比计算结果

由图8可知,垫层厚度由60 mm增加至140 mm的过程中,轨枕板纵、横向拉应力与垫层厚度呈正相关,纵、横向拉应力分别增大了54.5%、46.7%;轨枕板纵向压应力与垫层厚度呈负相关,纵向压应力减小了24.9%;板下垫层纵、横向拉应力与垫层厚度呈正相关,横向拉应力增大了68.3%,纵向拉应力由0.05 MPa增大至0.86 MPa。而轨枕板横向压应力和板下垫层纵、横向压应力受垫层厚度的影响较小。

综上所述,随着垫层厚度增大,板下垫层和轨枕板所受拉应力呈递增趋势,轨枕板所受纵向压应力呈递减趋势,但达到一定的限值时,板下垫层的受力受垫层厚度的影响较小,其结构应力均在允许限值之内,说明轨道结构满足强度检算要求。综合以上分析结果,再考虑到桥梁布板和温暖地区铺设板式无砟轨道的适应性及经济性等因素,因此建议板下垫层厚度取为120 mm。

4 结论

通过对不同轨道结构参数下大跨度钢桁梁柔性拱桥梁上新型明桥面轨枕板式无砟轨道结构的受力特性进行计算分析,主要结论如下。

(1)随着单块轨枕板上布置的承轨台数目的增加,即随着轨枕板的长度增大,轨枕板的螺栓孔附近区域的受力和变形也随之增大,易造成螺杆受剪,从而导致高强螺栓疲劳失效。高强螺栓作为联结轨道结构和钢梁的构件,其失效会进而影响到轨道结构与桥梁的整体性。

(2)板下垫层作为层间协调变形的主要部件,其厚度对该新型明桥面轨枕板式无砟轨道的受力影响较大,建议板下垫层厚度取为120 mm。

(3)建议南沙港某大跨度桥上新型明桥面轨枕板式无砟轨道结构中轨枕板采用2组承轨台,轨枕板宽度取为2 800 mm,轨枕板厚度取为280 mm。