基于ANSYS Workbench的方捆机刀架静力学与模态分析*

王俊跃,戴晓军,王聪伟,鲍志亮,高磊,张平

(1.中国农业机械化科学研究院呼和浩特分院有限公司,呼和浩特市,010010;2.内蒙古农业大学机电工程学院,呼和浩特市,010018)

0 引言

随着我国农牧业快速发展,秸秆产量不断增大,农作物收获后的秸秆普遍留在田间,而秸秆作为农作物生长过程中形成的可利用生物资源,可用作饲料、燃料、造纸等工农业领域的原材料,具有较高的利用价值。但是由于秸秆分散、收储运输困难等特点,导致我国的秸秆利用率总体较低,严重制约了秸秆的大规模利用。目前我国多采用成捆的收获方式,将秸秆打捆收获离田后对其进行再利用,是一种高效、低成本的回收利用方式[1],通过种方式极大的节约了劳动成本,提高了生产效率,改善了我国农牧民的生活水平[2]。秸秆切割揉碎方捆机是成捆收获方式中的核心设备,该设备可对站立、平铺或散状的秸秆进行切割、揉搓压制成方形秸秆草捆,实现秸秆捡拾、揉搓、打捆一体化技术的融合,为秸秆资源利用提供技术保障。

切割揉碎装置中的刀架是秸秆切割揉碎方捆机的重要组成部件,其刚度、强度及动力学特性对整机作业有着重要的影响。当刀架的载荷超过其自身材料的强度极限时就会发生形变甚至断裂,导致作业过程中产生安全隐患;若刀架的固有频率与拖拉机产生的激励频率在同一范围内,则会引起共振,破坏刀架的结构[3-6]。若秸秆切割揉碎方捆机在作业时,刀架发生上述破坏,可能会造成经济损失和工作人员受伤。因此需要对刀架的静力学和动力学特性进行分析,避免作业过程中因结构破坏而引起安全问题。

本文通过SolidWorks软件对秸秆切割揉碎方捆机进行三维建模,对切割揉碎装置中的刀架进行结构简化和网格划分,通过ANSYS Workbench软件对刀架进行有限元分析,并通过田间试验验证分析结果的可靠性。分析和试验结果可以对切割揉碎装置中的刀架的设计和优化提供支持。

1 秸秆切割揉碎方捆机结构与工作原理

1.1 秸秆切割揉碎方捆机的整体结构

利用Solidworks软件建立秸秆切割揉碎方捆机的三维模型,其结构和组成如图1所示。秸秆切割揉碎方捆机主要由压捆装置、切割揉碎装置、机架、齿轮箱、传动轴、牵引架等零部件组成。其中切割揉碎装置主要由刀架、旋转刀辊、甩刀、定刀等组成,其结构和组成如图2所示。甩刀铰接在旋转刀辊上,旋转刀辊通过调心轴承与刀架左右侧板连接,定刀焊接在刀架上的定刀板内侧,切割揉碎装置通过刀架上的浮动连接板与秸秆切割揉碎方捆机的机架柔性连接。

图1 秸秆切割揉碎方捆机结构示意图Fig.1 Structure diagram of straw cutting and crushing square baler1.传动轴 2.齿轮箱 3.机架 4.切割揉碎装置 5.压捆装置 6.牵引架

图2 切割揉碎装置结构示意图Fig.2 Structure diagram of cutting and crushing device1.定刀 2.左侧板 3.定刀板 4.浮动连接板 5.刀架 6.旋转刀辊 7.右侧板 8.甩刀

1.2 工作原理

秸秆切割揉碎方捆机是农作物秸秆成捆收获机械,主要用于田间各种农作物秸秆的收获。能将田间直立、铺放或散状的秸秆自动切割捡拾、破节揉碎、压缩成形、捆扎成外形整齐规则的长方形草捆。秸秆切割揉碎方捆机由拖拉机牵引,动力通过传动轴、齿轮箱、飞轮和链轮皮带传动装置传递到各工作部件。在作业过程中,随着拖拉机动力的输入,切割揉碎装置中旋转刀辊上的甩刀与刀架定刀板上固定安装的定刀共同作用将秸秆进行切割揉碎和拉丝。经切割、破节、揉搓后的物料被抛向螺旋输送器,左右对称的螺旋输送器将两侧物料推送到压捆室喂入口,喂入拨叉将堆积在喂入口的物料拨入到压捆室。在活塞的往复运动的作用下物料在压捆室内逐渐被压实。当草捆长度达到预定长度时,打捆机构运转启动打结器将包络物料的两道捆绳打成绳结。捆扎好的物料捆在后续物料的推动下逐渐移动到压捆室出口,经放捆板跌落到地面,秸秆切割揉碎方捆机完成秸秆的切割捡拾、揉搓、打捆作业。

1.3 刀架的结构设计

刀架的结构设计必须满足预定设计目标,刀架作为切割揉碎装置的载体应该满足以下要求:第一,满足秸秆切割揉碎方捆机的作业要求;第二,满足零部件的空间布置和结构要求;第三,满足刚度和强度等要求。

设定设计目标后,需要对刀架的结构型式进行选择。本文参照市场上常见的压捆机刀架的结构型式,通过对其设计性、加工工艺性、以及后期的维护性等多方面的比较,最终选择了最常见的钢管与钢板焊接的刀架结构。刀架的结构型式确定之后需要对刀架的空间布置进行设计。由于旋转刀辊、甩刀和定刀安装在刀架上,故设计刀架时需要参照旋转刀辊及甩刀的运动范围,旋转刀辊作业时,甩刀的最大回转直径为530 mm,定刀与甩刀的最小距离为40 mm,如图3所示。甩刀的运动轨迹确定了刀架侧板的大体外廓形状,刀架侧板应在尽量轻巧的前提下能包住甩刀。

图3 甩刀运动轨迹Fig.3 Motion track of swing knives1.甩刀 2.第3组定刀 3.第2组定刀 4.第1组定刀

旋转刀辊和甩刀对刀架的震动和受力影响较大,因此甩刀在刀辊上排列时应避免和定刀发生干涉,并保证机具作业时不会漏割、不会重复切割、不会阻塞机具且使刀辊运转平稳。甩刀采用对称螺旋线的排列方式能够减少刀辊作业时产生的冲击负载,并能有效降低刀架的振动和受力,提高机具的使用寿命。甩刀的排列方式如图4所示。

图4 甩刀排列方式Fig.4 Arrangement of swing knives

综合刀辊长度2 179 mm以及农村农业部发布的全国通用类农业机械中央财政资金最高补贴额选定了刀架左右侧板的距离为2 235 mm。在刀架的受力集中位置焊接了加强筋,保证刀架整体的刚度和强度,刀架设计结构如图5所示。

图5 刀架结构Fig.5 Turret structure

2 刀架有限元静力学分析

2.1 静力学分析理论

静力学主要用于分析静态载荷作用下的结构响应,如结构的变形、应力以及应变等。当结构受到静态载荷的作用时,惯性和阻尼可以忽略。静态载荷是指恒定不变的载荷、结构处于静力平衡状态或随时间变化很慢的载荷,一些恒定的惯性载荷也可以按照静态载荷来处理。秸秆切割揉碎方捆机在作业过程中,刀架受到切割揉碎装置的重力作用会导致刀架发生弯曲变形。而秸秆切割揉碎方捆机作业的田地多数都不是平整的,若秸秆切割揉碎方捆机的轮胎不在同一平面时,可能会导致刀架发生扭转变形。当秸秆切割揉碎方捆机起停、转弯和刹车时刀架可能在加速度方向受到惯性载荷,而刀架的强度刚度对整机来说又是至关重要的,因此基于有限元静力学对刀架进行分析,可以得到刀架在静载荷作用下的应力、位移、变形分布情况,从而找到刀架的薄弱位置,为刀架的设计优化提供参考。刀架产生的弹性变形,力与位移应满足如下关系[8]。

[K]·{δ}={F}

(1)

式中:[K]——系统结构刚度矩阵;

{δ}——系统节点的位移列阵;

{F}——总载荷列阵。

2.2 建立刀架的有限元模型

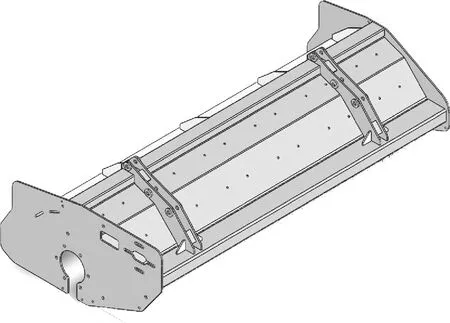

刀架是切割揉碎装置的主要承载结构,由四根梁、定刀板和左右侧板等焊接组成,对于整个切割揉碎装置,刀架起着支撑和连接的作用,关系着整机的工作性能。刀架的有限元模型要能够准确的表达刀架的几何形状,正确的建立有限元模型是有限元分析的基础[8],本文将SolidWorks软件建立的秸秆切割揉碎方捆机整机三维模型中的刀架模型提取出来,将刀架转模型化为ANSYS Workbench软件可以兼容的格式,并对刀架模型进行简化,忽略对分析结果影响不大的因素,如:非关键位置的小孔、槽以及其他细微几何特征。在此过程中既要保证建模的精确性,又要提高分析效率。如果在进行有限元分析时,没有正确的简化模型会使分析结果完全偏离了分析目的[9],简化后的刀架模型如图6所示。

图6 刀架简化模型Fig.6 Simplified model of knife

由于秸秆切割揉碎方捆机工作时所处的田间环境相对复杂恶劣,而刀架所支撑的载荷较大,所以组成刀架的所有零件材料都选用Q345结构钢,并将刀架的所有零件通过焊接形成一个整体,其材料物理属性见表1[10]。

表1 Q345结构钢的材料特性参数Tab.1 Material characteristic parameters of Q345 structural steel

2.3 网格划分

有限元模型建立完成后,就可以对模型进行网格划分,选取合适的网格尺寸可以保证分析结果的准确性,按照有限元分析的原理,模型网格划分的越密,计算精度越高。考虑到工程实际问题,网格划分越密集,计算成本、求解时间和计算机的储存空间都必然增加,且随着网格数量的增加,求解精度并非是线性增长的,因此在实际计算中选择满足计算精度的网格即可,不需要一味地追求网格数量。将刀架简化后的模型保存为*.x_t格式,并导入到ANSYS Workbench中,本文选用Automatic的方法对网格进行划分,同时将网格单元尺寸设置为6 mm,生成1 410 267个网格节点,241 595个网格,平均网格质量为0.85,并在易产生应力集中的部位进行了网格细化,使网格过渡均匀。刀架网格划分效果如图7所示。

图7 刀架网格划分结果Fig.7 Results of tool post meshing

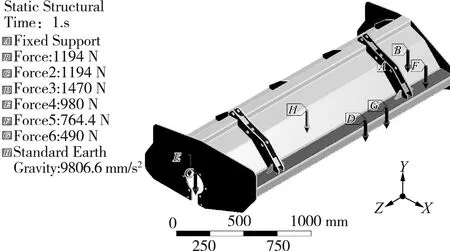

2.4 施加边界条件

秸秆切割揉碎方捆机由拖拉机牵引作业,故作业速度较低,因此切割揉碎装置中的刀架只考虑拖拉机的牵引力和安装在刀架上的旋转刀辊、甩刀、定刀、连接板等部件的作用,旋转刀辊两端安装在刀架的左右两侧板的轴孔内,甩刀按对称螺旋平衡方式焊接在旋转刀辊上,定刀均布焊接在定刀板内,旋转刀辊的力分布在刀架的左右两侧板上,其他部件载荷均布施加在刀架上。通过SolidWorks软件的评估质量属性模块可以测得旋转刀辊以及均布在刀架上部件的总质量859.97 kg,经过计算可得旋转刀辊和甩刀加载在刀架左右两侧板轴孔的总力为2 388 N,其他部件均布在刀架上的总力为3 704.4 N。刀架通过浮动连接板安装在秸秆切割揉碎方捆机的机架上,故对浮动连接板的12个螺栓孔添加固定约束关系[11-12]。由于刀架是由各零件焊接而成,故其所有的接触条件均设置为Bonded,刀架模型具体边界条件的施加如图8所示。

图8 施加载荷及约束Fig.8 Applying loads and constraints

2.5 模型求解与结果分析

经过ANASYS Workbench软件的求解计算得到刀架受载后的总位移云图如图9所示,分析图9可以发现刀架的最大位移发生在刀架的左、右侧板上,其最大位移量为0.259 3 mm,由于该处是旋转刀辊的安装位置,受到的载荷较为集中,故出现了较大的变形。

图9 总位移云图Fig.9 Total deformation analysis cloud map

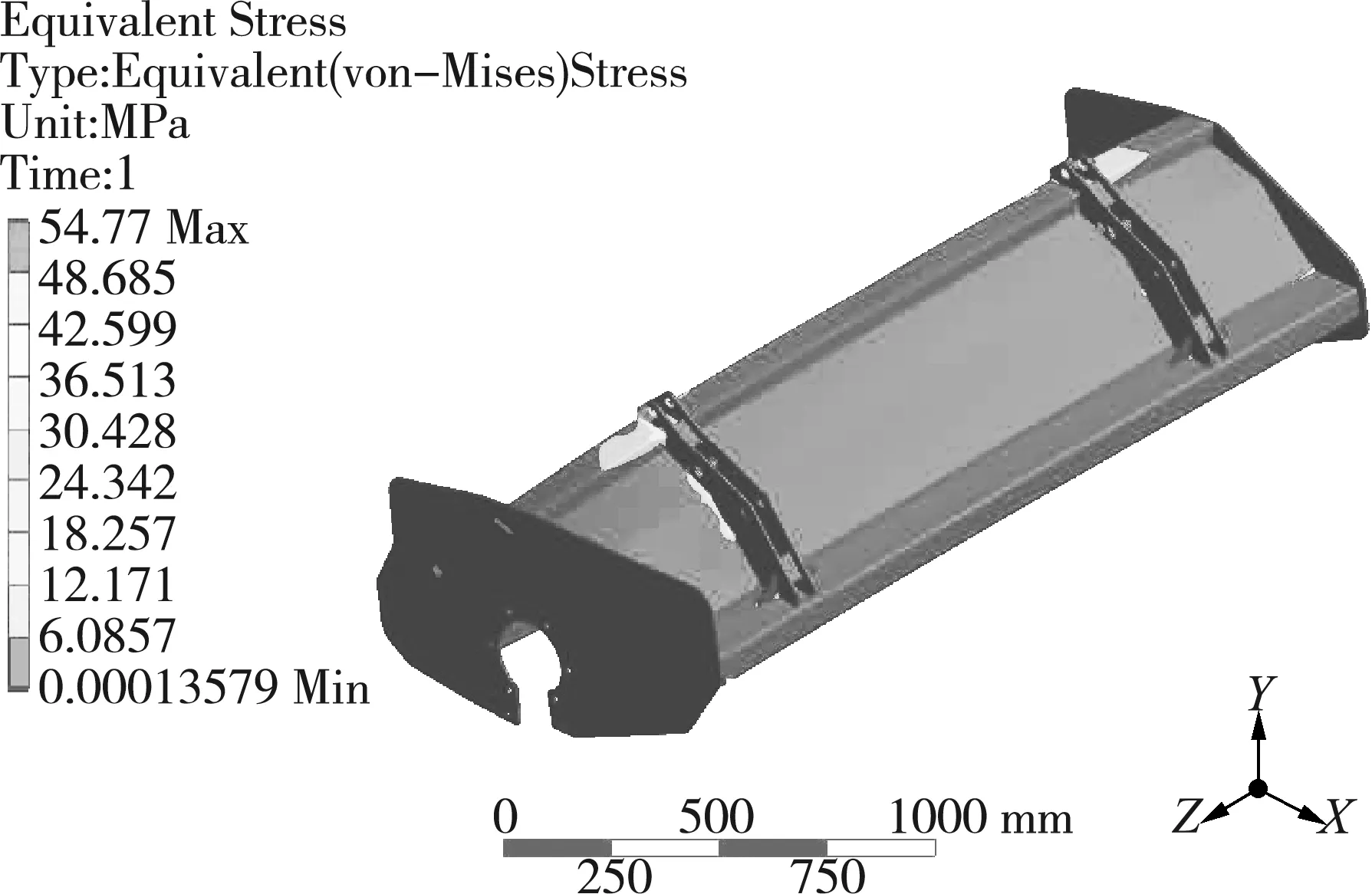

经过计算得到的刀架的应力云图如图10所示。从图10中可以得出刀架在加载后所受到的应力最大为54.77 MPa,出现在浮动连接板的根部位置,其余部位的应力都比较低。刀架材料Q345结构钢的最大屈服极限强度345 MPa,为保证刀架在正常作业时不会发生疲劳失效,设置安全系数,得到的许用应力如式(2)所示。

图10 应力云图Fig.10 Stress nephogram

(2)

式中:σs——Q345结构钢的屈服强度;

n——安全系数,取1.5[11]。

由此可以得出刀架在加载后所受到的最大应力54.77 MPa远小于刀架材料取安全系数后的屈服强度230 MPa,故此刀架结构的强度和刚度满足设计要求。

3 刀架有限元模态分析

3.1 模态分析理论

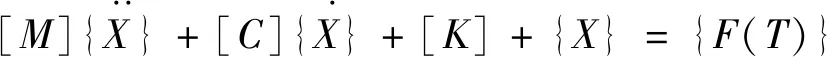

在设计刀架时,为避免共振问题需要确定刀架的固有频率和振型,而模态分析是结构振动特性的数值特征,是求解固有频率和振型的有效方法,因此在设计阶段通过模态分析可以规避共振问题[13-14]。当外界有与机械零部件固有频率相近的激励时,就会引起共振,其有限元模态分析的数学模型如下[15]。

(3)

式中:[M]——质量矩阵;

[C]——阻尼矩阵;

{X}——位移矩阵。

3.2 模态分析

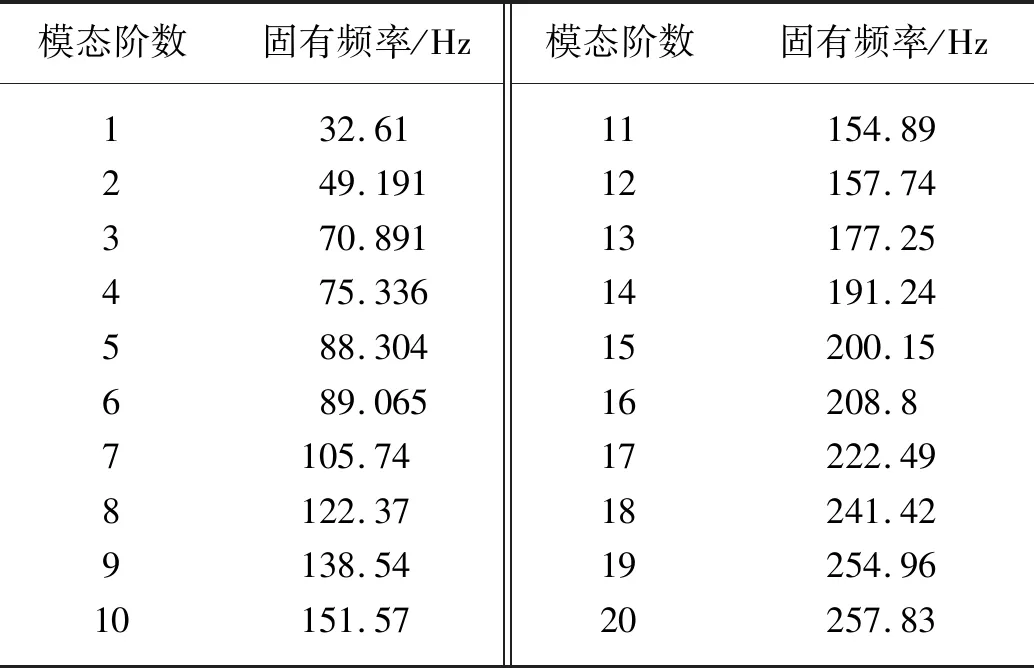

模态可以简单地分为有约束的普通模态和无约束的自由模态,普通模态至少有一个约束边界条件,而自由模态没有任何约束边界条件。秸秆切割揉碎方捆机的刀架通过悬挂装置与秸秆切割方捆机的机架连接,因此在模态分析时需要在连接处施加约束。因为刀架结构容易受到低阶振动的影响,结合刀架的结构特征,使用ANSYS Workbench分析计算刀架的前20阶的模态频率[16],如表2所示。分析表2可以得出,前20阶固有频率范围分布在32.64~257.83 Hz之间,刀架各阶固有频率随阶次增加而递增,符合模态分析无阻尼振动的随机性。

表2 刀架前20阶模态固有频率Tab.2 Natural frequencies of the first 20 modes of cutter frame

分析前6阶刀架的模态振型,如图11所示,可以得出刀架的模态振型主要是摆动、扭转和弯曲。

(a)1阶模态振型云图

刀架1阶模态振型主要为刀架左侧板沿X轴的左右摆动,最大位移为3.45 mm;刀架2阶模态振型主要为刀架后支撑梁沿Z轴上下摆动,最大位移为4.54 mm;刀架3阶模态振型主要为刀架右侧板沿Z轴上下扭转摆动,最大位移为8.95 mm;刀架4阶模态振型主要为刀架右侧板沿Z轴上下扭转摆动,最大位移为27.96 mm;刀架5阶模态振型主要为刀架左侧板沿Z轴左右摆动,最大位移为38.28 mm;刀架6阶模态振型主要为刀架右侧板沿Z轴左右摆动,最大位移为37.65 mm。刀架5阶模态振型变形量最大,其频率是88.304 Hz。刀架的固有频率和激励频率满足式(4)关系时,刀架不会发生共振[17]。

0.75ω0<ω<1.3ω0

(4)

式中:ω0——固有频率,Hz;

ω——激励频率,Hz。

秸秆切割揉碎方捆机是通过拖拉机牵引作业,其动力由拖拉机提供,而拖拉机轮胎、秸秆切割方捆机轮胎对高频有衰减作用[18-20],因此传递到刀架的低频随机振动为0~15 Hz之间,由表2得到的刀架前20阶固有频率在32.61~89.0 Hz之间,与拖拉机产生的激励频率不在同一区间内,故刀架在作业过程中不会发生共振,刀架的结构设计合理。

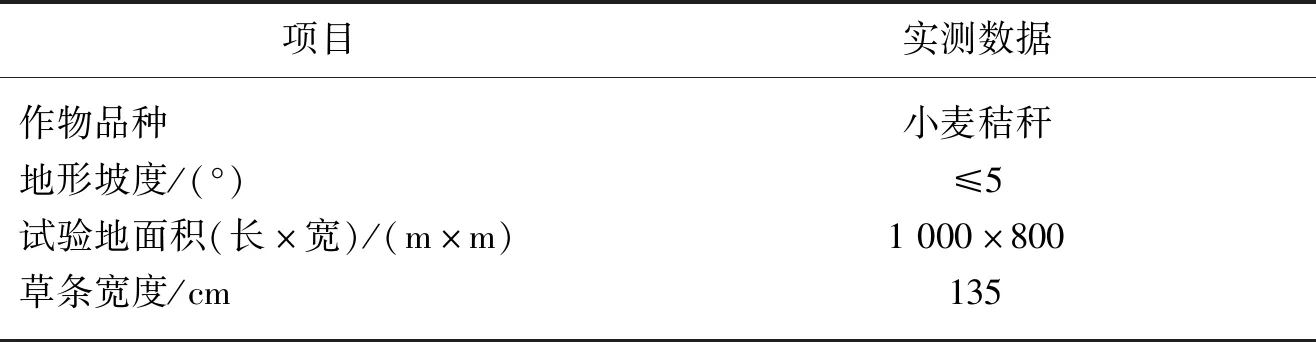

4 试验与分析

2019年6月12日在巴彦淖尔市五原县田间试验,田间作业如图12所示。试验根据《GB/T 25423—2010方草捆打捆机》的要求,以秸秆切割揉碎方捆机为试验对象,分别以纯工作小时生产率、成捆率、规则草捆率和抗摔率为试验指标,进行小麦秸秆打捆试验。试验所用仪器、仪表检验合格,并在检定有效期内。试验前对试验田进行了调查,如表3所示。

图12 田间作业图Fig.12 Field operation chart

表3 试验田调查表Tab.3 Table of experiment condition

4.1 纯工作小时生产率

样机工作稳定后,持续作业2 h,从划定的试验区内任选工作时段内的10个草捆称其质量,取其平均值,并统计作业时间内累积打捆和散捆数。纯工作小时生产率按式(5)计算。测得纯工作小时生产率为4.49 t/h,符合设计要求。

(5)

式中:ECX——纯工作小时生产率,t/h;

Wdp——草捆平均当量质量,kg/捆;

Id——纯工作时间内累积打捆数,捆;

Is——纯工作时间内累积散捆数,捆;

Tc——纯工作时间,h。

4.2 成捆率

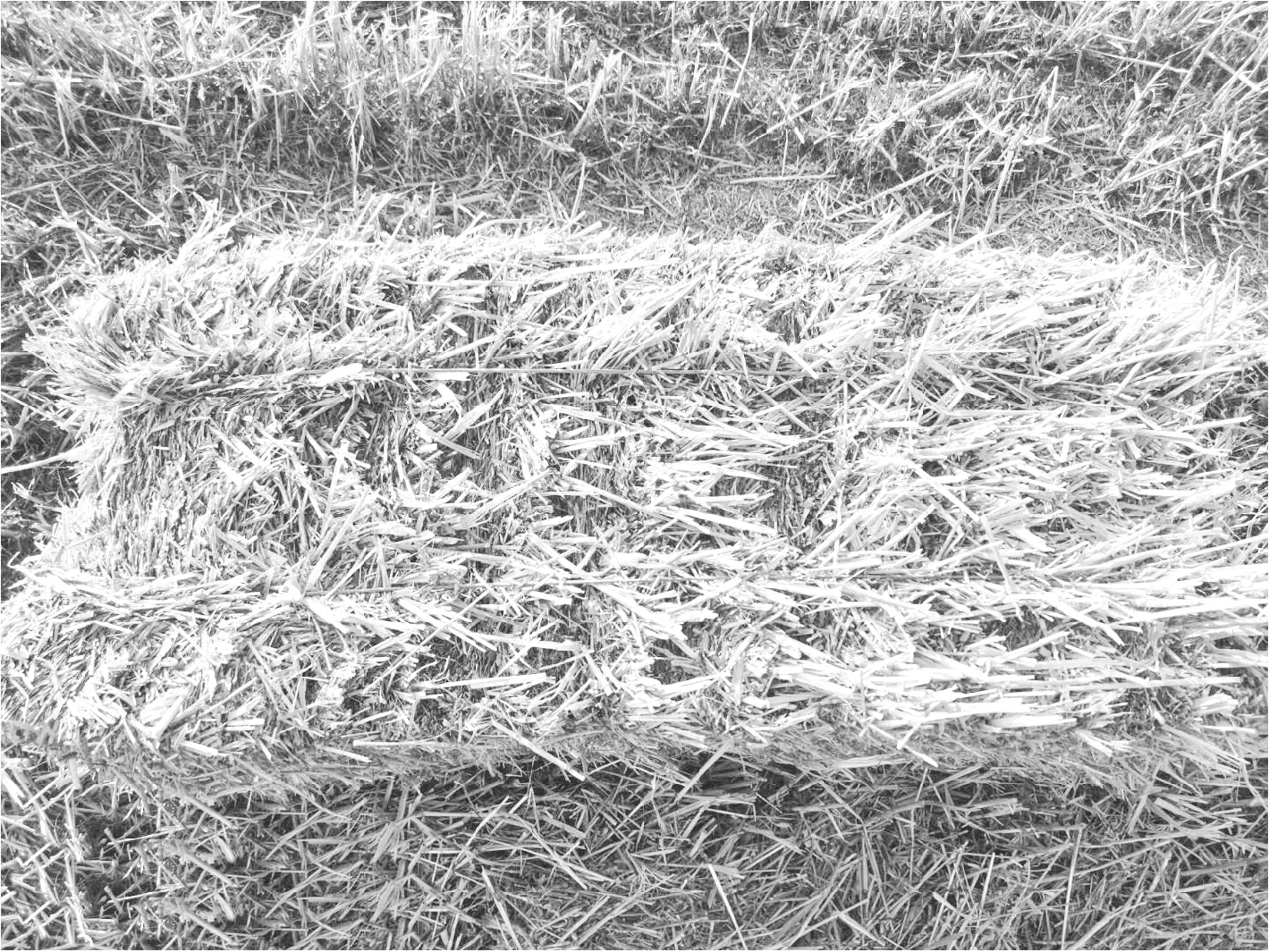

成捆率是秸秆切割揉碎方捆机性能的重要指标之一,为验证设计刀架设计的可靠性对样机的成捆率进行试验,在样机6个纯工作小时内,累积打小麦秸秆捆1 872捆,其中散捆28捆根据式(6)计算得出成捆率为98.5%,满足《GB/T 25423—2010方草捆打捆机》中规定的要求。田间作业草捆如图13所示。

图13 作业草捆Fig.13 Working bales

(6)

式中:SK——成捆率,%。

4.3 规则草捆率和抗摔率

在打出草捆的试验田内,随机选定区域计算规则草捆率和抗甩率,对选定的草捆进行编号,并测量草捆的4个边长,当其最大边长与最小边长之差不大于长边平均值的10%时,视为规则草捆,否则视为不规则草捆,按式(7)计算;并在选定的区域内的单向行程内将选定的草捆自5 m高度自由下落,每捆连续摔3次,记录摔散的草捆数,并按式(8)计算抗摔率,规则草捆率为97.01%,抗摔率为95.52%。

(7)

(8)

式中:Sg——规则草捆率,%;

Igc——被测草捆数,捆;

Igb——不规则草捆数,捆;

Skc——抗摔率,%;

Iks——累积摔散草捆数,捆;

Ikc——被测草捆数,捆。

试验结果满足设计要求,试验结果如表4所示。通过田间试验,秸秆切割揉碎方捆机纯工作小时生产率为4.49 t/h,成捆率为98.5%,规则草捆率为97.01%,抗摔率为95.52%,且田间作业过程中刀架工作稳定没有出现问题,与仿真结果相吻合,其综合性能达到设计要求,整机工作良好。

表4 规则草捆率和抗摔率Tab.4 Regular bale rate and fall resistance rate

5 结论

本文通过SolidWorks软件建立了秸秆切割方捆机的三维模型,以秸秆切割方捆机的刀架为研究对象,在ANSYS软件中对其进行了静力学和模态分析,并通过田间试验验证ANSYS分析结果,结论如下。

1)通过对刀架模型简化和网格划分、并对刀架加载后进行了有限元静力学分析,在静载荷下刀架的最大应力为54.77 MPa,最大位移量为0.259 3 mm,而刀架材料所用的Q345结构钢采用1.5的安全系数后的屈服强度极限为230 MPa,因此刀架在最大应力下正常作业,其结构设计满足强度和刚度要求。

2)通过模态分析可知,得到了刀架的前20阶模态频率,其范围为32.61~257.83 Hz,与拖拉机产生的激励频率0~15 Hz不在同一区间内,因此刀架在作业中不会产生共振问题;分析刀架的模态振型可以得出,刀架的左右两个侧板以及后支撑梁为整个刀架结构中的薄弱环节。由于整个刀架都是通过焊接而成,其振动变形相较其他部件较大,易产生较大的应力造成疲劳裂纹,因此在设计过程中需要对上述部件进行合理的优化。并通过田间试验验证了仿真结果的可靠性,仿真分析和田间试验为刀架的改进设计提供参考。