拖拉机室内台架试验技术现状与展望*

陶倩文,闫祥海,仝一锟,闫宇翔,徐立友

(河南科技大学车辆与交通工程学院,河南省汽车节能与新能源重点实验室,河南洛阳,471000)

0 引言

农业机械化是农业现代化的重要内容和标志之一,在《中国制造2025》实施纲要中,智能农机装备被列为重点发展的十大领域之一[1]。拖拉机作为主要农用机械,配合农机具可完成犁耕、旋耕、植保、打捆等多种形式的农业作业[2]。由于拖拉机作业情况复杂、设计技术领域广泛、试验验证困难,拖拉机工业的发展就尤其重视试验工作。拖拉机试验主要有计算机仿真试验、室内台架试验、室外实车试验3种方式,室内台架试验是拖拉机产品开发中从计算机仿真试验到室外实车试验的关键一环,是拖拉机产品研发过程中广泛采用的一种试验手段[3]。与计算机仿真试验相比,室内台架试验具有精度高的优点,计算机仿真试验往往只适用于研究初期;与室外实车试验相比,室内台架试验具有不受外界自然环境限制的优点,且拖拉机零部件的布置也不受整车总布置限制。拖拉机室内台架试验关键技术主要有动力总成控制技术、负载模拟技术、试验数据处理技术和试验结果评价技术。本文对国内外拖拉机室内台架试验技术进行分析总结,对今后拖拉机室内台架试验技术发展趋势进行展望,提出拖拉机室内台架试验技术的未来发展方向。

1 动力总成控制技术

根据能源类型的不同,拖拉机试验台架的动力设备分为电池—电机和发动机。动力总成控制技术主要是指对发动机、电机输出动力的控制。根据试验对象的结构特点,各动力总成之间的连接关系可以是串联、并联或混联[4]。动力总成控制技术的核心是动力控制系统,由软件和硬件两部分构成,主要包括发动机控制、电池—电机控制,而控制系统研发的重点集中在控制软件开发和控制策略研究上[5-11]。动力总成控制算法的目标是实现需求转矩在发动机和驱动电机之间的合理分配,以获得最优的经济性、动力性和排放水平等综合性能。动力总成控制算法优化是拖拉机的关键技术,智能优化算法能实现全局、并行高效优化,具有鲁棒性和通用性强等优点,广泛用于计算机科学、组合优化、工程优化设计等领域,应用于拖拉机动力总成控制的常用算法有GA、PSO、SA、蚁群算法(Ant Colony Algorithm,ACO)和人工神经网络(Artificial neural networks,ANN)。控制策略的研究多集中于动力总成参数匹配及能量分配上[12-15],近年来,已有不少学者对此展开研究,牛礼民等[16]提出了一种多能源动力总成的智能体控制方法,利用单智能体的智能行为和多智能体的协作能力解决了拖拉机对复杂路况的自适应问题;夏长高等提出了一种以超级电容作为辅助电源的新型纯电动拖拉机结构及能量管理研究方案,有效提升了电动拖拉机的加速性能、牵引力和一次充电作业时间;郑永霞等[17]针对装备CVT的混合动力汽车,提出了一种以混合动力系统效率最高为优化目标,以车速、加速踏板行程和电池SOC为状态变量,以电机转矩和CVT速比为控制变量的中度混合动力汽车能量优化策略。

1.1 发动机控制技术

拖拉机发动机已进入电子时代,发动机控制技术得到了迅猛发展,围绕点火控制系统、怠速控制系统、空燃比控制系统、电子节气门控制系统、燃油喷射控制系统、涡轮增压控制系统、爆震检测控制系统及汽油先进燃烧模式控制等方面的技术不断涌现。随着混合动力拖拉机和电动拖拉机的发展,对发动机和电动机功率匹配协调控制也逐步成为研究热点,杨学青[18]提出了一种采用缓冲器转交差的反馈方法来对发动机—电机集成系统进行反馈控制,提高了电机和发动机之间的动力耦合装置—缓冲器的可靠性。拖拉机作业越来越智能化、自动化、节能化;王晓光等基于Android技术,结合嵌入式控制系统,设计了一套拖拉机自动化作业发动机智能启停远程控制系统;Rossetti等[19]对装有连续液力机械传动的发动机的管理进行了研究,提出一种将发动机的最低油耗控制策略扩展到发动机—变速器组即整个动力系统的方法。

1.2 电机控制技术

电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置,随着拖拉机车辆的智能化[20-21],电机控制技术呈现出多元化增长,文献[22-23]以电机为执行元件的定位控制技术在农机自动导航转向系统中广泛应用。目前电动拖拉机使用的电机系统主要有异步电机驱动系统和永磁同步电机驱动系统两种,王雪迪等[24]以试验证明异步发电技术可以实现柴油机和电动机之间能量快速传递的功能;李宇翔等[25]通过电流滞环控制和模糊PI自适应控制实现对永磁同步电机控制系统电流和速度的控制。对于电机的控制,常用的是矢量控制和直接转矩控制,模糊控制和鲁棒控制是两种常见新型转矩控制技术,其中矢量控制因其良好的控制特性而应用广泛。

1.3 电池及能量管理技术

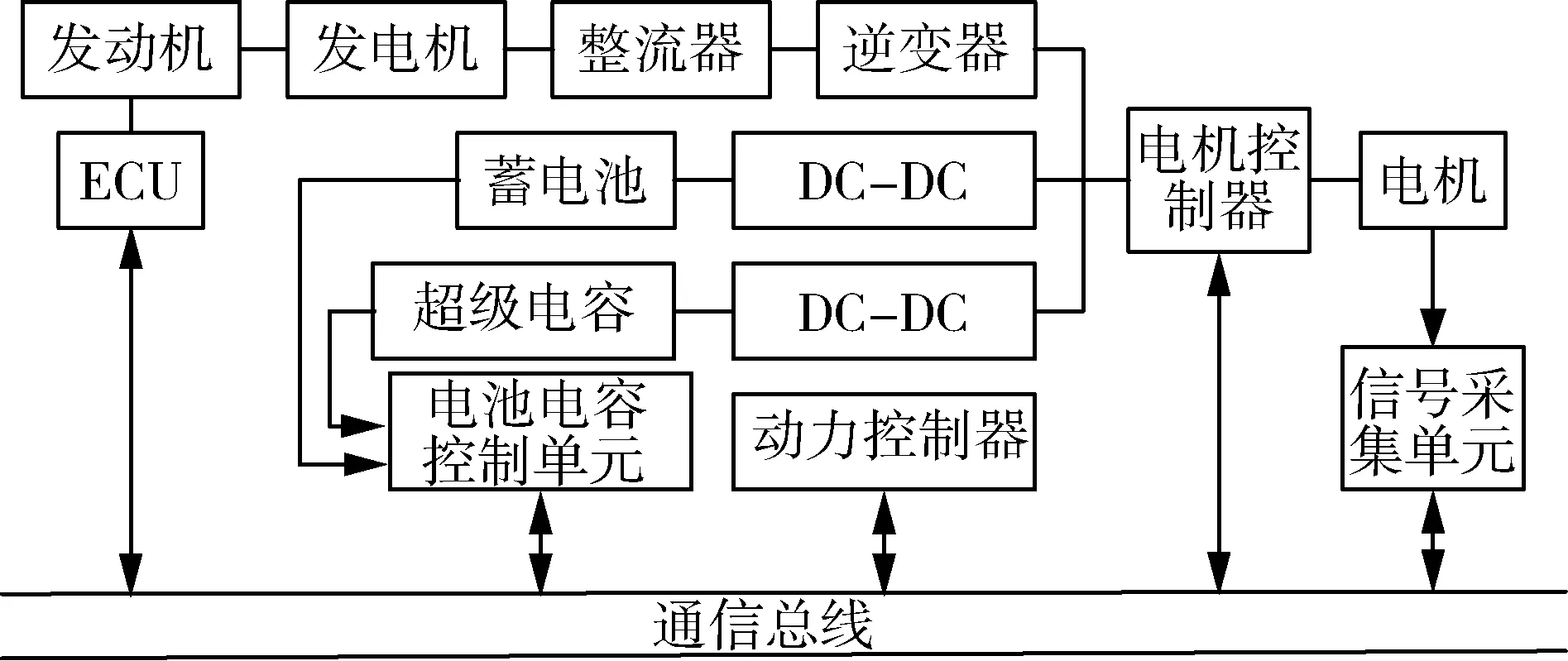

电池为电动拖拉机、混合动力拖拉机提供动力源,电池的热管理一直是制约其发展的技术瓶颈,主要制约因素是电池的质量和价格,目前正在研发的电动拖拉机用电池类型及其优缺点如表1所示,铅酸电池原材料便宜、技术成熟,改进后的铅酸电池是电池市场的有利竞争者,锂离子电池能量密度大和能量效率高的特性有效解决了纯电动拖拉机的续航问题和加速问题,因此电动拖拉机目前主要采用的是铅酸电池和锂离子电池。Raugei等[26]提出一种新的磷酸钴锂(LCP)配方的锂离子电池,这种电池的热稳定性得到提高,从而改善了锂离子电池的安全性能。电池的能量管理指通过对电池组充放电过程的控制使得电池充放电均衡,使放电满足不同工况对能量的需求,尽可能地提高电池的使用寿命。与汽车不同,拖拉机除了运输作业外,主要工况是田间作业,拖拉机的能量管理比汽车更加复杂,因此电动拖拉机对动力电池有特殊要求,要求动力电池具有较大充放电功率的能力和较高的效率;要求在快速充放电过程中和复杂多变工况条件下动力电池要具有相对稳定性。刘孟楠等[27]设计了基于超级电容并联动力电池组的电动拖拉机能量系统方案,在此基础从事了基于模式控制的电动拖拉机能管策略研究;李万敏等[28]提出一种基于超级电容和蓄电池组合电源的混合动力拖拉机动力控制系统,如图1所示,这种动力控制系统将3种动力源并联,能够有效减少拖拉机控制系统运行模式频繁切换导致蓄电池频繁瞬时峰值大电流充放电,可以实现混合动力的能量最优分配,进一步提高整机的动力性、燃油经济性及排放性能。

表1 电池类型及优缺点对比Tab.1 Battery types and comparison of advantages and disadvantages

图1 动力系统总体结构Fig.1 Overall structure of power system

2 负载模拟技术

根据拖拉机的工况不同,负载可分为静态负载、动态负载,在试验台上主要研究负载的实现方法与技术[29]。对拖拉机负载的模拟最开始是利用转鼓试验台[30],如图2所示,但是由于其安装精度不高且不能用于履带式拖拉机,后来逐步转用电动机作为测功机的方式来模拟负载,如图3所示。一般情况下,台架使用测功机来模拟拖拉机的路面行驶负载,使用可调惯量的飞轮组来模拟拖拉机的惯性负载[31],由于飞轮箱加工制造困难且飞轮组也不能实现拖拉机机械惯量的无极模拟,现如今,越来越多的台架试验系统采用测功机来同时进行道路阻力及惯性阻力的动态模拟。

图2 转鼓试验台Fig.2 Drum test bench

测功机用于模拟拖拉机负载时,通常有两种模式:稳态负载模拟模式和动态负载模拟模式[32]。稳态负载模拟模式是指测功机输出预定义的恒定扭矩负载,这种模式没有考虑拖拉机在加减速时的惯性负载,一般用于测试被试件在稳态工况下的输出特性,比如疲劳寿命试验[33],这种工况模式远远不能达到对其各项工作指标的测试要求。目前国内对负载模拟的研究就主要集中在测功机稳态负载模拟方面,国内交流电力测功机研究和制造的单位很少,以交流电力测功机为核心的动力与传动装置的技术研究和测试设备开发能力70%以上的市场都被德国、奥地利等大公司垄断[34]。动态负载模拟模式是指测功机实时模拟拖拉机在实际路面上行驶时随时间变化的负载,包括行驶负载及惯性负载,一般用于测试驱动电机或整车的动力性能、燃油经济性能及与之相关的控制策略,这种模式下,被试件的动态特性及稳态特性均能被测试。因此,拖拉机试验台架建设的关键技术是台架具备动态负载模拟能力,其本质是在台架上进行拖拉机性能测试时,台架能够实时动态地还原拖拉机在实际路面行驶时的载荷,只有台架模拟的载荷与实际路面上拖拉机的行驶载荷在一定精度范围内相近,台架试验才有意义[35]。负载模拟算法精度直接决定了台架试验的准确性和可信度,必须保证高精度的负载模拟以适应拖拉机不同的测试需求,在设计负载模拟算法时不仅要考虑控制传统点对点的通信控制系统,还要考虑控制网络传输时滞的影响。

目前,动态负载模拟技术的实现主要由以下几种方法。文献[36]基于前向模型跟踪的方法设计了测功机动态负载模拟算法,采用测功机闭环跟踪模型车速的方法实现了测功机动态负载模拟,如图4所示为动态负载模拟台架试验系统结构图,拖拉机动态模型根据扭矩仪测试的转矩转速信号、驾驶员制动信号及车辆的配置参数,实时计算拖拉机的负载,并通过测功机加载到传动轴,由此实现拖拉机动态负载模拟[37]。文献[38]提出了速度跟踪的动态负载模拟方法,该方法针对近似线性负载模拟系统具有较好的效果。文献[39-40]在对测功机应用反馈闭环和前馈控制的基础上,对被试驱动系统采用PI估计器对其运行状态进行估计。这种方法是一种非线性控制方法,能研究系统的非线性动力学特征并给予修正,通常应用于非线性因素严重或者需要较高负载模拟准确度的负载模拟系统中。

图4 动态负载模拟台架试验系统结构图Fig.4 Structure diagram of dynamic load simulation bench test system

3 试验数据处理技术

试验数据处理技术包括数据的采集、传输与分析。拖拉机试验台架的数据采集与处理由工业控制计算机实现,通过A/D数据采集卡和脉冲采集卡将试验现场的工作参数采集到计算机中,同时,通过D/A数模转换卡将计算机的控制信息送到拖拉机试验台架的工作现场,控制相应的执行部件完成预定的动作[41]。

数据采集(DATA Acquisition)就是要将获取的信息通过传感器转换信号,经过调理、采样、量化、编码和传输等步骤,最后送往计算机的控制系统中进行处理、分析,并最终显示结果。拖拉机试验台架测控数据来源于数据采集模块,数据采集模块包括试验参数相关信息的采集、安全监视信号的采集和计算机双向数据传输,数据采集模块对拖拉机试验台测控精度研究起决定性作用。拖拉机试验台数据的采集主要包括土壤、整机、环境3个方面[42]。在农田土壤数据采集时,由于农田环境复杂往往需要采用多传感器的形式对土壤的水分、湿度及养分进行采集;对拖拉机整机而言需要采用转速转矩仪、压力传感器、流量传感器、温度传感器、电流电压传感器对整机的转速转矩、压力、流量、温度、电流电压信号进行采集;受各种植物的影响,拖拉机作业环境比较复杂,现多采用激光雷达(Light detection and ranging,LiDAR)作为环境感知传感器[43]。如图5所示为点云采集系统通信与供电通路图,基于激光雷达的农田环境点云采集系统采用功能模块化设计,可获取多角度、多层次的环境点云信息。通过车体位姿采集模块获取了车体准确的绝对位置与相对姿态信息;通过数据融合模块接收并融合环境点云数据与车体位姿数据,进而获取了位姿补偿后的点云数据;设计了稳定的安装结构和可靠的供电与数据通路,确保农田环境数据与车体位姿信息的有效获取。

图5 点云采集系统通信与供电通路图Fig.5 Point cloud acquisition system communication and power supply path diagram

接着将从土壤、整机、环境采集到的数据再传输给拖拉机试验台架的处理器,目前测试平台所采用的数据传输方案大致可分为有线传输和无线传输两种,有线传输的方案由于导线容易磨损和布线难等问题并不适用于疲劳性测试项目,而现有的无线技术已经完全能够满足大部分系统的传输速度需要。

最后拖拉机试验台架的处理器对试验数据进行处理分析,通常处理步骤为降噪、滤波、拟合、特征提取。在分析试验数据特征的基础上,对试验数据进行降噪处理,采用合适的信号降噪处理方法可以提高测试的可靠性、减少试验次数和降低测试成本,保证试验数据能更真实地反映拖拉机试验台架的动态响应,目前试验数据的常规降噪方法主要是基于傅里叶变换的降噪法、小波变换降噪法和奇异值分解法[44],如表2所示为所述降噪方法的优缺点分析。文献[45]提出一种采用小波降噪与短时傅里叶变换相结合对主轴振动特征信息进行准确提取的方法,该方法可以对主轴运行过程中产生的非平稳信号进行降噪处理。近年来,神经网络技术由于具有自适应性、自组织性、学习能力等优势,而被应用于试验数据的处理中,通过设计并训练神经网络模型,使得信号降噪数据处理的精度得到提高。在拖拉机试验台架数据采集的过程中得到的数据往往不仅存在噪声,还有一些随机的不规则的干扰信号,这些干扰信号分成内部和外部干扰两种,外部干扰主要来源于各种电器设备,比如用电设备的启停、脉冲电流、可控硅整流、大电流输电线周围产生的交变磁场;内部的干扰主要是装置本身引起的各种干扰。为了剔除和减少这些不规则干扰信号,需要对其进行滤波,常规的滤波方法有卡尔曼滤波、均值滤波、中值滤波和高斯滤波。在试验数据经过降噪和滤波处理之后,利用Matlab对试验数据进行拟合处理,拟合方法有最小二乘法、多项式的插值拟合、Bezier曲线的插值拟合、B样条曲线拟合,最小二乘法是最普通的拟合方法,但拟合的曲线容易失去拐点信息,一些重要数据甚至会出现严重的失真,使用三次的B样条或者Bezier曲线进行逐段拟合,通过反算控制点,进行拟合曲线的优化是解决拖拉机试验台数据处理的一种较好的方法,并且易于计算机实现[46]。之后对试验数据特征进行提取,提取方法有时频域三种方法,特征提取时域方法为脉宽特性和波形比较法,时频域结合的方法为小波变换模最大值和欧氏距离结合法,处理后的数据上传至PC端进行显示并存储。

表2 常用降噪方法及其优缺点Tab.2 Common noise reduction methods and their advantages and disadvantages

4 试验结果评价技术

不同的试验台架其试验结果评价指标也不尽相同。与道路车辆不同,拖拉机的动力性以犁耕工况下的牵引力、牵引效率及运输工况下的爬坡度、最大载质量作为该驱动系统的动力性能评价指标,混合动力拖拉机的经济性以犁耕工况下匀速行驶的燃油消耗率、小时平均电能消耗量和等效能耗作为其经济性能评价指标。

农业拖拉机的机动性从动力输出轴性能、牵引性能、液压提升性能三方面评价,环保性从燃油消耗量、废气排放量、小时平均电能消耗量三方面评价,安全性从翻车保护装置(ROPS)性能、制动性能、视野范围三方面评价,舒适性从噪声和振动舒适性能方面评价。文献[47]基于拖拉机动力输出轴(Power Take-off,简称“PTO”)试验台,设计了改变拖拉机配置和试验输入因素的比对试验,分析了现行标准和企业需求,确定了试验台测控系统的参数指标,完成了试验台的整体设计;文献[48]为开展节能环保拖拉机特别是混合动力拖拉机提供了动力耦合装置设计方案,该装置能够满足拖拉机工作状态下的工作特性要求;文献[49]根据代表农用拖拉机安全问题的机械危害、防护装置(ROPS)、人体工程学和用户行为等方面进行系统的文献综述,描述了拖拉机在工程领域的安全状况,为进一步研究概述的新兴主题奠定基础;文献[50]梳理了拖拉机座椅舒适性评价方法和不同减振结构的座椅悬架研究现状,提出应构建更精准的基于人体生理特征的评价体系,结合当前的新材料与新技术,不断提升拖拉机座椅的性价比和舒适性。拖拉机试验台架试验结果评价指标错综繁多,如果使用传统的单维评价,就难以实现试验结果的客观、准确评价,现多利用层次分析法(AHP)、模糊综合评价法和人工神经网络分析法进行评价。如表3所示为试验结果评价方法的特点及不足之处,综合考虑评价方法的特点和不足,通常将模糊综合评价法与层次分析法相结合应用于试验结果评价中,充分发挥各自的优势,可以使试验结果的评价更加科学合理。

表3 试验结果评价方法Tab.3 Evaluation method of test results

5 展望

从动力总成、负载模拟、数据处理、结果评价4个方面结合国内外最新进展对拖拉机室内台架试验关键技术进行深入的总结和分析,拖拉机室内台架试验关键技术的发展对拖拉机试验台的性能指标起着导向性作用。今后拖拉机室内台架试验技术的发展方向为以下几个方面。

1)目前,动力总成控制技术的研究工作多侧重于第一大类简单“附件式”混合动力系统的发动机启停控制、能量分配控制、制动能量回收、混合驱动模式切换过程动态控制等方面。动力总成控制技术的发展趋势为探索不同优化控制算法的互相协同与融合,实现复合控制,以获取最优的综合控制性能。动力总成控制系统研发的关键在于控制软件的开发和控制策略的优化,国内研发者开发的软件系统通常是针对局部工艺流程开发的,算法研究则大多数是在Matlab,Python等编译环境下进行的,仿真的精度有待提高,从研究到工业应用的研发周期也长。因此,未来应自主开发兼容多种编译环境的运行优化控制集成系统的农机控制软件平台。

2)要在台架上研究拖拉机动力系统的动态特性,关键是需要测功机能模拟整车在动态工况下的负载,而动态工况负载模拟算法是实现负载模拟的关键,国内对负载的模拟主要集中在稳态负载模拟方面,这已不能满足拖拉机试验的需求。今后应不断优化动态工况负载模拟算法,提高负载模拟算法精度,实现动态负载模拟算法在测功机上的应用。

3)试验数据的处理首先要解决的问题就是试验数据的采集,传感器的性能直接影响试验数据采集显示系统的整体性能,由于农田环境的复杂性,在今后的发展中应采用多传感器或者激光雷达的形式对数据进行采集[51]。针对试验数据的降噪方法,未来应采用主成分分析提取有用信号的方法,结合设计训练神经网络模型,提高数据降噪精度。设计试验台测控系统必须解决好过程控制数据滤波问题,未来结合WinCC平台,优化数据滤波算法,既在前端自动化设备上采取硬件滤波措施,也采取软件数据滤波措施。为获得比较合理的试验数据拟合结果,今后应考虑试验数据的权重系数,用粒子群算法改进目标函数,结合BP神经网络算法,提高非线性试验数据的拟合能力。基于MATLAB试验数据分析方法,开发试验数据处理软件,才能提高拖拉机试验台试验效率和质量。

4)拖拉机试验台试验结果评价涉及的因素较多,边界模糊,较复杂,且存在多层次的关系,应使用层次分析法和模糊综合评价法对试验台试验结果进行评价。由于单一评价法存在自身缺陷且受评价主体主观影响大,未来的试验结果评价趋势是采用组合评价法,对试验结果进行定性与定量的分析,对评价结果进行检验,形成评价结果检验系统理论,使评价过程更加客观、有说服力,使试验结果更加准确合理。

6 结论

本文主要从动力总成控制技术、负载模拟技术、试验数据处理技术和试验结果评价技术4个方面对拖拉机室内台架试验技术的现状进行分析与展望,指出动力总成控制算法优化、动态工况负载模拟算法优化、试验数据处理方法的前沿性、试验结果评价的客观性是我国拖拉机室内台架试验技术发展方向,拖拉机室内台架试验的研究是对我国测试领域的补充,对拖拉机的理论研究和技术成果的推广具有重要意义。