超级奥氏体不锈钢00Cr20Ni25Mo6N0.15的时效析出相研究

张小可,纪仁峰,周灿栋

(1.上海大学材料研究所,上海 200072; 2.宝钢特钢长材有限公司,上海 200940;3.宝武特种冶金有限公司,上海 200940)

易开采资源的逐渐减少,迫使能源化工行业不得不转向腐蚀性高、含H2S-CO2-Cl高的地层结构和海洋中去探索,为满足这种苛刻环境下能源化工行业生产的需要,必须寻求一种具有较高的强度和耐腐蚀性能又不昂贵的材料,由于超级奥氏体合金具有这种优点,成为目前和未来合金管发展的重要方向[1]。

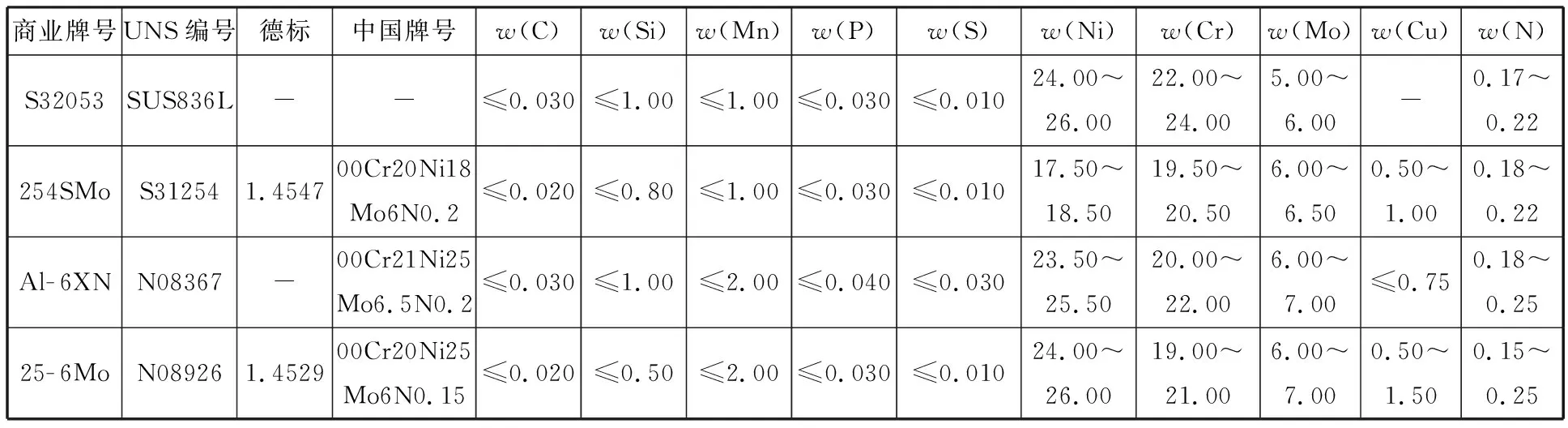

超级奥氏体不锈钢的概念是在20世纪80年代开始提出的,与超级双相不锈钢和超级铁素体不锈钢的概念是并行产生的[2]。20世纪30年代,法国H·S公司开发了含钼4.5%的904L不锈钢,即Uranus B6合金,在此基础上,将钼的含量提升至6%,并加入氮元素;同时参考20Mo6(00Cr24Ni35Mo6CuN)耐蚀合金,将镍含量降低至25%,研制出Cronifer 1925hMo,即N08926[3]。国外在这类产品的开发和产业化进程中已经具有相当丰富的经验和相应的产品,而中国在超级奥氏体合金开发方面起步较晚,其代表合金牌号主要是SUS836L(S32053)、254SMo(S31254)、Al-6XN(N08367)、25-6Mo(N08926)等。表1列出了几种主要含钼6%的超级奥氏体不锈钢化学成分及不同国家和地区的牌号。

表1 超级奥氏体不锈钢的化学成分和牌号Table 1 Chemical compositions and grades of super austenitic stainless steel %

00Cr20Ni25Mo6N0.15(X1NiCrMoCuN25-20-7)不锈钢是一种极低碳的高钼含氮超级奥氏体不锈钢,该钢合金含量高,且含有6%以上的Mo及Cu、N元素,耐点蚀当量值(PRE)高达43,具有优异的耐蚀性,钢中的氮使其具有较常规奥氏体不锈钢更高的强度水平,其屈服强度为常规奥氏体不锈钢的1.5倍[4]。因此在要求耐点蚀和缝隙腐蚀,且有较高强度使用条件的石油化工等领域,该钢是一种理想的选择。

由于该钢含有较高的合金元素,尤其是含有高达6%以上的Mo,使得该钢高温强度大大提高,塑性急剧下降。因此,该钢的可热加工变形区变得非常狭窄;同时,该钢的导热系数较小,膨胀系数较大,热加工极易开裂,该钢是所有奥氏体不锈钢中最难加工的材料之一。目前,国内钢厂几乎还没有该钢批量性的生产实践与经验。

奥氏体不锈钢中σ相的沉淀区间一般为600~1 000 ℃[5],钢的合金化程度越高,最严重的沉淀温度越向高温方向移动[6]。超级奥氏体不锈钢在使用和加工过程中,在高温段停留时间过长,将会产生析出相析出,这些析出相为有害相,将会对材料的使用性能造成不利的影响[7-8]。国内外文献对00Cr20Ni25Mo6N0.15,即25-6Mo(N08926)超级奥氏体不锈钢耐腐蚀性能方面的研究较多,但针对该钢种的时效析出相研究相对较少。因此,本文在材料析出相敏感温度650 ℃和980 ℃条件下,通过不同时间的时效,对超级奥氏体不锈钢00Cr20Ni25Mo6N0.15的析出相变化规律进行研究,对材料的应用和生产提供一定的技术参考。

1 试验材料与方法

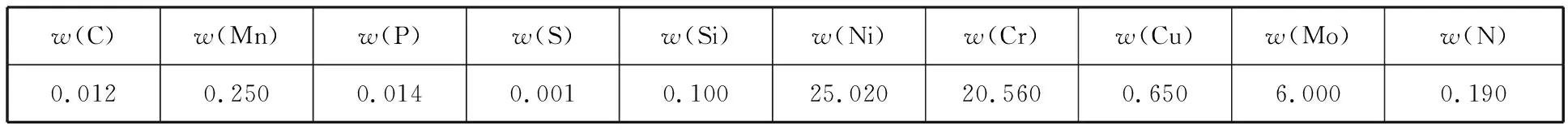

试验材料为00Cr20Ni25Mo6N0.15超级奥氏体不锈钢,经40 t电炉+AOD+LF冶炼,模铸2.3 t钢锭,钢锭锭形尺寸为:大头边长510 mm,小头边长430 mm,锭身总高1 370 mm(含尾部),钢锭冷却精整后,经4 000 t快锻为φ241 mm圆钢。其化学成分见表2所示。

表2 00Cr20Ni25Mo6N0.15钢的化学成分 Table 2 Chemical compositions of 00Cr20Ni25Mo6N0.15 steel %

试样先加工成拉伸、冲击毛坯样,毛坯样先经固溶处理,固溶工艺为1 150 ℃×1 h,水冷,然后将固溶处理的试样在650 ℃、980 ℃下分别时效1、3、5、10 h,然后水冷。试样的热处理工艺制度如图1所示。

图1 试样热处理工艺Fig.1 Heat treatment process of steels

毛坯样加工为标准试样,拉伸试样直径为5 mm,两端M12标准螺纹,冲击试样为标准夏比V型缺口试样,尺寸为10 mm×10 mm×55 mm,按照GB/T 228和GB/T 229标准进行室温拉伸及室温冲击(Rm、Rp0.2、A、Z、Akv2)检验。试样的加热均在箱式炉中进行,拉伸试验在50 t万能试验机进行,冲击试验在JB-W300型摆锤式冲击试验机进行。拉伸后的试样进行断口宏观及微观形貌分析,然后采用线切割方法,将变形试样沿轴向中心剖开,用金相显微镜观察合金的金相组织,并用扫描电镜分析析出相化学成分。

2 试验结果

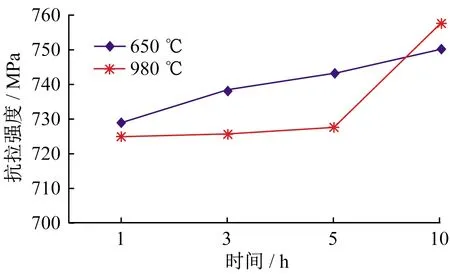

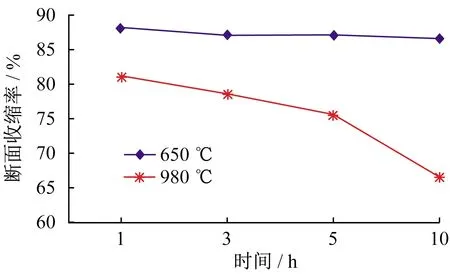

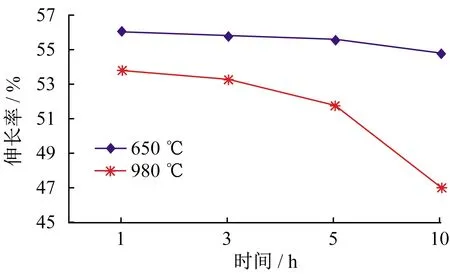

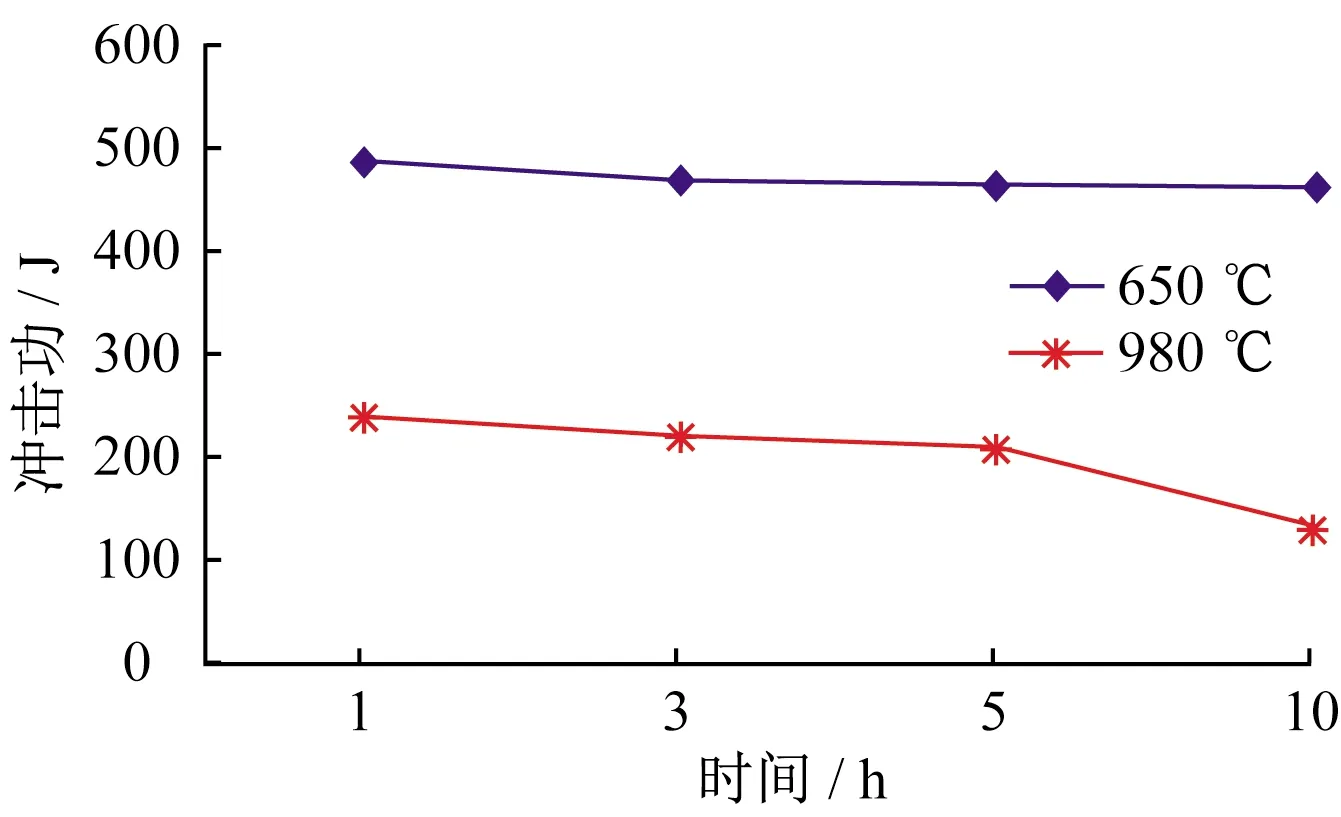

经固溶时效后的试样室温拉伸及室温冲击结果如图2~6所示。可以看出,随着时效时间的延长,在650 ℃及980 ℃时效的抗拉强度及屈服强度都不断增加,冲击韧性、断面收缩率及断后伸长率随之下降。

图2 试样抗拉强度变化趋势Fig.2 Trend of tensile strength of steels

图3 试样屈服强度变化趋势Fig.3 Trend of yield strength of steels

图4 试样断面收缩率变化趋势Fig.4 Trend of reduction of area of steels

图5 试样断后伸长率变化趋势Fig.5 Trend of elongation after fracture of steels

图6 冲击韧性变化趋势Fig.6 Trend of impact toughness of specimens of steels

在时效温度650 ℃时,随着时效时间的延长,拉伸性能及冲击性能数据波动更加平稳;在时效时间10 h,时效温度980 ℃时,抗拉强度及屈服强度显著上升,冲击韧性、断面收缩率及断后伸长率随之显著下降。

3 断面形貌及组织分析

3.1 650 ℃时效分析

3.1.1 显微组织分析

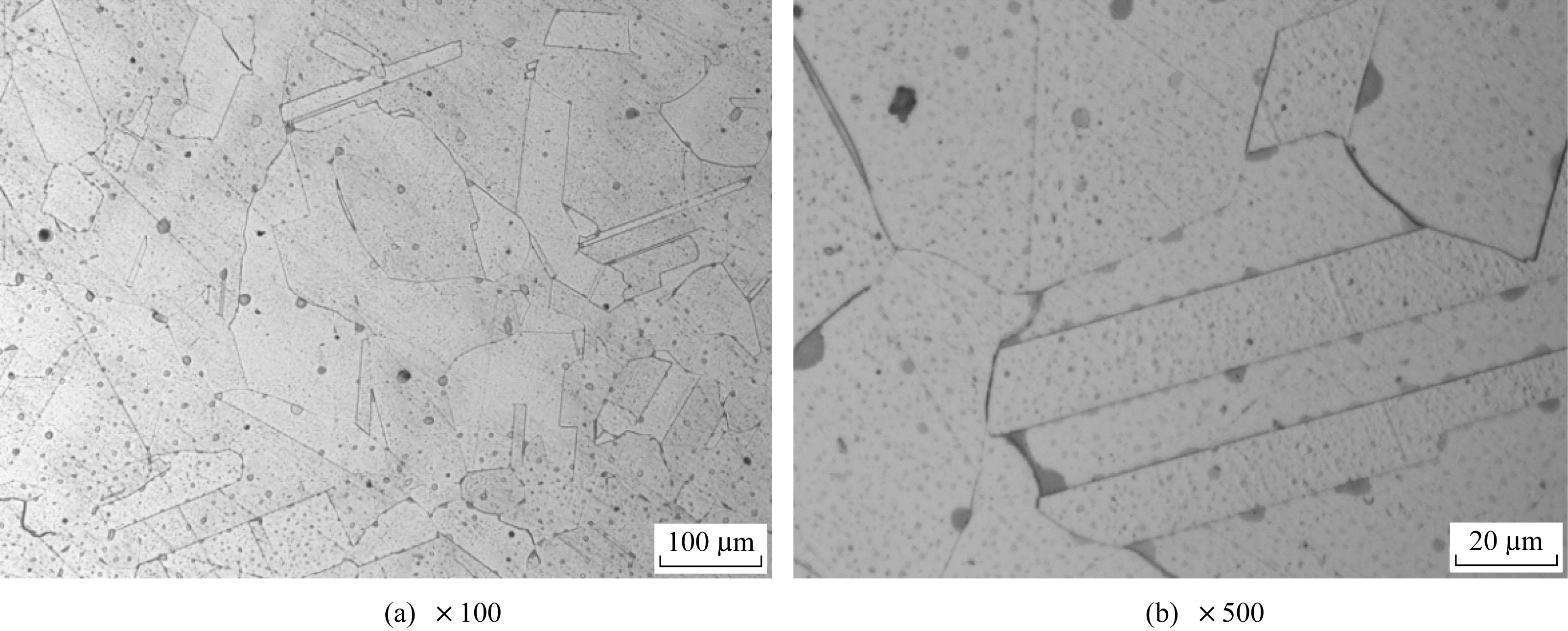

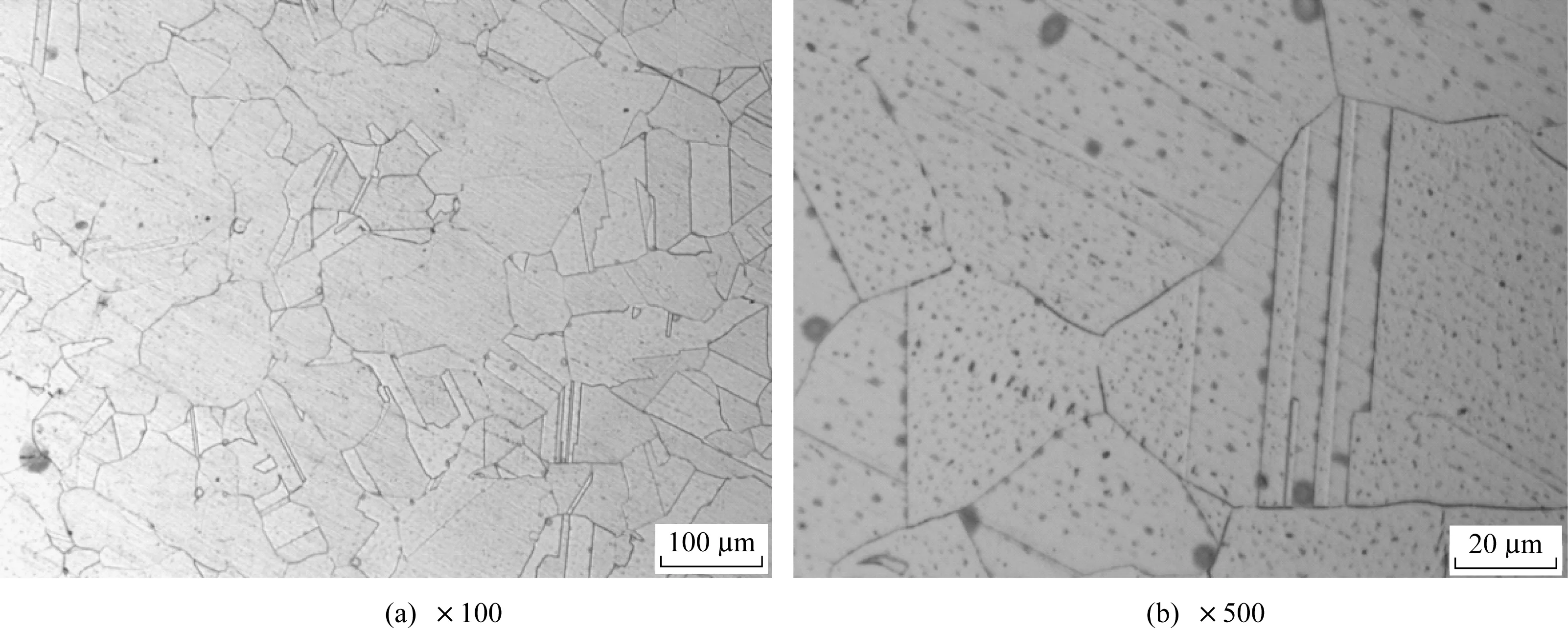

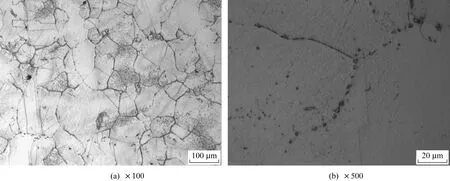

将拉断的试样纵向切开进行显微组织分析,腐蚀后的组织为奥氏体。图7~10是超级奥氏体不锈钢00Cr20Ni25Mo6N0.15试样分别经650 ℃×1 h、3 h、5 h、10 h水冷后,在显微镜下观察到的显微组织。

从图7~10中可以看出,试样经固溶时效处理后,晶粒内有孪晶出现,随着时效时间的延长,晶界处有少量析出相出现。基体中析出相的形成是由于晶界和孪晶界是固态晶体的一种结构缺陷,界面能较高且不断变化,溶质原子处于晶内的能量比晶界处的能量高,使得溶质原子快速向晶界和孪晶界处扩散,产生较大的成分起伏和温度起伏,从而促使析出相优先在此处形核和长大[9]。

图7 650 ℃×1 h时效后试样的显微组织Fig.7 Microstructure of steels aged at 650 ℃×1 h

图8 650 ℃×3 h时效后试样的显微组织Fig.8 Microstructure of steels aged at 650 ℃×3 h

图9 650℃×5h时效后试样的显微组织Fig.9 Microstructure of steels aged at 650 ℃×5 h

图10 650 ℃×10 h时效后试样的显微组织Fig.10 Microstructure of steels aged at 650 ℃×10 h

3.1.2 断口宏观分析

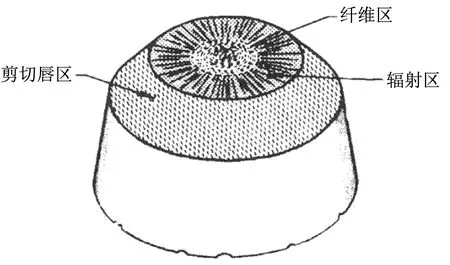

为进一步分析材料拉伸性能的变化行为,采用扫描电镜对时效后拉伸试样的断口进行了分析。图11为典型塑性材料的拉伸断口示意图,从图11可以看出,光滑试样在静载荷下的拉伸应力断口呈现三个区域,分别为纤维区、辐射区及剪切唇区,这称为断口的三要素。

图11 塑性材料的拉伸断口示意图Fig.11 Tensile fracture diagram of plastic materials

从文献[10-11]可以得知,裂纹起源于纤维区,经过快速扩展而形成辐射区,当裂纹扩展到表面时,形成了属于韧性断裂的剪切唇,最后形成杯锥状断口。

图12为00Cr20Ni25Mo6N0.15超级奥氏体不锈钢经650 ℃时效后拉伸断口宏观形貌。从图12可以看出,拉伸试样缩肩明显,宏观断口呈现杯锥状,断口表面粗糙,颜色灰色,熟丝状光泽,断口表面呈纤维状,且纤维区占较大比例,表明材料在断裂前发生比较大的塑性变形。4个试样的宏观断口形貌差异不大,说明试样经650 ℃长时间时效后塑性没有发生明显变化。

图12 650 ℃时效后拉伸断口宏观形貌Fig.12 Macromorphology of tensile fracture aged at 650 ℃

3.1.3 断口微观分析

图13为00Cr20Ni25Mo6N0.15超级奥氏体不锈钢经650 ℃时效后拉伸断口微观形貌。从图13可以看出,断口表面发现有许多大小不一的等轴韧窝存在,说明试样在拉伸过程的断裂为比较典型的韧性断裂。断口韧窝孔径较大且比较深,材料存在比较好的韧性。4个试样微观形貌并没有明显差异,表明00Cr20Ni25Mo6N0.15经650 ℃不同时间保温时效后,韧性没有明显变化。

图13 650 ℃时效后拉伸断口微观形貌Fig.13 Microstructure of tensile fracture aged at 650 ℃

3.2 980 ℃时效分析

3.2.1 显微组织分析

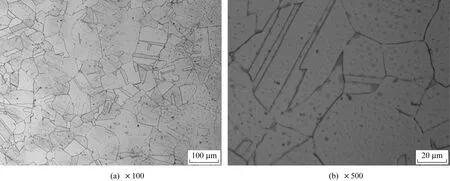

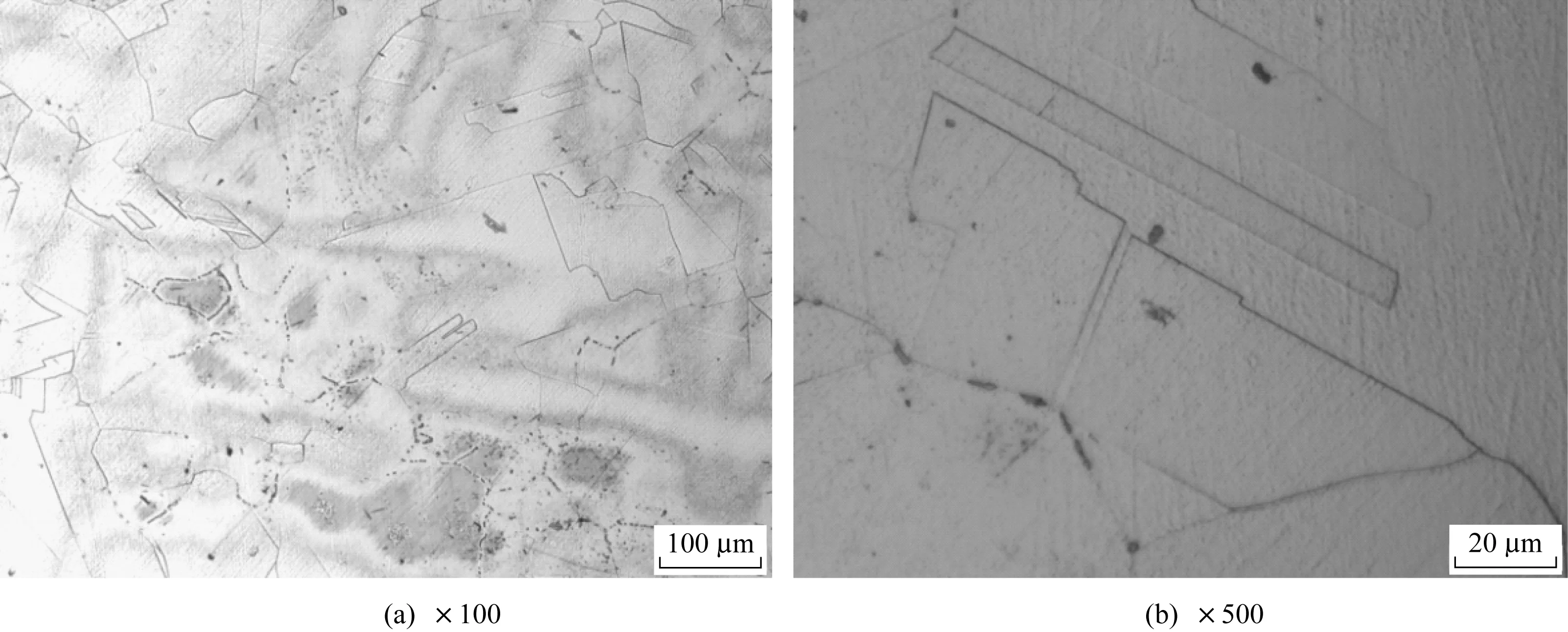

图14~17是00Cr20Ni25Mo6N0.15超级奥氏体不锈钢试样分别经980 ℃×1 h、3 h、5 h、10 h水冷后,在显微镜下观察到的显微组织。

图14 980 ℃×1 h时效后试样的显微组织Fig.14 Microstructure of steels aged at 980 ℃×1 h

图15 980 ℃×3 h时效后试样的显微组织Fig.15 Microstructure of steels aged at 980 ℃×3 h

图16 980 ℃×5 h时效后试样的显微组织Fig.16 Microstructure of steels aged at 980 ℃×5 h

图17 980 ℃×10 h时效后试样的显微组织Fig.17 Microstructure of steels aged at 980 ℃×10 h

从图14~17可以看出,试样经固溶时效处理后,晶粒内有孪晶出现,晶界上有析出相出现,随着时效时间的延长,晶界呈现明显的粗化现象,同时析出相不断增多,并逐渐呈链状分布。这是因为随着时效时间的增加,合金元素有充分的时间向晶界和孪晶界处扩散并在此处富集,从而形成析出相[9]。这种析出物的显著增加,使材料的强度显著上升,塑性急剧下降,这会对材料的力学性能产生不利的影响。

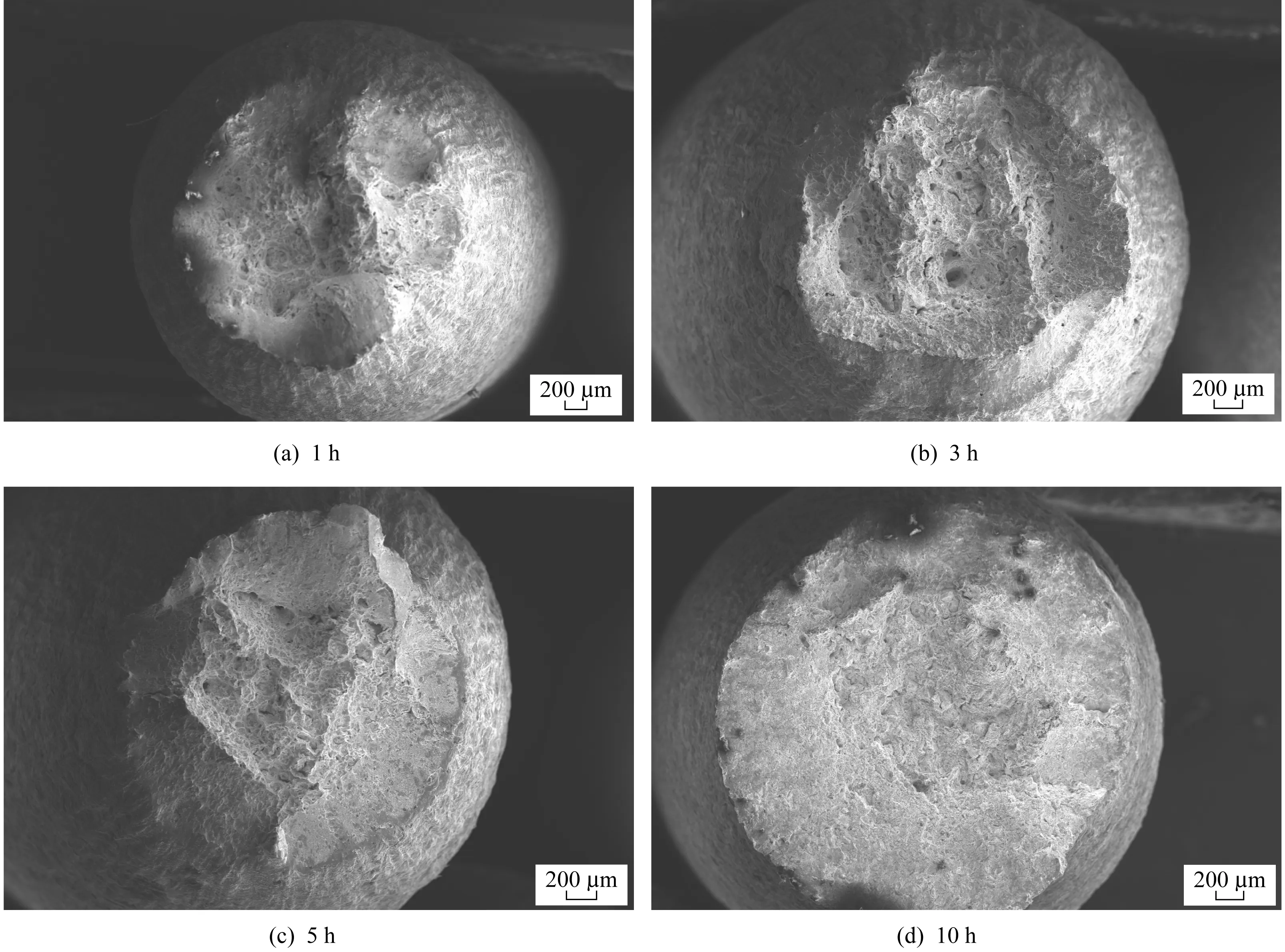

3.2.2 断口宏观分析

图18为00Cr20Ni25Mo6N0.15超级奥氏体不锈钢经980 ℃时效后拉伸断口宏观形貌。从图18可以看出,相对于650 ℃时效后拉伸断口宏观形貌,拉伸试样缩肩开始变得不明显,宏观断口逐渐变得越来越平整,起裂点相对较少。尤其是当试样980 ℃时效10 h后,断口突然变得更加平整,见图18(d)所示,说明材料980 ℃经过10 h的长时间时效后,塑性急剧下降。

图18 980 ℃时效后拉伸断口宏观形貌Fig.18 Macromorphology of tensile fracture aged at 980 ℃

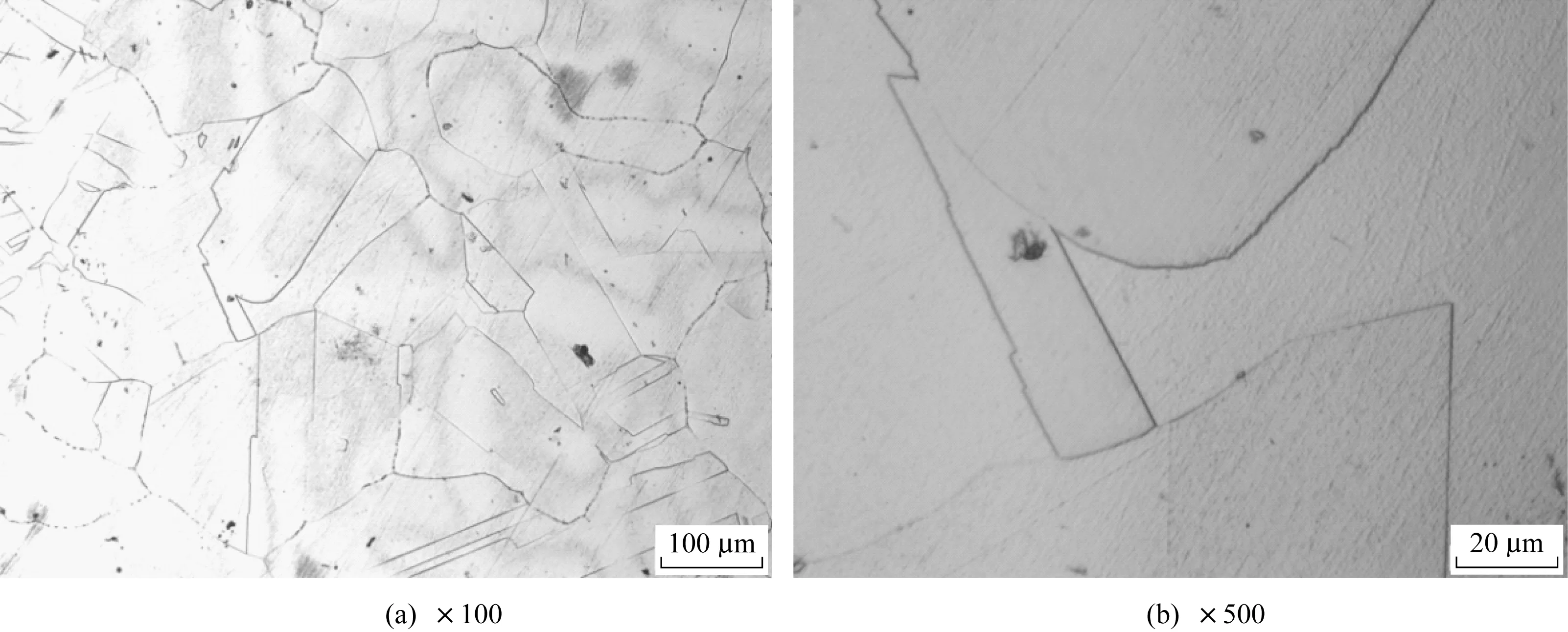

3.2.3 断口微观分析

图19为00Cr20Ni25Mo6N0.15超级奥氏体不锈钢经980 ℃时效后拉伸断口微观形貌。从图19可以看出,随着时效时间的延长,韧窝逐渐变小、变浅,当时效10 h后,韧窝呈现蜂窝状,且出现了断口二次裂纹,说明材料的韧性出现明显下降。

图19 980 ℃时效后拉伸断口微观形貌Fig.19 Microstructure of tensile fracture aged at 980 ℃

同650 ℃时效的断口形貌相比,韧窝的深度变浅、尺寸变小,说明随着时效温度的提升,在980 ℃时效后材料的韧性也在下降。这是因为随着时效温度的升高、时间的延长,在晶界上析出物增多,脆化了材料的晶界,对材料的韧性造成了不利的影响[12]。

3.3 析出相分析

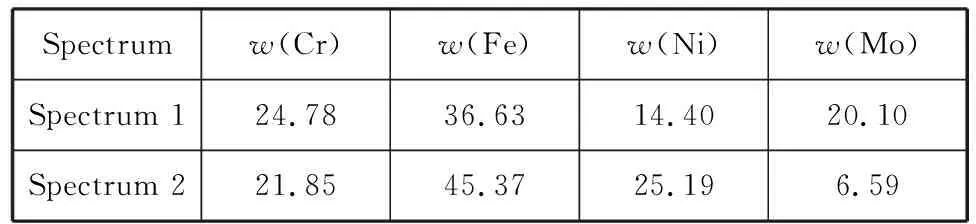

对晶界上的析出相进行SEM及EDS定量分析,通过分析析出物的化学成分组成,进一步判断析出的种类。晶界析出相SEM分析见图20,采用EDS分析晶界析出相及基体各合金元素的质量分数分别见表3。

图20 晶界析出相SEM分析Fig.20 SEM pattern of precipitate phase at grain boundary

从表3可以看出,与基体Spectrum 2处的成分相比,析出相Spectrum 1附近的Mo、Cr成分显著偏高,尤其是Mo成分约为基体的3倍,析出相附近的Ni成分较基体降低。根据析出相的成分及特征,判定该析出相主要为σ相。

表3 析出相及基体EDS分析Table 3 EDS pattern of precipitates phase and matrix %

4 结论

(1) 随着时效时间的延长,由于奥氏体晶粒的晶界不断有σ相析出,超级奥氏体不锈钢00Cr20Ni25Mo6N0.15强度不断提升,其材料塑性和冲击韧性不断降低。

(2) 随着时效温度的升高,在980 ℃时效条件下的超级奥氏体不锈钢,由于晶界处σ相的增多,拉伸断裂缩肩不明显,宏观断口变得平整,韧窝尺寸变小变浅,显示其塑性和冲击韧性均低于在时效温度650 ℃时的性能。

(3) 在980 ℃时效温度条件下,当保温时间达到10 h时,σ相显著增加,使抗拉强度显著上升,同时由于σ相的增加,断后伸长率及断面收缩率越来越低,材料塑性明显下降,冲击韧性也随之显著下降。