一种无源超高频RFID传感检测平台

张丙盛,王 昆,周雄辉

(广东工业大学信息工程学院,广东 广州510006)

无源RFID是一种可应于多参数监测的传感技术[1],目前广泛应用的标签依赖于标签的传感节点和标签天线特性,有学者利用标签反射特性提取负载阻抗技术[2],也有学者利用芯片自我调节能力设计传感标签[3]。

但是这些研究中却很少关注标签因其复杂的外部环境导致标签天线失谐问题,考虑到在复杂的实际环境中所带来的多种环境特性,特别是当标签天线与复杂环境接触所产生的影响,标签需求更多的传感来表征环境,因此在设计过程中不仅需要多传感进行多参数监测,同时也需要获取标签天线谐振信息。

RFM405 Xerxes符合EPC C1G2协议,内部含有片上温度传感、片上电容监控电路等,能够通过接口获取外部容值和阻值,具有很好的传感性能,是一款智能无源传感IC,适合用于设计无源传感标签节点。

1 无源超高频RFID传感检测平台的总体设计流程

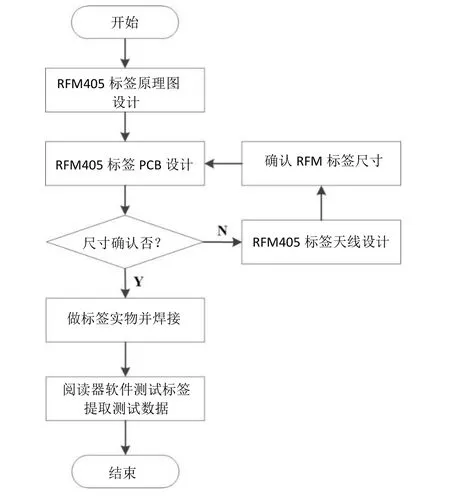

无源超高频RFID传感检测平台设计流程如图1所示,本无源传感检测平台由RFM405芯片、标签天线和阅读器软件组成。首先根据RFM405设计出原理图,在原理图中将芯片内部的传感接口接出。其次再根据原理图设计出对应的PCB,并设计低频走线,预留一定的空间用于设计标签天线,避免低频走线和标签天线干扰之间的直流干扰。接着将设计的PCB以DXF格式导出并作为标签天线基础模型,由于该模型不符合设计要求。因此,需要为此天线基础模型进行更详细的设计,同时配置电磁仿真环境,根据参数求出参数最优解,从而确定天线和基板尺寸。然后根据仿真参数的最优解,在PCB上画上天线并根据最优解的基板尺寸更改PCB尺寸,并进行加工制作和芯片焊接。最后用阅读器软件测试实物标签,并根据测试数据提取标签启动功耗和相应的谐振频率。

图1 无源超高频RFID传感检测平台设计流程

2 无源传感检测平台硬件设计

2.1 无源传感标签原理图和PCB设计

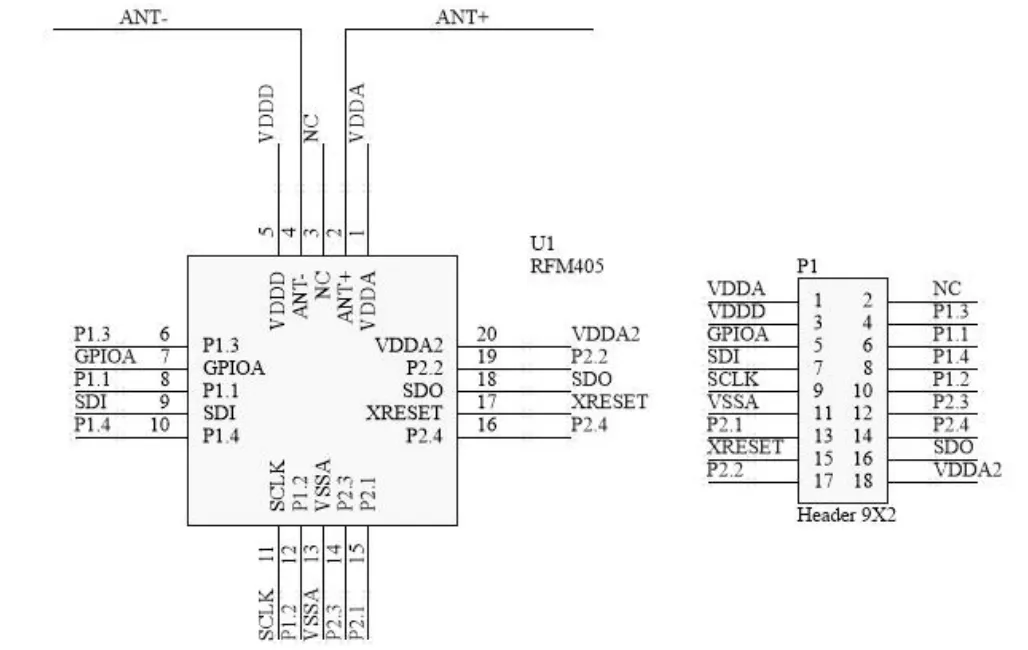

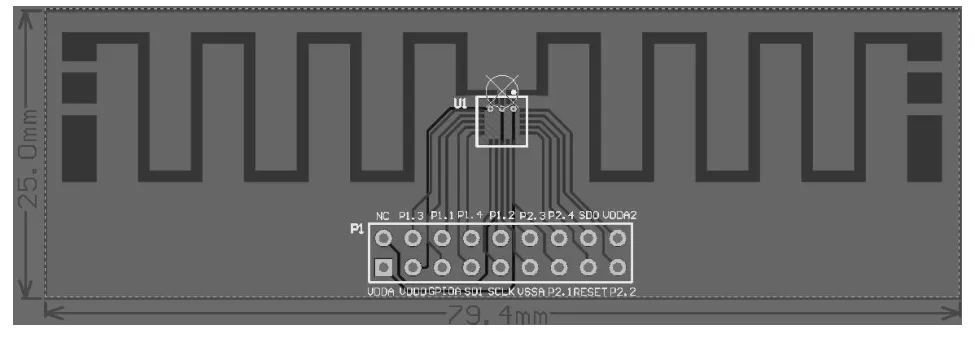

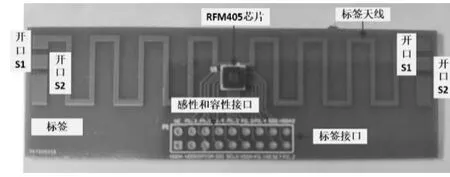

RFM405无源传感标签原理如图2所示,ANT-和ANT+作为天线的接口,标签天线电磁仿真时在这两个端口之间接入激励源,为了方便传感方案的开发将剩余的端口用焊盘方式接出,其中P1口和P2口具备相似的功能,只需要在设计过程中设置不同的寄存器即可,容性传感器和阻性传感器虽然接入相同的端口,但是内部指令并不相同。RFM405无源传感标签的PCB设计如图3所示,最终根据天线模型仿真结果确认实际PCB尺寸大小为25 mm×79.4 mm。为了使标签天线长度可调,将天线末端截成3段使最短部分工作频段大于928 MHz,中间长度标签天线正好工作于902~928 MHz,最长的则小于902 MHz。只需要在测试过程中,在开口处用锡纸连接开口处便能使天线长度变化,同时也能改变天线的谐振点和启动功耗。

图2 RFM405无源传感标签原理图

图3 RFM405无源传感标签PCB

2.2 标签天线设计和仿真结果

设计标签天线首先需要设计激励方式,之后需建立仿真模型、设计边界条件、给出电磁仿真参数,最后根据设计需求求出仿真参数最优解。

已知RFM405芯片谐振在915 MHz时的芯片输入阻抗,为了标签天线实现共轭匹配则需要为芯片设置激励端口。

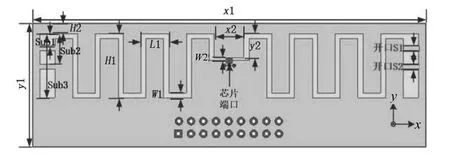

如图4所示,给出了标签天线含有开口1(S1)和开口2(S2)的俯视图。天线模型包含基板、RFID芯片(RFM405)、天线和过孔,其中基板材料采用FR4,为了建模简易,模型的中心原点与PCB中心原点保持一致,过孔位置则与PCB中位置保持一致,芯片端口和PCB中ANT+和ANT-保持一致,根据商家提供做板时的敷铜厚度,将天线厚度设置为0.035 mm(1OZ),基板厚度为0.8 mm。同时为了缩小天线尺寸,将天线进行多次弯折,并在加粗天线末端使天线有更好的辐射效果。同时为了不让天线紧挨着基板两侧,天线末端距离x轴保留1.5 mm。标签天线在俯视图下具体的尺寸和参数如表1所示。

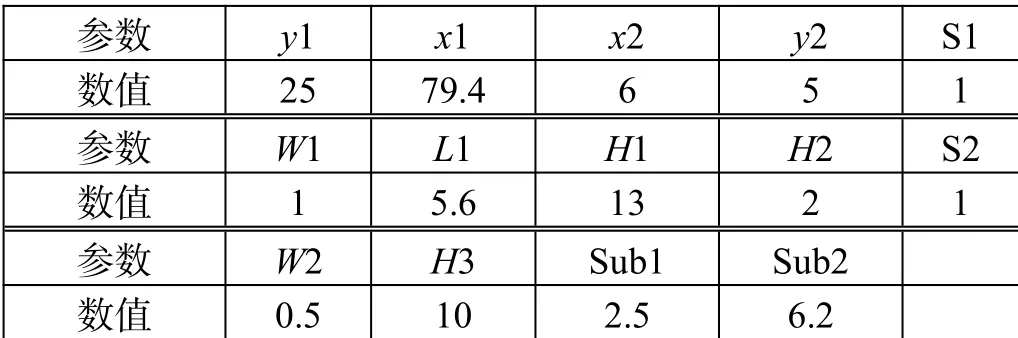

表1 天线结构参数值(单位:mm)

图4 标签天线俯视图

建立天线模型后,开始对模型设置边界条件。首先将标签天线的边界条件设计为perfect E,过孔内壁和上下两面也设置为perfect E,再设置用于模拟RFM405输入阻抗的激励端口,最后给出大于1/2λ波长的空气盒,至此边界条件设置完毕。

根据表1仿真参数进行电磁仿真求解,最终确定了最优仿真参数结果,也确定了两个开口的位置和大小,其中天线末端Sub1=2.5 mm处开了一个1×3 mm的开口(S1),在末端Sub2=6.2 mm处有一个1×3 mm的开口(S2)。

为了使天线具有调谐能力,因此将S1以y轴对称闭合从而使天线末端增长至Sub2,再次将S1和S2也已y轴对称闭合从而使天线末端长增至Sub3,这样设计不仅可以使标签天线处于不同长度,同时也考虑未连接部分对天线的影响。在实际操作中,采用锡纸连接。

2.3 软件模块

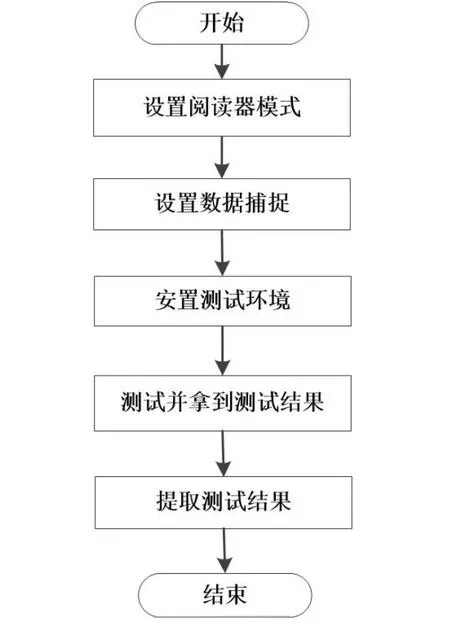

阅读器设备采用为impinj公司生产的阅读器,其型号为R420-USA2M,同时impinj公司也提供名为MultiReader的阅读器软件来驱动阅读器设备,阅读器设备包含阅读器和阅读器天线。如图5所示,为了测量标签的启动功耗和谐振频率,阅读器软件MultiReader首先需要将阅读模式设置为Margin Test模式,并且在该模式下根据需求设置阅读器发射功耗的初始值和终止值,一般初始值为10 dBm,终止值为30 dBm,步长采用最小为0.25 dBm;接着为阅读器软件设置数据捕捉,通过数据捕捉可以获取标签的各种返回值,其中最重要的返回值为标签启动功率和对应的谐振频率;最后布置测试环境,拿到测试结果,根据测试结果提取标签启动功率和对应的谐振频率。

图5 阅读器设置和测试

3 测试结果和分析

标签实物如图6所示,标签接口均已裸铜的形式接出便于传感测量,测量容性和阻性的接口均为P1.1~P1.4这四个相同接口,标签天线末端存在对称的两个开口S1和S2。使用锡纸连接S1可使S1闭合从而增长天线末端长度,再使用锡纸连接S2可使S2闭合从而使天线末端达到最长,从而方便调谐。

图6 实物展示

在测试标签之前为了排除变量干扰和保证数据有效性,需要对标签的测试环境进行控制变量。如图7所示,用支撑物支撑测试标签置于阅读器天线正前方25 cm,距离垂直线10 cm,阅读器设备位于测试标签右侧且阅读器天线位置不变,这样测试使得外界环境因素保持一致,测试变量只有标签。标签未配置电池,因此标签需要吸收来自阅读器天线发射的信号和能量。

图7 标签测试环境

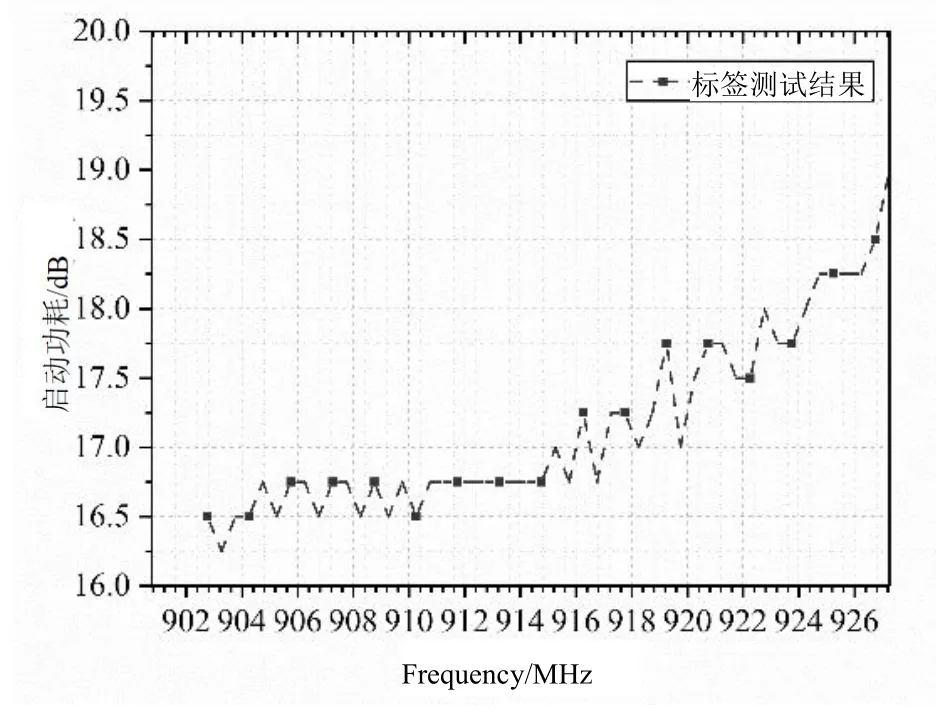

当S1和S2打开时,标签的测量结果如图8所示,从图8可知标签谐振在903.25 MHz时启动功耗最小,频率偏离谐振点启动功耗增大,偏离越远则启动功耗越大。实际做板过程中顶层和底层出现了阻焊层影响了标签天线的性能,从而拉低了谐振频率。为了使天线谐振在915 MHz附近,通过割断天线使天线变短从而谐振点向上偏移处于中心频率点,同时也可以连接S1和S2使谐振频率向下偏移。

图8 标签测试结果

4 总结

通过原理图、PCB和天线模型设计和电磁参数仿真得到仿真最优结果,之后再通过实验装置测试标签性能,验证了仿真结果。因此基于RFM405的无源传感检测平台具备了标签与阅读器设备通信能力,在FCC频段也具有较好的工作性能,可通过改变天线长度达到手动调谐,同时预留的传感接口可实现多参数监测。