大型起重机主梁改造质量控制

窦 玮,申本超

(太原重工股份有限公司,山西 太原 030024)

0 引言

钢结构是大型起重机的重要组成部分,钢结构的质量是影响起重机整体质量的重要因素之一。大型起重机的主梁在使用过程中需要根据用户的需求进行改造。如何合理选择焊接方法、焊接参数、坡口形式、探伤方式以及有效控制焊接变形是焊接工艺需要克服的难题。本文以320 t大型起重机主梁的改造为例,探讨如何选用合理的焊接方法、焊接参数、坡口形式、探伤方式,以及如何有效控制焊接变形,并提出了相关的控制质量方法。

1 大型起重机主梁结构

太原重工股份有限公司为某钢厂制造的大型起重机为四梁四轨双小车形式,最大起重量为320 t,工作级别为A7,桥架结构如图1所示。主梁为偏轨箱形梁,自重为45.7 t,跨距L=26.5 m,主腹板与上盖板采用T型钢连接,要求腹板的波浪、垂直度以及上盖板的水平度符合GB/T 14405-2011标准,最大上拱值控制在L/10范围内,其截面尺寸为2 300 mm×3 028 mm,主梁截面图如图2所示。

图1 大型起重机桥架结构

图2 主梁截面图

该大型起重机已使用多年,钢厂要求对起重机主梁进行调整,我们根据业主的需求对起重机主梁进行了改造。但在改造过程中个别数据难以掌控,上拱控制难度大,应制定相应的装焊工艺指导生产,并为以后的主梁改造积累相关经验。

主梁主要受力部件使用焊接性能、力学性能优良的低合金高强度结构钢Q355-B,其化学成分如表1所示,力学性能如表2所示。

表1 Q355-B化学成分(质量分数) %

表2 Q355-B力学性能

为了评估钢的焊接性能,通常引入碳当量(CE)概念,即当CE<0.4%时,钢板的淬硬倾向较小,焊接性能优良,焊接时无需预热;当CE=0.4%~0.6%时,钢板的淬硬倾向较大,焊接性能变差,焊接时应采取预热等措施。因此,Q355-B钢板随着碳当量(CE)及厚度的提高,焊接前需做预热[1]。

2 大型起重机主梁的改造

2.1 方案制定

根据设计图纸及部件明细,明确主梁改造的范围,确定主梁具体在哪个开档截断,同时,保证新的盖板、腹板、T型钢的对接位置要与原盖板、腹板、T型钢对接位置的距离控制在标准要求的范围内。要求选择合理的坡口形式、焊接参数、焊接方法,控制好上拱、旁弯、波浪、垂直度等。

2.2 改造内容

检查主梁的外观质量、腐蚀情况,确认机器孔盖、门、内部隔热的完好情况,拆除主梁轨道,并将拆除的轨道压板打砂,拆除机器孔盖、门并保护好,避免损坏。检测主梁的上拱值、垂直度、水平度、旁弯值等并记录。

根据主梁腹板、盖板的实际对接焊缝位置,依据断开位置示意图调整切割位置,主梁断开位置及坡口形式如图3所示。调整切割位置时注意腹板对接缝a-a与盖板对接缝b-b错开200 mm以上;腹板对接缝a-a和盖板对接缝b-b分别与T型钢对接缝c-c错开250 mm以上;腹板对接缝a-a、盖板对接缝b-b、T型钢对接缝c-c分别与大筋板错开150 mm以上,焊缝焊角大小及外观质量须满足图纸要求。

图3 主梁断开位置及坡口形式

对截断开档处的隔热、内走道根据实际操作空间灵活去留,其余隔热层、内走道不拆除,注意防护。预制上拱值,按上拱曲线支垫找正断开的主梁两部分,点焊加固。T型钢对接处预热至60 ℃左右。采用富氩混合气体保护焊及埋弧焊焊接对接焊缝,检测主梁的上拱值、垂直度、水平度、旁弯值等并记录,按图纸位置要求装焊相应的角钢、槽钢。

2.3 焊接

2.3.1 坡口形式及焊接方法

主梁内外侧水平角钢、槽钢截短2 m,露出盖板、腹板对接位置,盖板、腹板开V型坡口,焊前清理焊缝坡口附近50 mm范围内的油污、杂质,经检查确认无缺陷预热至60 ℃左右方可施焊。内部施焊空间有限,采用富氩混合气体保护焊(MAG)打底、填充、盖面,外部碳弧气刨清根,坡口打磨出金属光泽,经检查确认无缺陷后再使用埋弧焊(SAW)盖面,焊缝成形质量好。焊接过程如图4所示。

图4 坡口形式及焊接过程

2.3.2 焊接材料

为保证熔敷金属的塑性、韧性和强度等力学性能与母材匹配,结合Q355-B的力学性能使用埋弧焊和富氩混合气体保护焊进行焊接 ,埋弧焊焊丝使用H08MnA,焊剂牌号为HJ431,富氩混合气体保护焊使用实芯焊丝ER50-6。熔敷金属的力学性能如表3所示,焊丝的化学成分如表4所示。

表3 熔敷金属的力学性能

表4 焊丝的化学成分(质量分数) %

2.3.3 焊接参数

富氩混合气体保护焊与CO2气体保护焊相比,焊接时飞溅和烟雾较小,焊件表面质量成形好,可提高力学性能。埋弧焊的焊接接头具有优良的力学性能,焊缝化学成分稳定,成形美观。针对上述坡口形式采取的焊接方法如表5所示。

表5 焊接方法

2.3.4 探伤方式

为保证钢结构件焊缝的成形质量,在焊后应对焊缝进行无损检测。腹板、盖板的对接焊缝需进行超声波探伤(UT)、射线探伤(RT),角焊缝进行磁粉探伤(MT),对应的标准为JB/T 10559Ⅰ级、GB/T 3323Ⅱ级、GB/T 26952Ⅰ级。如果焊缝无损检测不合格,必须按照返修工艺进行返修处理。

2.4 控制焊接变形

主梁截面为矩形,刚性高、截面积大,焊接变形的影响因素多。上拱、旁弯、波浪、垂直度等焊接变形的控制不能超过主梁的结构制造要求。因此,焊接变形的控制是主梁改造的重要工艺攻关问题。

2.4.1 上拱

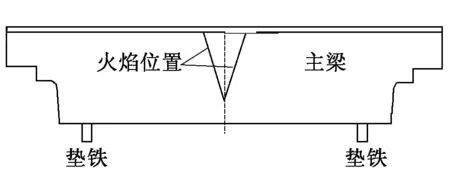

主梁的跨度L=26.5 m,标准要求上拱ΔF=(0.9/1 000~1.4/1 000)L,并且最大上拱值控制在L/10范围内[2]。经计算ΔF=23.85 mm~37.1 mm,而实测主梁的上拱ΔF′=38.5 mm,主梁上拱较大,可在主梁左、右下角适当位置支撑垫铁,利用主梁自重引起部分下挠,同时,使用三角形加热法在大筋板位置的腹板高度2/3处采用中性焰600 ℃~700 ℃中温纠正,利用钢板热胀冷缩的特点再次引起部分下挠,从而达到降低上拱的目的,如图5所示。经过上述火焰纠正,实测主梁的上拱ΔF′=35.4 mm,符合标准要求。

图5 火焰纠正上拱

2.4.2 旁弯

主梁的主腹板厚度h=12 mm,标准要求当h<12 mm时,旁弯g≤6 mm;当h≥12 mm时,旁弯g≤h/2(≤6 mm)。实测主梁旁弯g=7.1 mm,不符合标准要求。此时应综合考虑主梁的自重、跨距、截面尺寸和刚性,适当调整垫铁支垫位置,在旁弯超差的大筋板处采用中性焰进行中温纠正。此时,加热温度在相变温度以下,金属组织未发生相变,机械性能未发生大的变化,纠正旁弯效果好。同时应避免主梁形成S形旁弯甚至扭曲变形,这将使主梁火焰纠正难度加大。经过上述火焰纠正,实测主梁旁弯符合标准要求。

2.4.3 波浪

主梁的主腹板厚度h=12 mm,标准要求主梁腹板的平面度应以1 m水平尺检验,在距离上盖板H/3(H为腹板高度,H/3为主梁受压区)范围内不大于0.7h(≤8.4 mm),腹板其余区域不大于1.2h(≤14.4 mm)。实测主梁主腹板某局部平面度在距离上盖板H/3处为9.1 mm,不符合标准要求。对于主梁的局部波浪变形,应同时使用点状加热法和手锤机械纠正,加热点状直径为45 mm左右,火焰烤嘴以波峰为起点螺旋移动,采用中温纠正,同时手锤锤击加热处边缘,使波峰处金属在锤击力作用下,冷却收缩而拉平[3]。火焰烤嘴移动轨迹如图6所示。经过上述火焰纠正,实测主梁腹板的平面度符合标准要求。

图6 火焰烤嘴移动轨迹

3 结语

影响起重机主梁改造质量的因素很多,应当选用合理的焊接方法、焊接参数、坡口形式、探伤方式,以及有效控制焊接变形的方法,达到在主梁改造过程中控制质量的目的。