全自动水平式包装机热封参数的控制与优化*

钟燕辉,陈胜利,谢力君,王镜鳘,吕和军

(1.河源职业技术学院,广东 河源 517000;2.河源市美华智能设备有限公司,广东 河源 517000;3.欧华包装设备(河源)有限公司,广东 河源 517000)

0 引言

塑料薄膜包装是现代包装业的重要组成部分,尤其在食品、医疗等领域,其应用越来越广泛[1]。在塑料薄膜的包装过程中,热封强度是一个非常重要的参数,封边、封口质量直接影响包装产品的封装、运输和存储等,良好的包装可以保证包装物不漏气、不渗漏和不破裂等[2]。目前,对于规模化包装通常采用自动包装机进行包装,根据自动化程度可实现制袋、计量充填和封口等不同的包装工艺。影响封口热封强度的因素主要包括:热封温度、热封压力和热封时间。自动化程度不同的设备,其三大要素的控制略有不同[3]。本文对全自动S-140S高速水平式包装机热封工艺参数进行合理选择和优化,以期得到较好的包装质量和生产效率,并对其他自动包装设备参数设置具有一定的实际参考意义。

1 全自动高速水平式包装机设备及热封影响因素

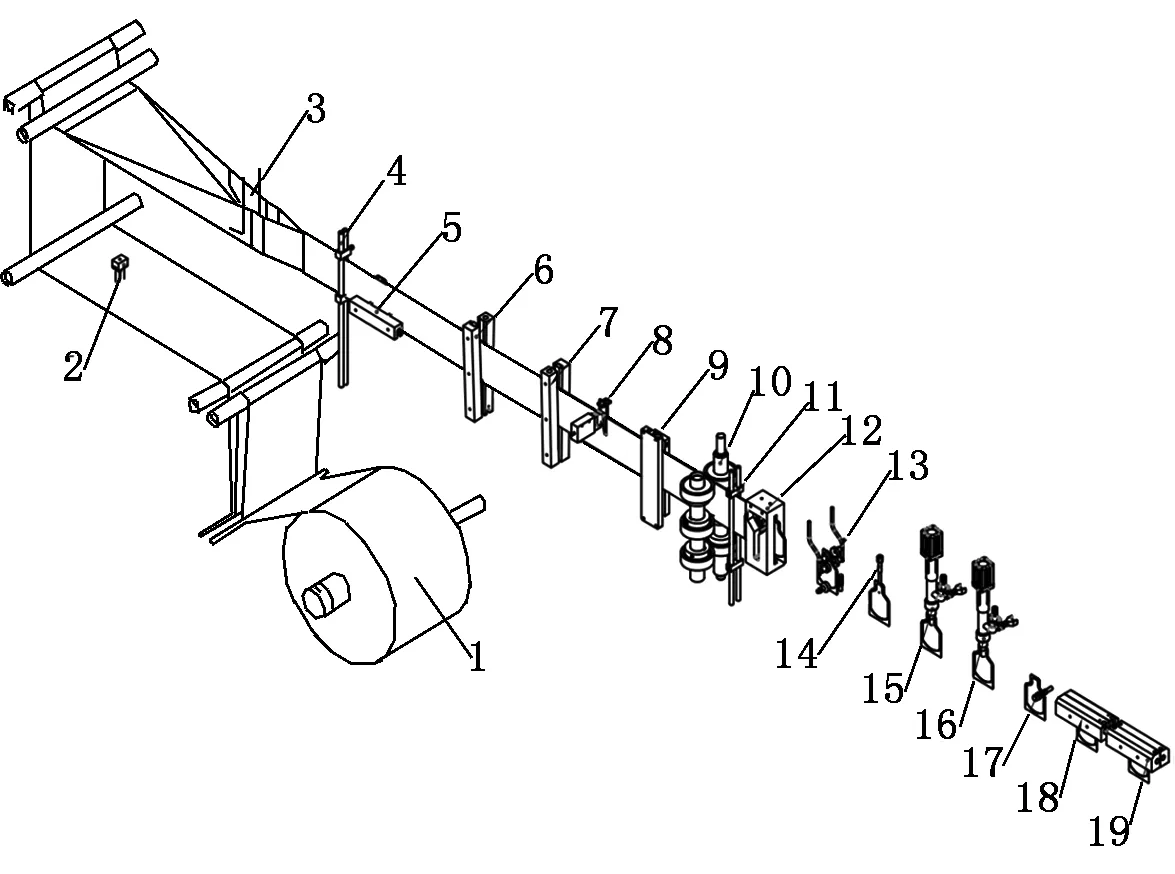

此次试验采用S-140S系列水平式自动包装机,该自动包装机适用于热封性包装材料(PE膜、多层复合膜等),从捆装薄膜开始,可以实现自动制袋、自动计量、自动充填及自动封口等工艺。该全自动包装设备的制袋、封口和充填是相对独立的系统,各系统主要通过机械联动及可编程序控制器(PLC)进行协调动作,S-140S系列水平式自动包装机设备简图如图1所示。

当包装材料选定后,影响热封强度的因素主要有三个,分别是热封温度、热封时间和热封压力,其中最为直接的影响因素是热封温度。当设置温度在起封温度以上时,随着温度的升高,热封强度会上升,但其会有一个最大值,之后强度趋于平稳下降。温度过低,黏连性不好,热封强度过低;但温度过高将造成粘结处熔融变薄,也会影响热封强度。热封温度的设置应综合考虑热封时间及热封压力等因素[4]。

1-放膜装置;2-底部冲孔;3-底部成型;4-包装膜导向;5-底封结构; 6-竖封I;7-竖封II; 8-色标检测;9-竖封冷却; 10-伺服牵袋;11-夹袋;12-异型成型;13-开袋;14-吹气;15-充填I;16-充填II;17-张紧;18-热封;19-冷封

热封时间是影响热封强度和生产效率的另一个重要参数。热封时间过短,粘结时间不够,薄膜粘结不好,会造成强度下降;热封时间过长,容易使热封边缘起皱及过薄,同样影响热封强度。合适的热封时间与热封温度及热封压力相对应,可以保证粘结强度值大,并有较高的生产率[5]。

在热封过程中,热封压力一般由热封压条提供。热封压力不够,薄膜粘结力不紧,强度不高。但热封压力过大易造成封边过薄发脆,反而造成强度下降。热封压力除了和温度、时间配合外,还需考虑包装薄膜的厚度[6,7]。该S-140S系列水平式自动包装机的热封压力主要由凸轮转换到柱形压力弹簧提供,设备已调试为适合较多类型及厚度的最佳压力。因此,在参数调节过程中,一般只需调节热封温度和热封时间即可。

2 确定最佳热封工艺参数的试验方法

2.1 试验样品

本实验选用食品包装常用的2种复合薄膜作为测试材料,分别是:BOPA/LDPE复合膜以及BOPP/CPP复合膜。BOPA/LDPE复合膜平均厚度为65.2 μm,BOPP/CPP复合膜平均厚度为60.8 μm,均为市售,由食品包装公司提供。

2.2 试验设备

采用S-140S水平式自动包装机,由欧华包装设备(河源)有限公司生产;UTM-1432万能材料试验机,由承德市金建检测仪器有限公司生产。

2.3 试验标准

本试验采用中华人民共和国轻工行业标准QB/T2358-1998《塑料薄膜包装袋热合强度试验方法》,所有检测设备、量具、试验及检测过程均符合标准[8]。

2.4 试验过程

(1) 按照GB/T 6672-2001《塑料薄膜和薄片厚度测定 机械测量法》的要求测量待测薄膜的厚度,试样边长≤300 mm,测定薄膜10个点,分别计算两种薄膜的厚度平均值[9]。

(2) 将包装薄膜安装在放膜装置处,并调试好各联动配合动作。在恒定热封时间下,BOPA/LDPE复合膜从110 ℃开始,每隔5 ℃调节不同热封温度进行热封,一直到150 ℃,每个温度下取样10个。BOPP/CPP复合膜从140 ℃开始,每隔5 ℃调节不同热封温度进行热封,一直到190 ℃,同样每个温度下取样10个。在万能试验机检测取样的热封强度,记录平均值。

(3) BOPA/LDPE复合膜和BOPP/CPP复合膜在以上热封温度区间,每隔0.2 s进行热封时间调节,从0.2 s~0.8 s进行变化,分别在每个温度下热封取样10个,最后在万能试验机检测取样的热封强度,记录平均值。

3 结果与讨论

3.1 热封参数对BOPA/LDPE复合膜热封强度的影响

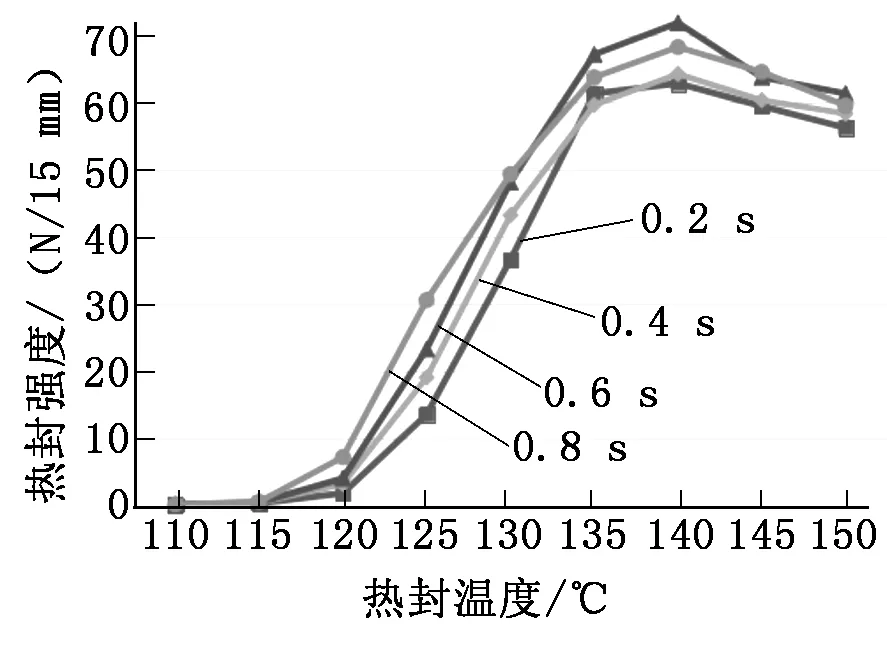

图2为在不同的热封时间下,BOPA/LDPE复合膜随着热封温度变化的热封强度曲线。从图2可以看出:在较低温度115 ℃下,因热封温度没有达到复合膜的熔融温度,分子链运动弱,即使在较长的热封时间,其膜也不能较好地熔接,热封强度都较小;随着温度的升高,当热封温度达到120 ℃以上时,热封强度急剧上升,热封时间越长,其上升得越快;在热封时间为0.6 s、热封温度为140 ℃时,热封强度达到最大值71.8 N/15 mm;当热封时间为0.8 s时,因时间过长导致热封区出现褶皱和变薄现象,反而导致热封强度下降[10];温度继续提高,热封强度都呈缓慢下降趋势,且压制时间越长,下降越明显,这是由于高温下热封时间过长导致热封边变薄所致。所以BOPA/LDPE复合膜热封温度控制在135 ℃~140 ℃、热封时间为0.6 s 较合适。

图2 不同热封时间下热封温度对BOPA/LDPE复合膜热封强度影响

3.2 热封参数对BOPP/CPP复合膜热封强度的影响

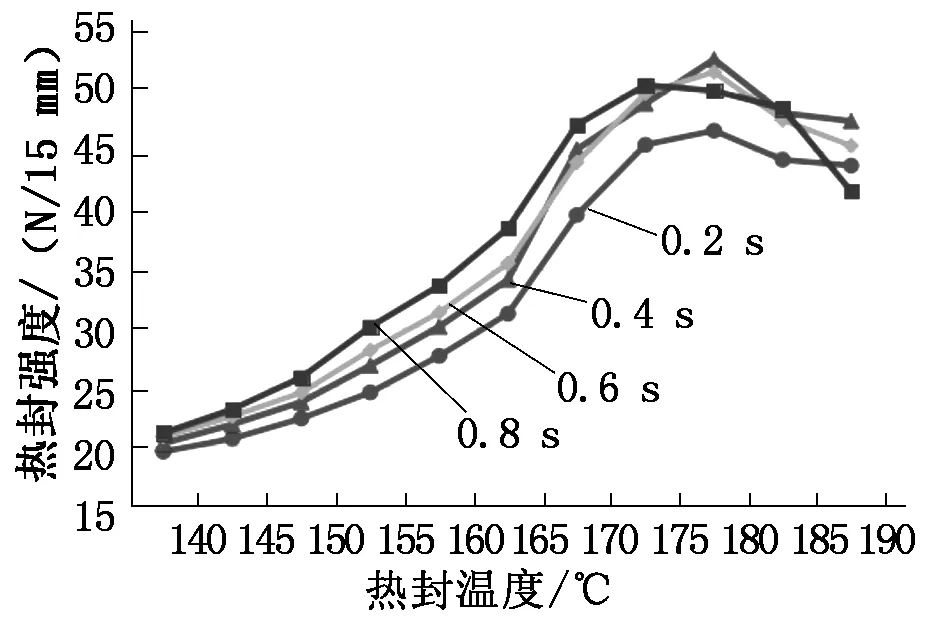

图3为在不同的热封时间下,BOPP/CPP复合膜随着热封温度变化的热封强度曲线。从图3可以看出:在较低温度下,随着热封时间的增长,其热封强度升高并不明显,这是由于温度过低,未能使复合膜熔融黏结在一起,延长热封时间并不能使复合膜分子链交缠地更多;随着温度的上升,热封强度逐渐增强,延长热封时间,热封强度也增大,在热封温度为180 ℃、热封时间为0.4 s 时达到最大值52.9 N/15 mm;热封时间0.8 s的压制导致薄膜起皱明显,反而导致热封强度下降;当热封温度超过185 ℃后,热封强度呈下降趋势,且随热封时间的增长,热封强度下降尤其明显,这是由于热封温度过高、热封时间过长,导致薄膜封边压制过薄,从而导致热封强度下降。但通过观察复合膜的热封形态发现,热封温度在175 ℃以后开始出现褶皱收缩等变形情况,影响外观和使用,所以BOPP/CPP复合膜热封温度控制在165 ℃~170 ℃、热封时间为0.4 s较合适。

图3 不同热封时间下热封温度对BOPP/CPP复合膜热封强度影响

4 结论

复合薄膜的包装质量和复合膜的种类、包装过程的工艺参数等都有直接的关系,热封性能好的包装可以保证包装品良好的存储、运输和使用等。当包装材料确定以后,热封工艺参数将直接决定包装质量的好坏。通过实验得出以下结论:

(1) 当热封压力恒定,在一定的热封时间下,随着热封温度的提高,热封强度会逐渐提高。在热封温度低于复合膜的黏流温度以下,热封强度提高非常有限。当热封温度升高至复合膜的黏流温度区间时,热封强度上升得非常明显。但当达到一定峰值以后,热封强度会呈缓慢下降趋势,继续提高热封温度,热封强度会继续下降,这是由于温度太高导致封边出现变薄破裂等缺陷。

(2) 随着热封时间的变化,在复合膜的黏流温度以下,热封强度上升缓慢,区分度不大。在复合膜的黏流温度区间,热封时间延长,热封强度前期上升较快,但并不是热封时间越长,热封强度越高,尤其当到了一定的热封强度峰值后,热封时间越长,随着温度的升高,热封强度反而下降得越快,因为热封时间延长更容易导致复合膜出现褶皱、收缩和变薄等缺陷,所以在实际生产中热封时间要和热封温度协调设置。

(3) 通过采用S-140S系列水平式自动包装机对BOPA/LDPE复合膜、BOPP/CPP复合膜热封强度的探究发现:BOPA/LDPE复合膜热封温度控制在135 ℃~140 ℃、热封时间为0.6 s较合适;BOPP/CPP复合膜热封温度控制在165 ℃~170 ℃、热封时间为0.4 s较合适。