基于工业机器人和机器视觉的智能柔性工作站执行和检测系统的设计

丁金林 韩仲洋 薄岑

(苏州市职业大学,江苏 苏州 215000)

工业机器人设备的集成应用提高了生产过程的灵活性,增强了生产系统工艺的适应性,工业机器人能以多种姿势抓起不同样式、不同大小、不同尺寸的物体,而且能灵活地抓住待加工工件,并实施所需要的执行动作,具有持续不间断工作,能够快速适应多种复杂工作环境的特点。随着人力成本不断上升,越来越多的公司采用集成化与柔性化的方案,提高企业的生产过程的自动化和智能化,进而提高企业的生产效率。

在智能柔性工作站执行系统中,其工作任务是通过机器视觉检测和工业机器人完成对工件的抓取、加工、去毛刺、装配、检测和分拣等工艺流程。工业机器人能够完成取放工作同时,能够保证设备的稳定运行,通过分析相机坐标系和工业机器人坐标系下的相互转换关系定位数据,来编写控制程序,实现工业机器人对不同形状和不同高度的工件进行定位抓取和分拣,并分别通过改变外部传送带的速度和光圈亮度,测试其对工业机器人定位误差的影响。

机器视觉与工业机器人相融合,相比传统装置,该系统具有物品自动识别功能,能快速准确地识别并分拣各种不同形状、颜色和材质的物品,具有效率高、成本低等优点。机器视觉不仅解放了劳动力,还提高了产品的质量,提高了全自动生产的智能化程度。

1 任务要求

因用户需求的改变,需对一套以工业机器人为主体的智能装配、打磨及检测分拣放置智能柔性工作站设备进行设计,根据任务和设备使用要求,完成对硬件的设计、控制系统的选型设计和程序的调试。

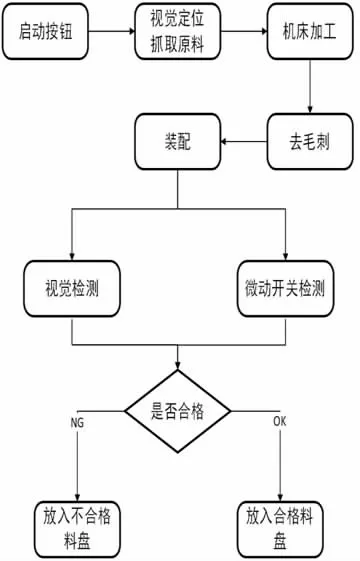

首先,将工件随机放置视觉检测区域,视觉反馈工件的坐标到工业机器人,工业机器人做精准的抓取;然后实现工件加工、去毛刺、装配的流程,能够利用微动开关检测工件的装配是否合格;待工件加工装配完毕后,工业机器人将成品送至视觉检测区域,视觉能够检测工件是否合格,合格品放入合格料盘,不合格品放入不合格料盘。在工件顶部利用箭头做标记后随机放置视觉检测区域,以设定方向为基准,将偏转角度补偿给工业机器人的第六轴,加工装配完毕后放入成品盘,所有成品的方向与设定方向一致。

完成对一个智能柔性工作站的控制系统的设计,该控制系统可以配合工业机器人完成对原件的加工,去毛刺、检测、装配与分拣工作。

2 系统硬件设计

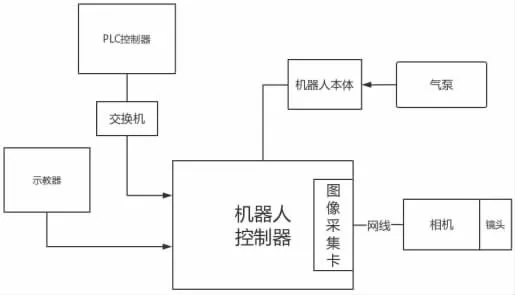

执行模块与机器视觉系统模块由机器人控制器、图像采集卡、相机、镜头、示教器、六轴机器人本体和气泵等模块组成,工业机器人控制器与PLC 控制器通过交换机连接,通过PROFINET 进行通信,如图1 所示。

图1 系统结构原理图

2.1 执行模块

2.1.1 机器人本体

本设计采用了FANUC LR Mate 200iD 型号的工业机器人,该型号工业机器人的手臂小,因此,即使将工业机器人安装在十分狭窄的空间去使用它,也可以降低工业机器人手臂和周围设备发生碰撞的可能性,并把这种可能性控制在很低的限度,能够轻松的胜任打磨、搬运、分拣等一系列的执行流程。

2.1.2 气动机构

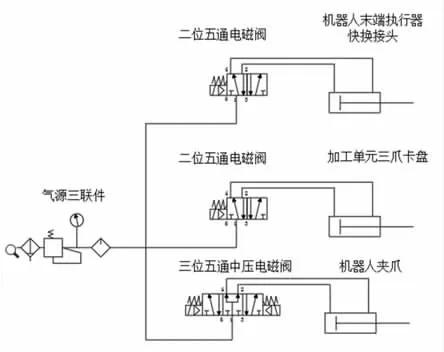

气动回路如图2 所示,包含1 个气源三联件、3 个电磁阀和三个气缸。气源为气体压缩机产生的气体,经过气动三联件实现过滤水、油及调整压力的功能,产生符合工业机器人执行动作与三爪卡盘需求的压力,减压后的管路通过分配阀形成三路,一路接通至工业机器人末端执行器快换接头,实现工业机器人执行工具的抓取和放下动作。一路接通至加工单元的三爪卡盘,实现三爪的夹紧与松开动作。还有一路是接通至机器人的夹爪,用于实现工业机器人工具的夹取物品这一功能。配合工业机器人的输入输出信号,可以灵活的控制电磁阀的动作,相关部件的动作准确的前提下,还要保证在输入气压为0.4Mpa时,三爪卡盘、工业机器人夹爪完成抓取动作时间控制在0.5-1秒。

图2 气动回路

2.2 视觉检测模块

视觉系统是由相机与机器人控制器内部的图像采集装置组成的,在高清镜头的加持下,能够保证清晰、稳定的图像获取,并利用示教器对该视觉系统进行设置与调试,从而实现了机器视觉的定位抓取工件、精确的视觉检测功能。视觉检测硬件原理图如图3 所示。

3 工艺流程设计

针对此系统,程序编写完毕后该系统能够执行以下工作流程(工业机器人模式选择旋钮旋至“Auto”档):

若按下急停按钮,工业机器人立即停止运动,去毛刺单元停止运行,三色灯红灯常亮,黄、绿灯熄灭;若按下复位按钮,三色灯黄灯以1Hz 频率闪烁,加工单元三爪卡盘打开关闭一次,去毛刺单元启动运行2 秒钟后停止,工业机器人自动回机械原点(5 轴-90°,其余轴0°),工业机器人的夹爪要松开,所有动作完成后,三色灯黄灯常亮。

若按下启动按钮,三色灯黄灯熄灭,绿灯常亮,蜂鸣器响1秒钟,工业机器人开始运动(按下急停后,若未完成复位,按下启动按钮无效)。光栅被阴挡时,工业机器人立即停止运动,阴挡撤除后,再次按下启动按钮,工业机器人能够按照光栅被阴挡前的动作继续往下运行。

启动运行,工业机器人运动至工件库,利用视觉检出工件的坐标信息,从工件库中抓取工件并移至加工单元位置。

在加工单元准备位置等待1 秒,此时三爪卡盘夹手放开,加工单元红色指示灯亮,提示可以进行加工。

工业机器人将工件插入加工单元卡盘,加工单元三爪卡盘夹紧工件后,工业机器人退出,加工单元绿色指示灯亮,由此代表正在加工,加工时间为3 秒。

加工完成后,加工单元红色指示灯亮,工业机器人抓取工件,加工夹手松开,加工单元红色指示灯灭。工业机器人夹住工件转移到去毛刺工位,去毛刺工具启动。

工业机器人抓住工件围绕去毛刺工具先顺时针转动一圈后再逆时针转动一圈,完成去毛刺工艺。完成整个去毛刺时间在8-12 秒。去毛刺过程中,工件应能保持与打磨工具距离基本一致且不大于10mm,运动的轨迹平滑流畅。

完成去毛刺工艺后,转移到装配单元区域,将圆环套入工件后成为组件(白色塑料工件套上圆环)。装配过程中平稳流畅,不出现夹住工件往下压,而工件不能移动的状况。

重复上述流程,每次流程完成一个工件的加工、打磨和装配,完成全部9 个零件后,工业机器人的示教器上弹出提示消息“请选择需要抽检的工件号”,在人机交互界面中,若选择抽检工件号后,工业机器人立即从装配托盘位置1 开始,依次抓取装配部件进行视觉检测入库,当抓取到选择的抽检工件时,工业机器人抓取装配体后不做任何检测,直接将其放至次品托盘10 号位;若在人机交互界面中未作任何选择,则15 秒后,工业机器人立即从工件托盘位置1 开始,依次抓取装配部件进行视觉检测入库,视觉检测合格的装配部件从托盘位置1 依次递增放入合格品托盘;视觉检测不合格的装配部件再用微动开关进行检测,若合格将其从托盘10 号位置依次递减放入合格品托盘,若不合格,则将装配部件从托盘位置1 依次递增放入不合格品托盘。直至9 个工件全部检测入库完成后,工业机器人回到机械原点,停止动作,三色指示灯红灯1Hz 闪烁。系统执行流程如图4 所示。

图4 执行动作流程图

4 结论

本文首先介绍了工业机器人和机器视觉在工业领域中的应用,同时根据任务要求一套以工业机器人和机器视觉为主体的执行和检测系统。整个系统包含了机器人控制器、图像采集卡、相机、镜头、示教器、六轴机器人本体和气泵等模块,在此基础上,对系统进行了抓取、加工、去毛刺、装配、检测和分拣等工序设计,实现了其功能。