基于同步跟随技术的全自动玻璃加工单元控制系统开发

张顺林 王平江1, 陈志锋 柯榕彬

(1、华中科技大学机械科学与工程学院,湖北 武汉 430074 2、泉州华中科技大学智能制造研究院,福建 泉州 362000)

我国2018 年在长三角地区建立国内最大5G 外场技术试验网,2019 年率先开始商用,2020 年成为国内首批商用地区之一。国家发改委此前批准了中国联通在北京、天津、青岛、贵阳等12 个城市试点建设5G 网络,多个手机品牌也推出了5G 手机。

在5G 手机中玻璃既是功能材料,也是装饰材料,从前盖板、触摸屏、显示器到后盖板,玻璃均是合适的材料。以后盖为例,金属材料对5G 高频天线有明显的吸收,5G 手机的后盖不能采用金属材料,而玻璃对电磁信号可顺利传输,因此玻璃是5G 手机后盖较理想的材料[1],如图1。

图1 玻璃机双工位加工示意图

我国以5G 手机为典型代表的3C 电子产业巨大,近年来,视频、移动和无线等新技术以及通讯、电脑与消费电子融合的发展趋势,促使包括智能手机、平板电脑等在内的新产品不断涌现,3C 电子产业新兴领域快速成长,整体产业始终保持活跃,销售额连年保持两位数的持续高速增长。这一趋势引发了3C电子产品产业对3C 数控机床需求爆发式增长,整个行业处在快速扩张阶段[2]。

在3C 产品配件加工领域,数控机床的普及程度已经非常高,而且数控机床的数量也较多,但数控机床的上下料工作大部分仍然是由人工来完成,该环节导致出现大量的用工;只有部分企业采用工业机器人进行上下料,通过一台机器人、料仓储运单元、导轨移动单元或AGV 与若干台数控机床组合成自动化生产线[3-4],但该方案投资成本相对较大,且整线换款调试较为复杂。

本文针对3C 产品玻璃结构件全自动加工需求,通过对通道并行控制技术和通道间协同控制技术的研究,解决系统集成关键技术难点,开发通用的系统集成功能模块,实现数控NC 加工单元(玻璃机)与自动上下料单元的控制系统集成,提高玻璃加工效率。

1 全自动玻璃加工单元加工工艺

全自动玻璃加工单元主要包括玻璃NC 加工单元和自动上下料单元。其中玻璃NC 加工单元主要完成玻璃板的铣边、开孔、铣曲面等工序,典型的玻璃NC 加工单元为龙门式结构,有X、Y、Z 三个运动轴,其中X 轴为加工主轴头沿龙门横梁的水平方向运动轴,Y 轴为机床工作台前后方向的运动轴,Z 轴为加工主轴头竖直上下方向的运动轴。

自动上下料单元主要完成玻璃毛坯板的上料、加工后玻璃板的下料并装入专用料架,典型的上下料机构采用桁架机械手,有X1、X2、Y1、Z1 四个运动轴,其中X1、X2 轴为水平方向运动的主臂和副臂,与玻璃机X 轴方向平行,Y1 轴为桁架机械手前后方向运动轴,与玻璃机Y 轴方向平行,Z1 轴为桁架机械手竖直上下方向的运动轴,全自动玻璃加工单元结构示意图如图2 所示。

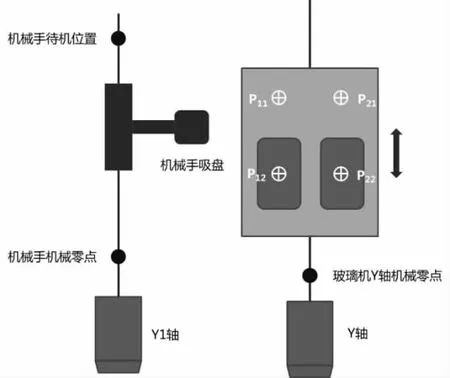

为尽量缩减因上下料工序导致的玻璃机停机等待时间,玻璃机工作台上安装两套玻璃板装夹夹具,作为两个工位,如图3所示,两个工位轮流作为加工工位和备料工位,实现不停机连续加工,提高机床稼动率,提升生产效率。

在连续加工过程中,工作台停顿(加工玻璃板短边时工作台停止)的时间非常短,机械手无法在工作台静止时间内完成玻璃板的上、下料,如图4 所示,因此上下料机械手的一个伺服轴(Y1 轴)要与工作台运动轴(Y 轴)保持同步,实现上下料机械手吸盘与玻璃机工作台的相对静止,在玻璃机加工过程中完成对备料工位的上、下料动作流程。

图4 典型玻璃板加工轨迹示意图

2 全自动玻璃加工单元关键技术

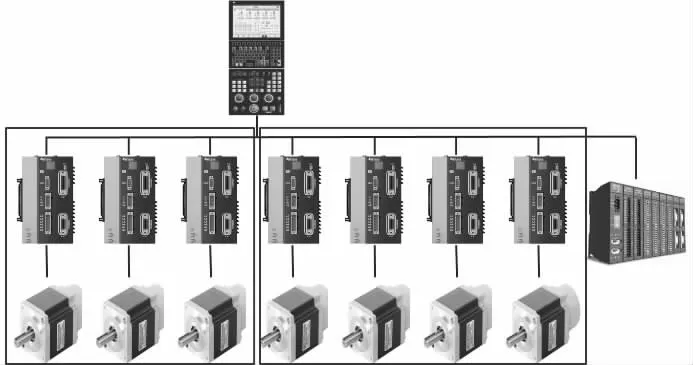

基于通道并行控制的技术方案,一个通道作为玻璃NC 加工单元控制系统,另一个通道作为上下料机械手单元控制系统,全自动玻璃加工单元集成控制系统配置如图5 所示。

图5 全自动玻璃加工单元集成控制系统配置

为实现在玻璃NC 加工单元不停机的状态下,完成备料工位的上、下料动作,关键点在于上下料机械手单元的一个轴要实现与玻璃NC 加工单元一个轴的同步,实现上下料机械手吸盘与玻璃机工作台的相对静止,完成上、下料动作流程。本文结合通道间同步技术和数控系统运动叠加模块的开发,提出了一种“先同步、再跟随”的双轴同步跟随控制方案。

华中8 型数控系统提供的二次开发平台,其中1msinterface接口函数功能:以逻辑轴轴指令增量作为对象,通过axse.c 文件在1ms 时间内把插补器中1ms 周期内所有已配置的逻辑轴的指令增量,采用轴号增加的方式,依次调用1msinterface 接口,将系统中已配置的逻辑轴的增量传递给1msinterface 接口,用户即可根据使用的实际情形,记录或者修改该逻辑轴所对应的指令增量。该接口函数调用状态机图如图6 所示,该功能的开启可通过M代码实现。

图6 1msinterface 接口函数调用状态机图

本方案中,以玻璃NC 加工单元的Y 轴为主动轴,以上下料机械手单元的Y1 轴为从动轴,通过1msinterface 接口函数,实时查询主动轴当前插补周期指令增量,并将其叠加到从动轴当前插补周期指令增量中,从而实现主、从动轴的同步,然后通过比较开启同步功能第1 个插补周期时刻主、从动轴的实际位置,确定从动轴的跟随位移,实现从动轴对主动轴的跟随,该同步跟随功能模块控制流程如图7 所示。

图7 双轴自动同步跟随功能模块控制流程

3 控制系统实现与验证

针对玻璃NC 加工和自动上下料集成控制的需求,采用“华中8 型”数控系统双通道方案,对玻璃NC 加工单元和上下料机械手单元进行集成控制,控制系统硬件架构如图8 所示。

图8 全自动玻璃加工单元控制系统硬件架构

基于数控系统提供的二次开发平台,在1msinterface 接口函数中实现主、从动轴的同步,通过数控系统G 代码程序、M代码和PLC 程序[5]的设计,实现上下料机械手单元从动轴(Y1 轴)对玻璃NC 加工单元主动轴(Y 轴)的同步,进而实现了上下料机械手吸盘与玻璃机工作台的相对静止,完成玻璃机不停机自动上下料。

按照主、从轴实现同步的方案不同,本文提出两种同步方案,方案一是采取玻璃NC 加工单元主动轴(Y 轴)运行到设定位置等待,上下料机械手单元从动轴(Y1 轴)从固定位置开始执行与主动轴的同步,完成上、下料动作流程后,从设定位置退出与主动轴的同步。数控系统双通道G代码程序、PLC 程序设计如图9 所示。该方案需要对玻璃NC 加工单元原G 代码程序作修改,在原G 代码程序中添加M代码,设定运行等待点,通过通道间协同控制,实现主、从轴的同步。

图9 同步方案一控制系统双通道G 代码、PLC 程序图

该方案控制简单可靠,上下料机械手单元相对于玻璃NC 加工单元的运行轨迹固定,但NC加工单元、上下料机械手单元节拍匹配较为麻烦,节拍调试难度较大,上下料意外处理较复杂;且需要改动玻璃NC 加工单元的G 代码程序,终端客户接受度较差。

针对方案一存在的问题,本文提出了方案二,该方案通过数控系统G 代码程序、M代码和PLC 程序的合理设计,实现上下料机械手单元从动轴(Y1 轴)对玻璃NC 加工单元主动轴(Y轴)的先同步,再跟随,进而实现了上下料机械手吸盘与玻璃机工作台的相对静止,完成玻璃机不停机自动上下料。本方案可以由玻璃NC 加工单元通道在任意时刻开启同步,从开启同步的时刻起,上下料机械手单元从动轴(Y1 轴)开始叠加玻璃NC加工单元主动轴(Y 轴)的运动,主、从轴开始实现同步,与此同时,通过获取玻璃NC 加工单元主动轴Y 轴此刻实际位置,确定上下料机械手单元从动轴Y1 轴的跟随位移,完成跟随后,上下料机械手单元从动轴(Y1 轴)即到达设定上、下料位置,且与玻璃NC 加工单元主动轴(Y 轴)保持同步,完成上、下料动作流程后,从设定的安全位置退出与主动轴的同步。数控系统双通道G代码程序、PLC 程序设计如图10 所示。

方案二采用“先同步、再追随”的方案,实现在任意时刻、任意位置,上下料机械手单元从动轴(Y1 轴)对玻璃NC 加工单元主动轴(Y 轴)的实时、自动跟随,省去同步跟随节拍匹配的问题,相较于方案一,同步跟随功能的灵活性有较大程度的提高,且无需修改玻璃NC 加工单元通道G 代码程序,终端客户操作也较为简单。

本文中,结合图11、图12,对自动同步跟随功能进行详细说明,图11 为主、从动轴同步跟随位置示意图,图12 为主、从动轴同步跟随测试数据分析图,由数控系统配套测试软件SSTT 采集、处理[6]。自动同步跟随功能由M代码M65 开启,此时为同步起点,此刻起从动轴Y1 轴即开始叠加主动轴Y 轴的运动,与此同时,通过获取主动轴Y 轴此刻实际位置,确定从动轴Y1 轴的跟随位移,完成跟随后,上下料机械手吸盘运动至工位1 同步点1(P11 点),然后上下料机械手吸盘运动至工位1 同步点2(P12 点),即开始取件/放料动作,完成后回退至工位1 同步点1(P11 点),上下料机械手吸盘运动至安全无干涉位置,最后由M 代码M66 关闭同步跟随功能,上下料机械手运动至待机位置,完成取件/放料动作子程序。工位2 取件/放料动作流程类似,在此不在赘述。

图11 主、从动轴同步跟随位置示意图

图12 主、从动轴同步跟随测试数据分析图

4 结论

本文面向3C 产品玻璃结构件全自动加工需求,通过对通道并行控制技术和通道间协同控制技术的研究,实现NC 加工单元与自动上下料单元的控制系统集成,主要工作和结论总结如下:

4.1 结合“华中8 型”数控系统多轴多通道的技术优势,采用数控系统双通道方案对玻璃NC 加工单元和上下料机械手单元进行集成控制。

4.2 基于数控系统提供的二次开发平台,实现两个控制通道两轴的同步,通过数控系统G 代码程序、M代码和PLC 程序的合理设计,完成数控系统通道间信息的实时交互,实现上下料机械手一个伺服轴对玻璃NC 加工通道一个伺服轴的“先同步,再跟随”,完成玻璃机不停机(暂停)自动上下料的控制方案。

4.3 本文针对自动上下料机械手对NC 加工单元同步跟随并取放料的需求,提出了一种“先同步、再跟随”的双轴协同控制方案,可在任意时刻、任意位置,实现上下料机械手对NC 加工单元的自动同步跟随。实践证明,该集成控制方案可适用于“机床NC 加工+自动上下料”这一类型的应用场景,实现数控机床连续加工,提高机床稼动率。