斧形PDC切削齿破岩机理及试验研究*

邹德永 潘 龙 崔煜东 徐建飞

(1.中国石油大学(华东)石油工程学院 2.中国石化胜利油田分公司胜利采油厂 3.中国石油大学(华东)石油工业训练中心)

0 引 言

PDC钻头较牙轮钻头而言能够显著提高钻井效率、减少起下钻次数,因此研发出高效破岩PDC钻头是钻井工程领域降本增效的有效手段之一。然而,常规PDC钻头在硬度高、研磨性强及含坚韧夹层的地层中钻进时存在钻进效率低和钻头寿命短的问题[1-5]。为了突破上述瓶颈,斯伦贝谢Smith Bits公司率先研发了一种基于斧形PDC齿的新型PDC钻头,并且通过室内试验和现场测评,发现斧形PDC齿破岩效率显著高于常规PDC齿。斧形PDC齿的聚晶金刚石层表面拥有一棱两面的三维结构,克服了常规PDC齿单一的二维平面结构存在的不足[6-10],其独特的齿面结构使得切削齿与岩石的作用方式更为复杂。

目前,国内外虽然已经发现斧形PDC切削齿具有显著的破岩优势,但是对于其破岩机理的研究较少,其破岩时力学作用的机制尚不明确。为了分析斧形PDC切削齿的破岩机理,本文利用有限元软件建立了斧形切削齿和切削岩石模型,模拟了常规齿和斧形齿切削岩石过程,明确了斧形齿破岩过程中岩石内部裂纹形态及应力分布状态,分析了斧形齿破岩时的受力情况,揭示了斧形齿破岩的力学机制,并且根据分析结果,开展了斧形PDC齿单齿破岩试验。研究结果可以为新型PDC切削齿的研发和高效PDC钻头的设计及应用提供指导。

1 PDC切削齿破岩有限元模型

1.1 模型参数设置

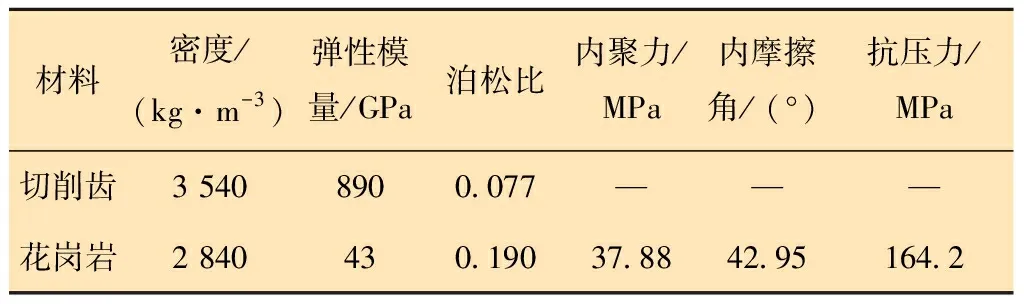

利用有限元软件ABAQUS建立单齿和岩石作用的单自由度切削几何模型,常规PDC齿、斧形齿模型基底均设置为截面直径16 mm的柱体,斧形齿斧刃角120°,后倾角15°。将PDC切削齿绕钻头轴线的旋转切削过程简化为直线切削运动[11-15],设定直线切削速度为500 mm/s,切削深度为2 mm。依据圣维南原理,设定岩石模型尺寸为50 mm×40 mm×25 mm,岩石四周与底面边界自由度为0。不同切削齿的网格模型及单齿切削岩石模型如图1所示。岩石选用花岗岩,切削齿与岩石基本参数如表1所示。

表1 斧形齿和岩石参数设置

图1 PDC切削齿网格模型和单齿切削岩石模型

为了能够保证模拟结果的准确性并缩短运算时间,将可能与斧形齿接触到的岩石进行网格加密,加密后的网格大小为0.1 mm,其余部分的网格大小为0.5 mm。岩石的网格类型选用楔形体网格(C3D6),并在加密部分的区域嵌入cohesive内聚力单元,采用线性Drucker-Prager作为屈服准则。

1.2 模型假设

PDC齿切削岩石过程复杂,为简化计算,在保证仿真结果不受影响的前提下,忽略部分次要因素,做出如下假设[16-19]:

(1)忽略围压、温度及钻井液等对岩石的影响;

(2)忽略PDC切削齿在钻进过程中的磨损,将切削齿视为刚体;

(3)PDC齿切削岩石的过程中,切削速度和切削深度不变。

2 单齿破岩机理分析

2.1 单齿破岩结果分析

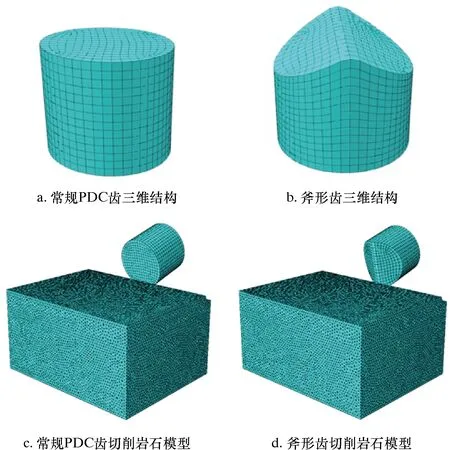

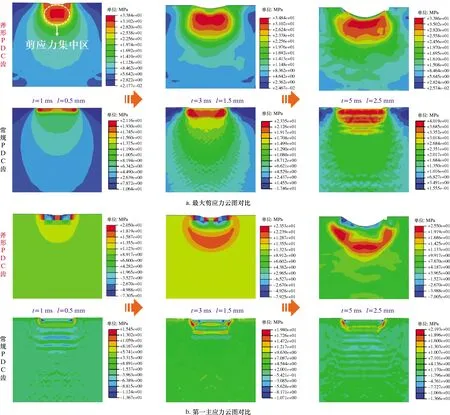

在上述条件下开展单齿压入岩石过程的仿真计算,分别对常规PDC齿和斧形齿切削岩石过程中裂纹的萌生、发展以及对应的应力状态进行对比分析并阐述斧形齿的破岩机理。设置切削齿与岩石作用参数相同,提取切削时间t= 1、3、5 ms,切削距离l= 0.5、1.5、2.5 mm时的岩石裂纹扩展形态对比情况,如图2所示。

图2 两种切削齿破岩不同时刻岩石裂纹形态对比情况

从图2可见:斧形齿破岩初期,斧刃接触并挤压其前方的岩石,岩石在切削力的作用下开始发生损伤,萌生裂纹;随着切削过程的进行,斧刃和斧刃面对其前方岩石的挤压作用增强,斧刃前方岩石内部的裂纹不断地扩展交汇,斧刃面前方的岩石也在齿面的挤压作用下发生破坏,最终形成了3个独立于岩石的压实体;随着斧形齿进一步吃入岩石,压实体受压并向其围岩传递载荷,围岩最终发生破坏,形成径向裂纹;随后,岩粉被压入径向裂纹,造成裂纹尖端段因应力集中发生失稳,进而裂纹相互贯通并迅速向岩石的自由面发展,岩石发生大规模的体积破碎。从图2还可见:常规齿破岩时,破岩初期齿刃处岩石因应力集中率先被压碎,岩石开始发生损伤,裂纹萌生;随着切削齿挤压作用的增强,裂纹不断地向岩石内部扩展,最终裂缝贯穿至岩石自由面,形成体积破碎。

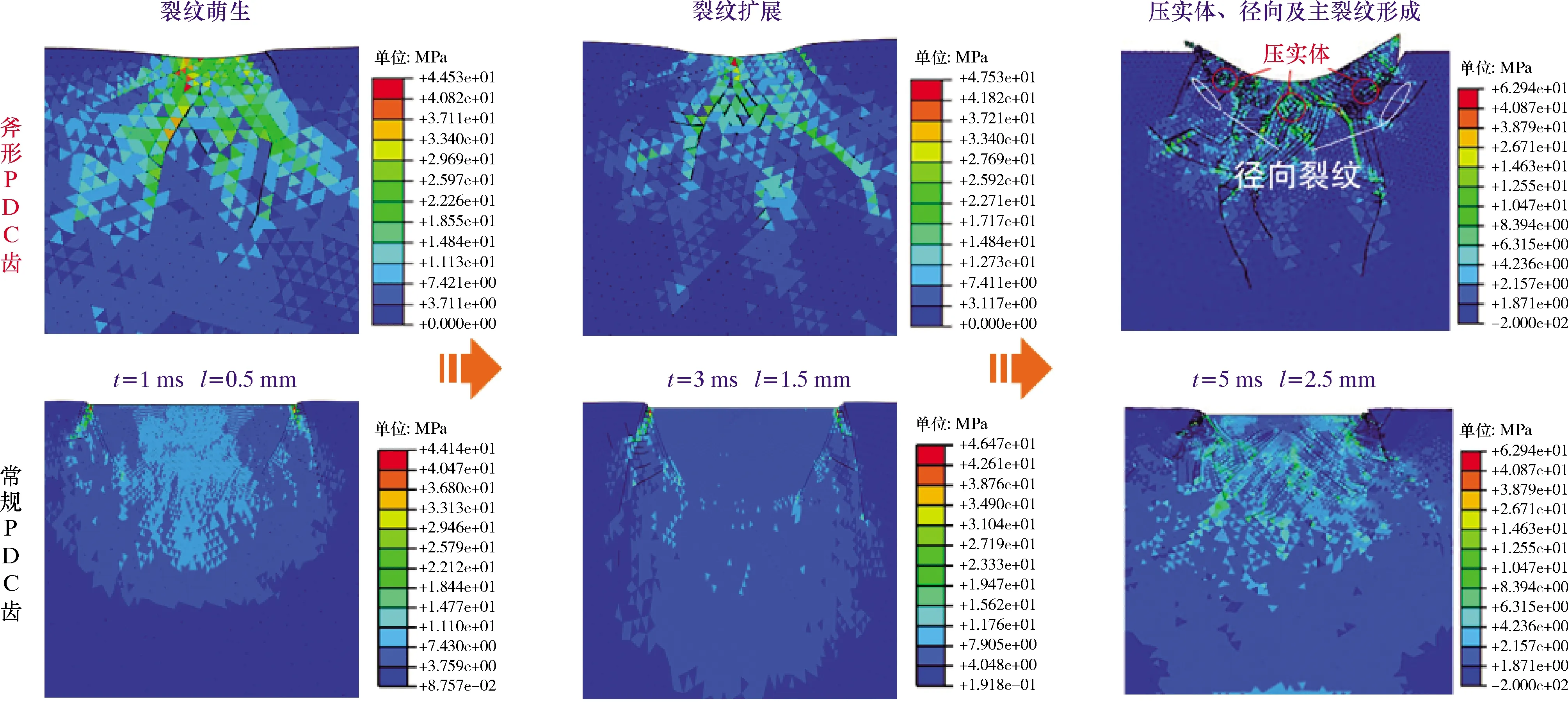

通过两种切削齿破岩时裂纹扩展对比发现:斧形齿破岩时,斧刃前方岩石的损伤造成岩石整体产生预破坏,强度降低,切削齿更易吃入岩石;而常规齿破岩时,因切削齿的整个齿面与岩石接触,岩石仅在接触边缘萌生裂纹,齿面前方岩石未受损伤,因而常规齿吃入岩石难度大于斧形齿。为分析两种切削齿破岩差异原因,对上述3种切削时间与距离下的岩石最大剪应力和第一主应力云图进行对比,结果如图3所示。图3中拉应力为正,压应力为负。

从图3可见:在破岩初期(0~1 ms),两种齿形破岩时,虽然岩石均因剪应力作用发生破坏,但剪应力集中区位置差异明显;斧形齿破岩时,由于斧刃与岩石的接触面积比较小,剪应力集中区分布在斧刃前方;常规齿破岩时,剪应力集中区分布在接触边缘处;随着切削过程进行(1~3 ms),斧形齿的斧刃面挤压其前方岩石,剪应力集中区在向岩石内部扩展的同时不断地向两侧延伸,剪应力是该阶段裂纹扩展的主要因素,与拉应力无关,与之相比,在该时间段内,常规齿进一步挤压岩石,剪应力从两侧向内部发展,从而促使裂纹不断地向岩石内部扩展延伸;在切削的第三阶段(3~5 ms),因斧形齿进一步挤压,斧刃和斧刃面前的岩石在剪应力作用下发生破坏,最终形成压实体。斧形齿通过压实体对其围岩施压,结合压实体的位置及应力云图可知:围岩在拉应力作用下发生破坏,形成径向裂纹,随后裂纹因岩粉压入迅速向岩石自由面发展,最终形成大的体积破碎;在此阶段,常规齿进一步挤压前方岩石,裂纹在剪应力的作用下相互贯通并向岩石自由面发展,形成大的体积破碎。

图3 两种切削齿破岩不同时刻岩石最大剪应力与第一主应力对比情况

通过上述对两种齿形在不同破岩阶段岩石内部应力分布对比可以发现:齿面结构的差异使得斧形齿和常规PDC齿的破岩机理有较大的差异;斧形齿破岩时,岩石在剪应力与拉应力的共同作用下发生破坏,而且岩石产生大的体积破碎主要源于拉应力作用;常规PDC齿破岩时,剪应力作用是岩石内部裂纹的萌生、发展以及发生大的体积破坏的主要原因。一般情况下,岩石的抗拉强度小于抗剪强度,因此斧形齿在切削硬岩时具有更高的破岩效率。

2.2 单齿破岩力学分析

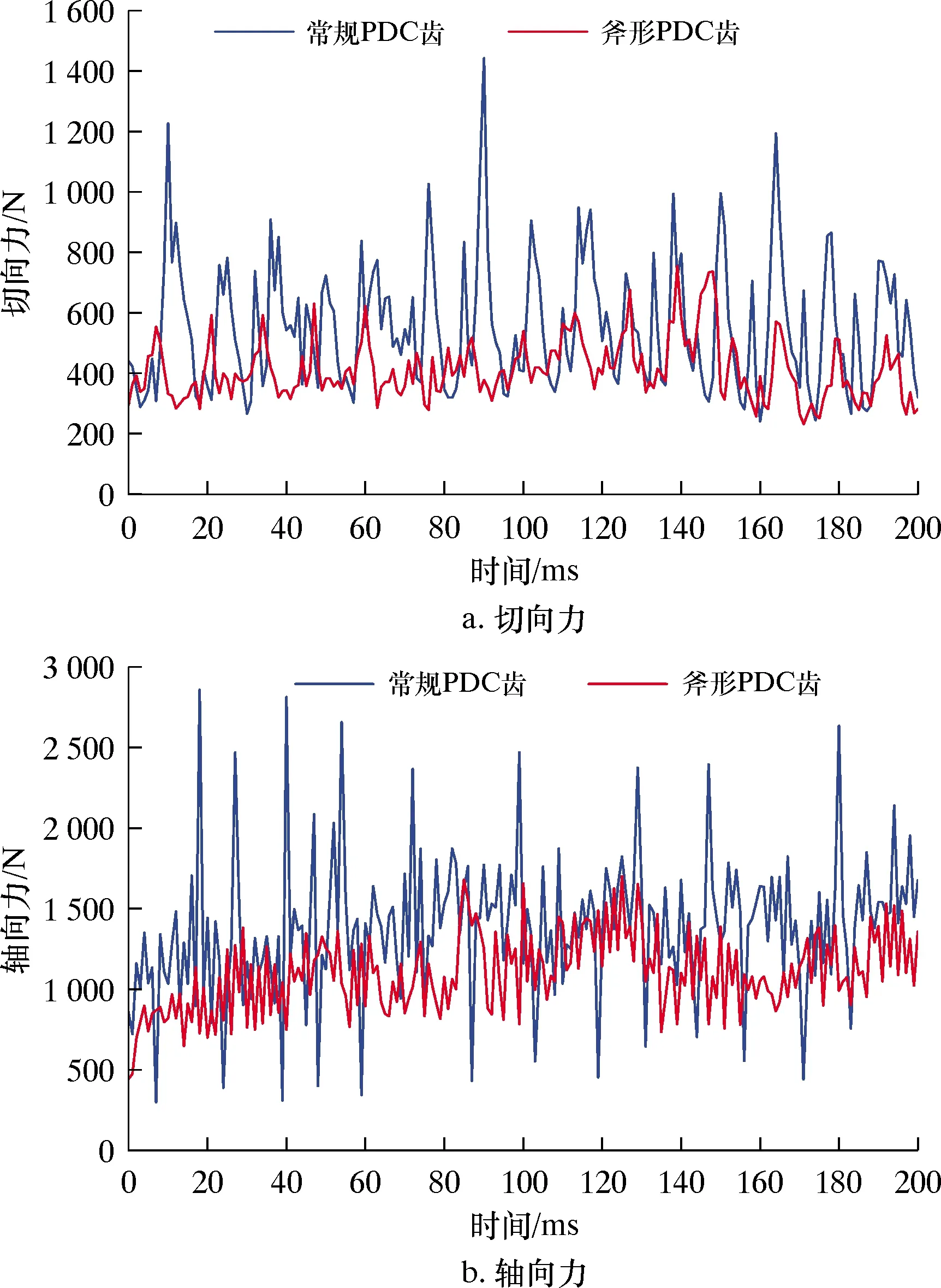

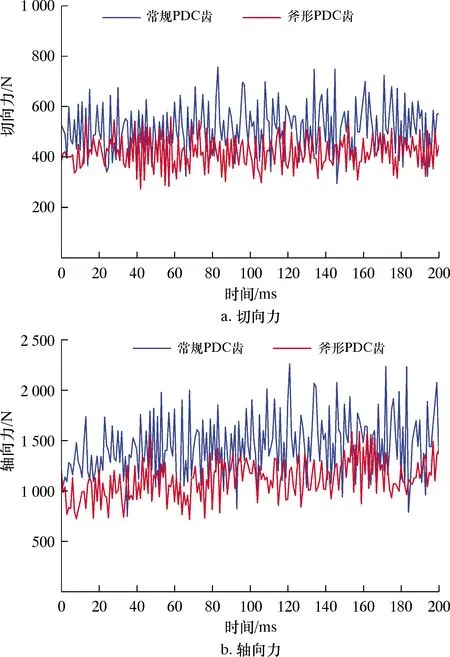

切削齿在破岩过程中主要受切向力及轴向力的作用,可通过对切削齿所受切向力与轴向力的分析来判断切削齿的破岩性能。仿真计算得到两种PDC切削齿所受切向力及轴向力的对比情况,如图4所示。其平均值和标准差对比情况如图5所示。

图4 两种切削齿切削岩石时切向力与轴向力随时间的变化曲线

图5 两种切削齿所受切削力仿真平均值及标准差对比

从切向力对比结果可见:斧形齿破岩过程中受到的切向力平均值(412 N)小于常规PDC齿(550 N),表明斧形齿破岩时较常规PDC齿在切向上受到的冲击载荷更小,不易发生冲击破坏,使用寿命更长;斧形齿所受切向力标准差(99 N)也小于常规PDC齿(207 N),表明斧形齿所受切向力的波动幅度比常规PDC齿小。总体而言,斧形齿在破岩过程中较常规PDC齿更加稳定,斧形齿钻头在钻进过程中发生黏滑振动的概率更低。

从轴向力对比结果可见,斧形齿受到的轴向力小于常规PDC齿,表明斧形齿吃入岩石的能力优于常规PDC齿,因此在实现同等破岩效果时斧形齿钻头所需钻压要小于常规PDC钻头,这对造斜井段以及水平井段中钻进十分有利。此外,通过轴向力标准差对比可知,斧形齿所受轴向力的波动幅度小于常规PDC齿,表明斧形齿较常规PDC齿而言,在轴向上的稳定性更强,发生冲击破坏的概率更低,使用寿命更长。

3 单齿破岩试验研究

3.1 试验方案

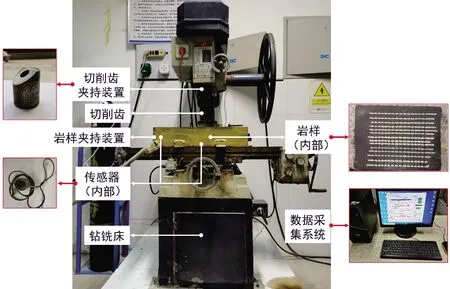

单齿破岩试验采用直线切削轨迹,试验装置如图6所示,主要由钻铣床、切削齿、岩样、切削齿夹持装置、岩样夹持装置、传感器及数据采集系统等组成。试验选用花岗岩作为试验岩样,切削齿选用斧刃角120°、直径16 mm的斧形齿和直径16 mm的常规PDC齿,与仿真切削齿参数一致。

图6 试验装置示意图

试验前首先使用相同工艺将岩样表面打磨平整,试验过程将表面平整的岩样固定在岩样加持装置上,通过调整钻铣床主轴调整切削齿吃入深度为2 mm,然后启动岩样驱动装置,使岩样以0.5 m/s的速度做匀速直线运动。在切削岩石的过程中,实时采集切削齿受到的切向力与轴向力,每组试验重复5~10次。

3.2 试验结果分析

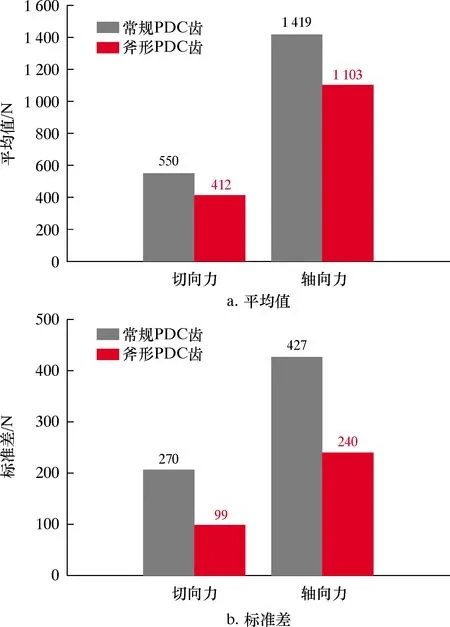

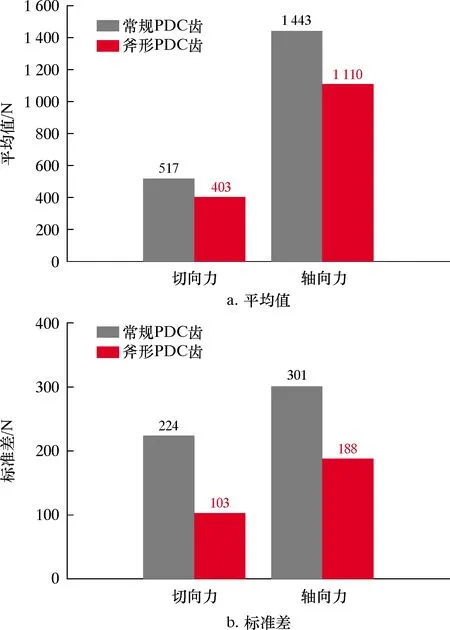

两种PDC切削齿所受切向力及轴向力的对比情况如图7所示。其平均值和标准差对比情况如图8所示。从试验结果可见:在相同切削条件下,斧形齿破岩过程中受到的切向力平均值(403 N)小于常规PDC齿(517 N),且切向力的波动幅度也比常规PDC齿的小;斧形齿破岩过程中受到的轴向力(1 110 N)小于常规PDC齿(1 443 N),且轴向力的波动幅度也小于常规PDC齿。这一结果与仿真计算结果完全一致,同时试验所得切削齿所受切向力及周向力大小与仿真结果基本一致,验证了文中建立的仿真模型的可靠性及计算结果的准确性。

图7 两种切削齿切削岩石时切向力与轴向力随时间的变化曲线

图8 两种切削齿所受切削力试验平均值及标准差对比

综合试验测试结果及仿真计算结果:在相同条件下,与常规PDC齿相比,斧形PDC切削齿破岩时因为所受轴向力和切向力小,更易吃入岩石,攻击性更强;在斧形PDC齿在使用过程中因为所受切向力及轴向力波动幅度更小,稳定性更强,在井下使用寿命更长。上述斧形齿破岩机理可以为硬地层及非均质性强的地层钻进时PDC钻头的设计与优化提供指导,从而实现钻井过程的提速增效。

4 结 论

(1)斧形PDC切削齿破碎岩石时,斧刃会使其前方的岩石内部形成一个剪应力集中区,岩石更容易发生剪切破坏,使斧形齿更容易吃入岩石,提高了斧形齿的攻击性。

(2)斧形PDC切削齿的斧刃吃入岩石之后,屋脊形的斧形齿逐渐楔入岩石,在侧向上使岩石发生拉伸破坏,提高了破岩效率。

(3)斧形PDC切削齿破岩时所受轴向力和切向力小,更易吃入岩石,攻击性更强,且在使用过程中所受切向力及轴向力波动幅度更小,受力更稳定,不易发生冲击损坏,在井下使用寿命更长。