气动潜孔锤钎头破岩分析及工艺参数优选*

王圣林 魏秦文 刘成俊 邓银江 张士明 肖鑫源

(1.重庆科技学院机械与动力工程学院 2.奥瑞拓能源科技股份有限公司 3.北华航天工业学院机电工程学院)

0 引 言

气动潜孔锤钻进作为一种冲击回转钻井技术,具有钻进效率高、成孔质量好及岩层适应性强等特点,在煤矿勘探、特殊岩层掘进、定向钻凿施工以及非开挖技术中应用广泛[1]。随着硬质地层钻井需求不断增加,勘探难度不断加大,钻进参数设定不合理会导致气动潜孔锤冲击回转钻进振动大、钻具寿命短、进尺困难及钻进效率低等问题,难以保持最佳力学性能钻进。

为提升潜孔锤进尺能力和破岩效率,BU C.G.等[2]考虑了潜孔锤破岩钻进的三维效应和脆性材料对钻头-岩石边界的耦合作用,分析了不同岩石和不同冲击速度下钻头-活塞和钻头-岩石相互作用力的动态响应规律。赵伏军等[3]利用不同加载方式对花岗岩的破坏过程进行模拟,提出的动-静耦合加载方法能有效提升破岩效果。祝效华等[4]考虑冲击载荷下岩石的累积损伤,采用H-J-C动态本构仿真模型,分析了钻压、冲击功、冲频率和井深等工艺参数对潜孔锤破岩能效的影响。何霞等[5]利用LS-DYNA软件建立空气锤与岩石的仿真模型,分析了不同岩石对钻头侵入深度的影响。S.B.KIVADE等[6]通过钻井试验分析了钻压、气压和岩性对冲击钻进效率的影响。张强等[7]基于岩石Drucker-Prager本构模型,建立了钻头回转冲击连续破岩的动力学模型,分析了不同冲击频率、回转速度和初始地应力对钻头破岩效果的影响。蔡芝源等[8]建立了钻头-岩石局部接触的非线性动力学模型,分析了不同推进力和激振频率对潜孔锤破岩效率的影响。

目前,针对潜孔锤钎头破岩方面的研究还存在需完善之处:首先,钎头冲击回转破岩特性还需进一步研究,以建立钎头破岩效率与工艺参数的匹配关系;其次,需考虑无反射边界对钎头破岩效率的影响。本文通过建立潜孔锤钎头破岩(花岗岩)仿真模型,采用无反射边界条件,分析了不同工艺参数下组合潜孔锤的钻进能力,优选出最佳冲击回转数值。研究结果可为现场工程施工提供参考。

1 非线性接触动力学模型

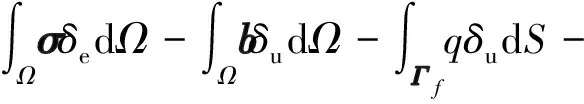

气动潜孔锤钎头破岩属于高度非线性问题,包括较短时间内发生大位移而引起的几何非线性问题,岩石超过塑性极限发生破坏的材料非线性问题,以及在钎头破岩过程中接触面不断变化的接触非线性问题。根据有限单元法,设t时刻接触系统占据的空间域为Ω,作用在接触系统内的体积力、边界力、接触力和柯西内应力分别为b、q、qc、σ,那么钎头破岩的接触问题可表示为[9]:

(1)

式中:Γf为边界力,Γe为接触边界,δe为虚应变,ρ为密度,a为速度,δu为虚位移,S为边界域。

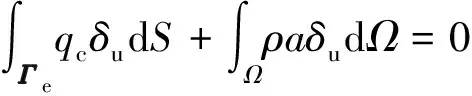

利用有限单元法将空间域Ω离散化,并引入虚功位移后得到:

Mü=p(t)+c(u,α)-f(u,β)

(2)

式中:M为质量矩阵,u、ü分别为位移矢量和加速度矢量,p(t)为外力矢量,c(u,α)为接触力或摩擦力矢量,f(u,β)为内应力矢量,α、β分别表示与接触表面特性和材料本构有关的变量。

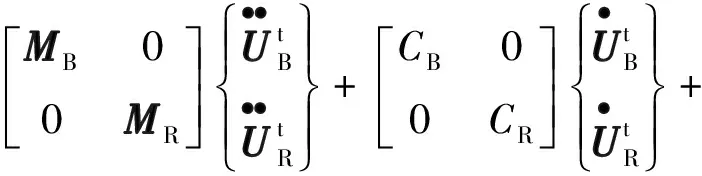

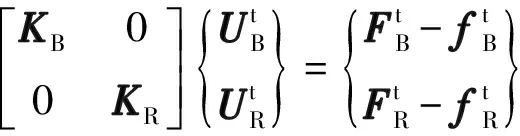

采用有限单元法和达朗贝尔原理建立钎头和岩石相互接触动力学模型[10]:

(3)

2 模型建立

2.1 气动潜孔锤钻凿系统

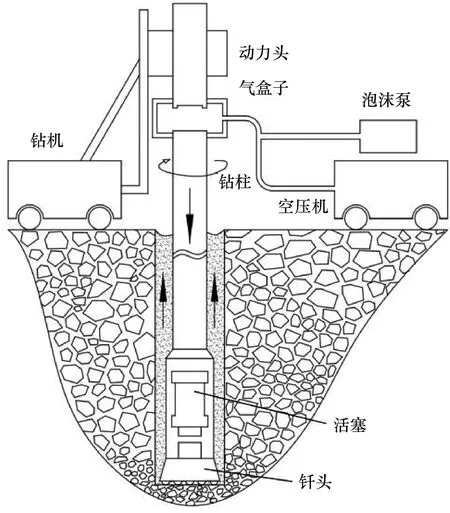

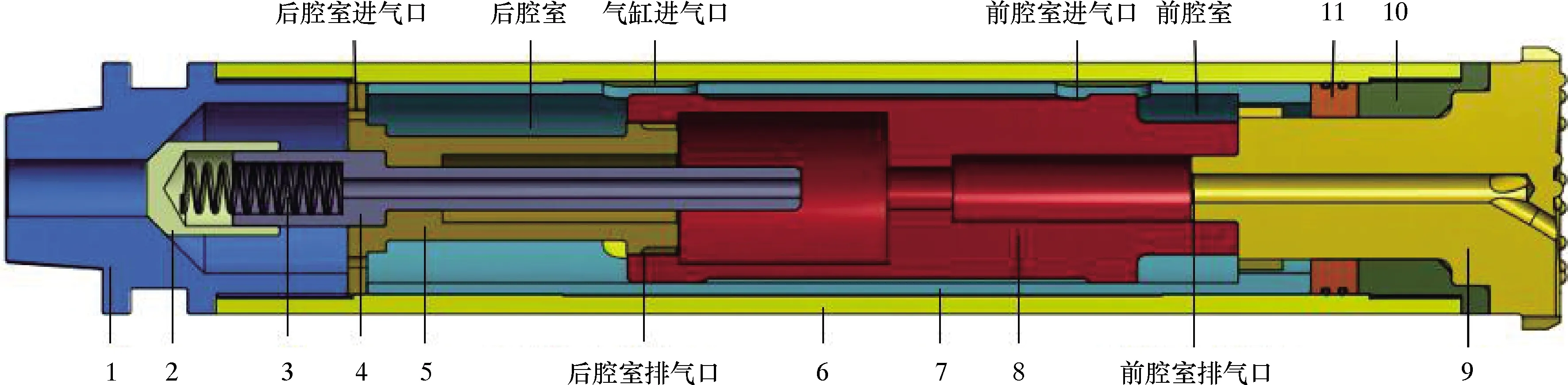

气动潜孔锤钻凿系统简图如图1所示。空压机将高压气体经气盒子注入钻柱中,高压气体进入无阀式气动潜孔锤(见图2)后,对活塞产生很大的压力,在气缸和活塞位移的配合下,该压力可以在活塞上端面和下端面之间快速变化,使活塞产生高频,冲击钎头,从而破碎岩石。同时钻机动力头给潜孔锤钎头提供一个角速度,实现间歇冲击破岩。通常在空压机出口处会接一个泡沫泵,通过向高压气体中注入泡沫,携带泡沫的高压气体能有效清理钻进过程中产生的岩屑,保持孔底干净,维持孔壁稳定,防止孔内出现涌水。

图1 气动潜孔锤钻凿系统简图

1—上接头;2—逆止阀;3—逆止弹簧;4—中心管;5—气室分隔器;6—壳体;7—气缸;8—活塞;9—钎头;10—花键导向套;11—半圆卡环。

空气压力、冲击功、冲击频率和回转速度是气动潜孔锤钻凿施工中重要的工艺参数,冲击功和冲击频率与空气压力成正比,但是由于气动潜孔锤的结构限制,冲击功与冲击频率成反比。冲击功越大、冲击频率越高,气动潜孔锤破岩效果就越好[10],所以冲击功与冲击频率的优选显得十分重要。在空气压力一定的情况下,受活塞行程的影响,冲击功与冲击速度成正比[11],而冲击频率与冲击速度成反比。因此,为优选气动潜孔锤钻进工艺参数,只考虑冲击速度和回转速度对气动潜孔锤破岩效率的影响。

2.2 模型假设

为准确模拟气动潜孔锤钎头破岩过程,对模型做如下假设:

(1)钎头、土体为空间轴对称体,不考虑钎头变形和磨损;

(2)岩石为均匀、连续且各向同性的弹塑性材料[12];

(3)破碎后的岩屑迅速离开孔底,对破碎失效单元进行单元删除。

2.3 有限元模型

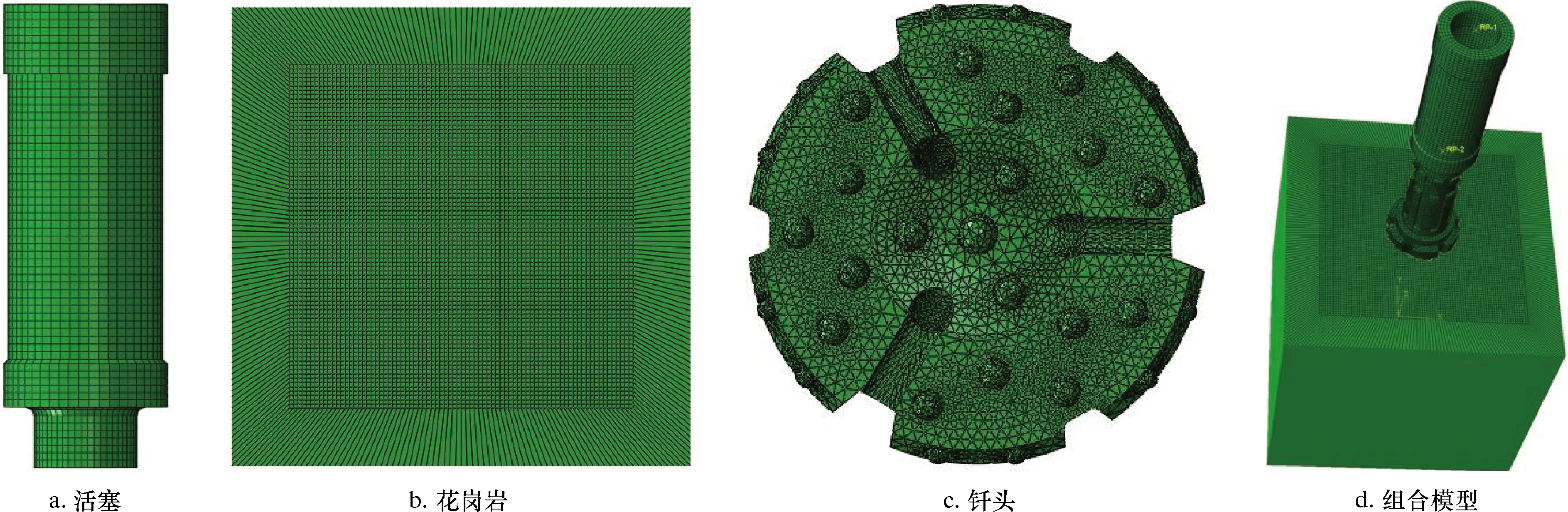

活塞-钎头-岩石的有限元模型如图3所示,各部件网格属性如表1所示。

图3 潜孔锤破岩有限元模型

表1 各部件网格属性

2.4 材料参数

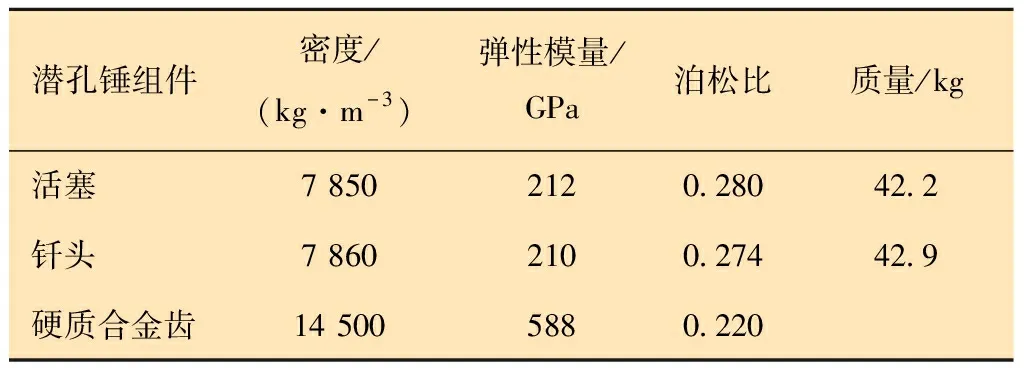

因Drucker-Prager模型参数需求较少,在岩土力学数值模拟计算中应用广泛[13]。花岗岩本构采用Drucker-Prager模型[14],密度为2 650 kg/m3,弹性模量为28.7 GPa,泊松比为0.3,内摩擦角为53°,膨胀角为10°。气动潜孔锤活塞、钎头和硬质合金齿均采用线弹性模型,活塞材料为42CrMo,钎头材料为Q235,硬质合金齿材料为YG8,具体的材料参数如表2所示。

表2 活塞、钎头和硬质合金齿材料参数

2.5 分析步、接触、边界及载荷设置

分析步采用Dynamic、Explicit分析步,分析所用气动潜孔锤结构如图2所示,冲击器外径为203.2 mm,钎头为TSK8H-216。该冲击器最高冲击频率为27 Hz,因此分析步时间为0.037 s。潜孔锤钎头与花岗岩表面采用Surface-to-sufrace接触,摩擦因数设为0.4,法向接触类型为硬接触,允许接触后分离。钎头下表面为主面,花岗岩节点集为从面。在潜孔锤钎头上端中心处设定一个参考点,将钎头约束为刚体。潜孔锤钎头上表面与活塞下表面采用surface-to-surface接触,摩擦因数设为0.15,钎头上表面为主面,活塞下表面为从面。

花岗岩四周和下底面定义为无反射边界条件,以模拟无限区域,上表面为自由面。为防止钎头回弹,钎头通常会施加20~25 kN的钻压[15-16],硬岩层所需钻压较大,分析中设置钻压为25 kN;考虑活塞和钎头材料强度,潜孔锤在硬岩层钻井施工中,活塞冲击速度不应高于10 m/s[17],一般为6.0~8.5 m/s,潜孔锤回转速度n为10~30 r/min[18]。取活塞的冲击速度v分别为6.0、7.0、8.0及8.5 m/s,钎头的回转速度分别为10、20和30 r/min。为得到潜孔锤钎头在花岗岩地层冲击回转钻进最优工艺参数,现将冲击速度与回转速度进行两两组合,可形成12种工艺参数组合方案。

3 数值仿真结果及工艺参数优选

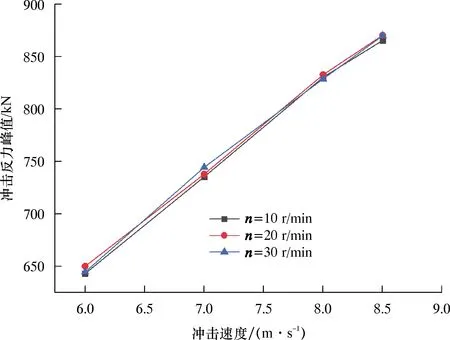

3.1 冲击速度和回转速度对冲击反力的影响

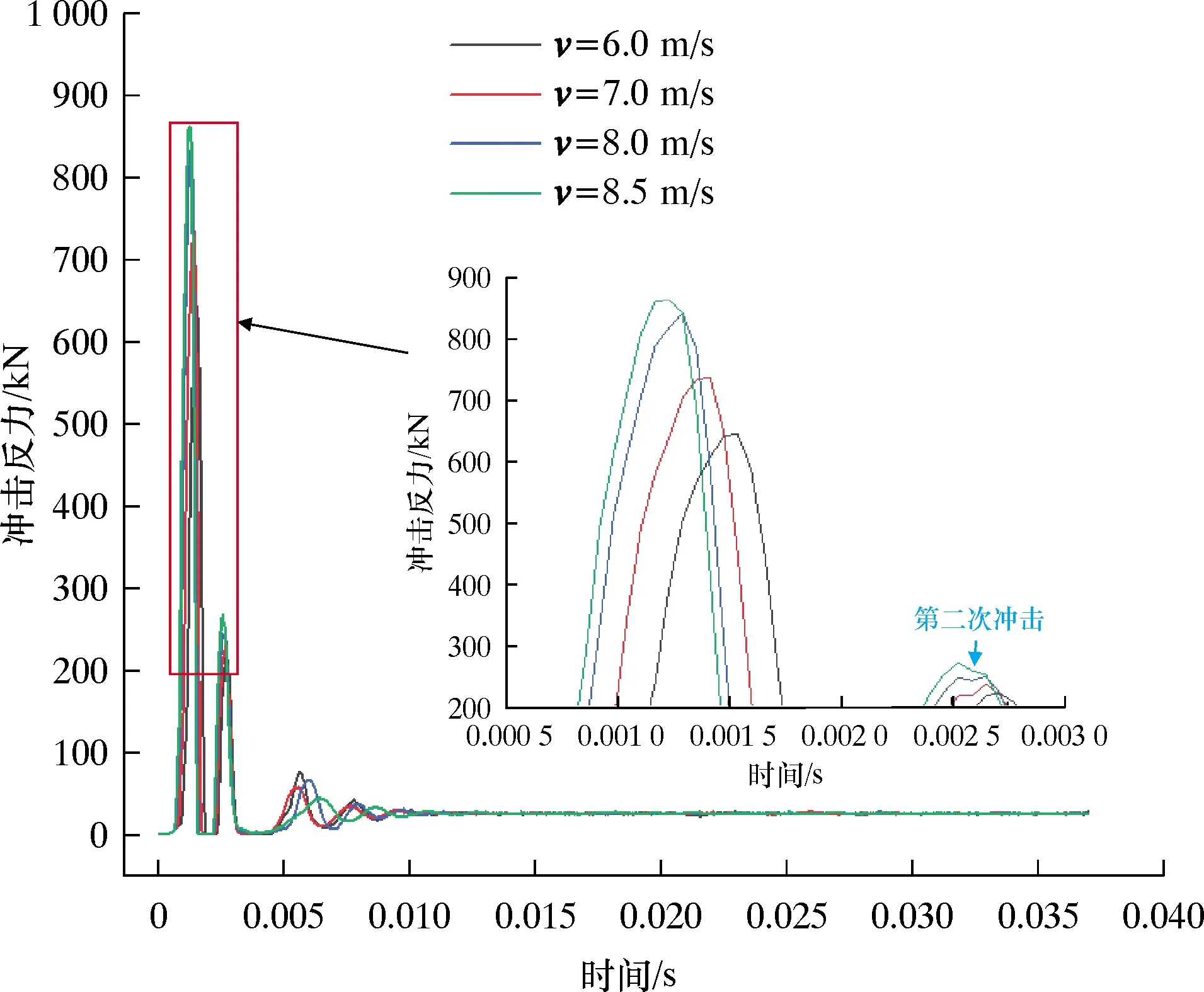

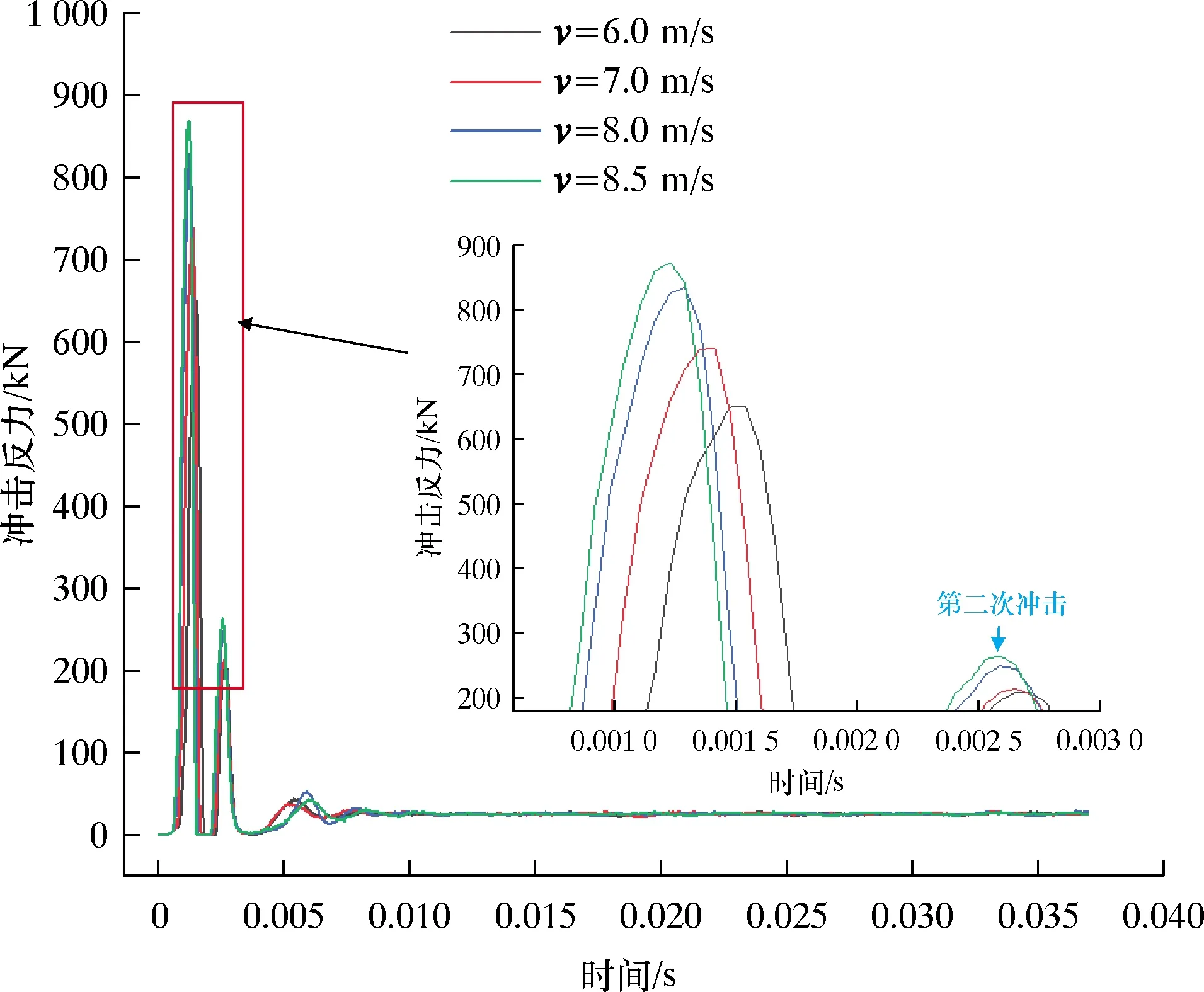

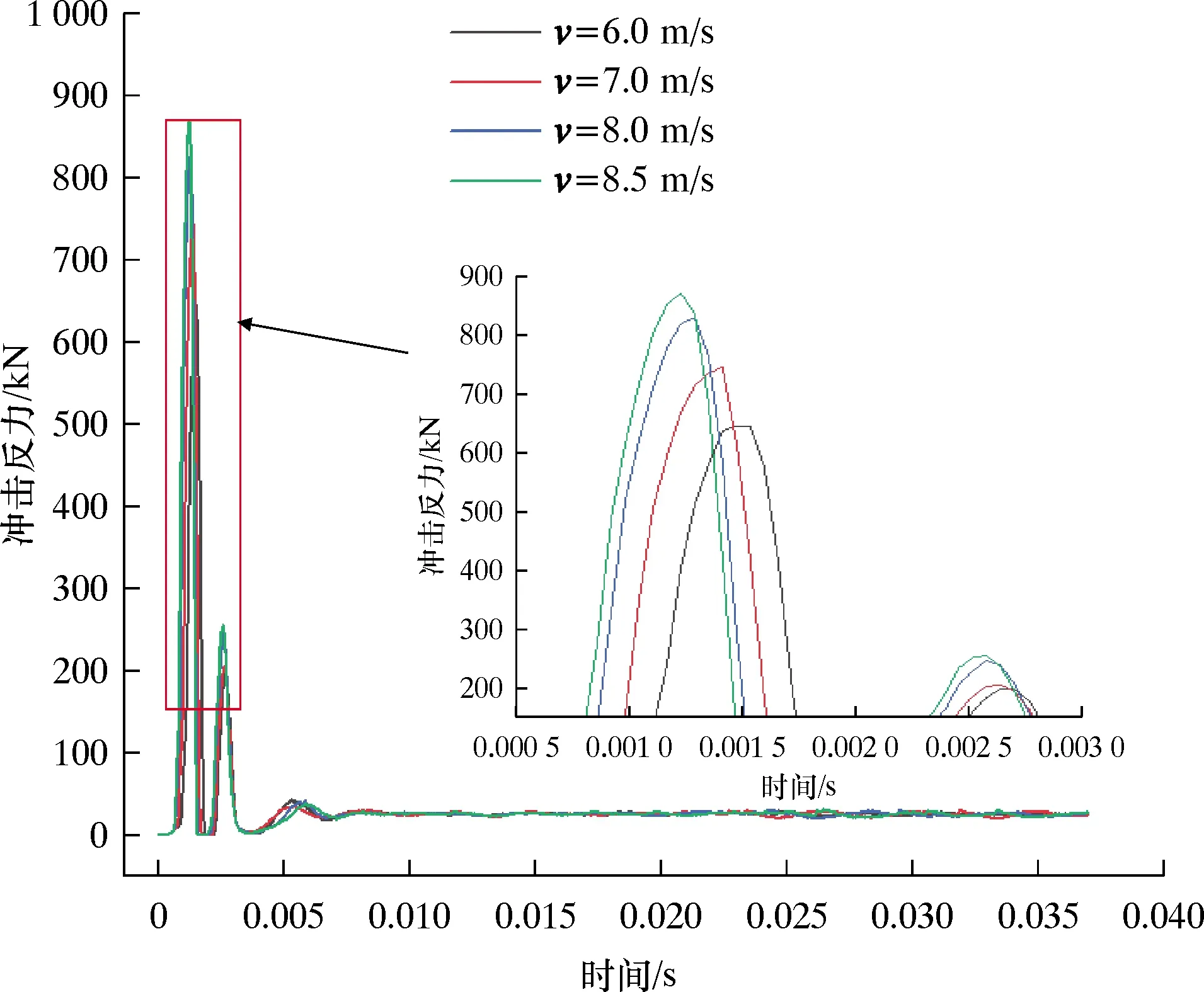

不同工艺参数组合下,冲击反力的变化规律可为活塞、钎头及螺纹连接的优化设计提供依据。不同回转速度下冲击反力的变化曲线如图4~图6所示。冲击反力随着冲击速度的升高而增大,且冲击反力变化曲线相似。钎头每一次冲击花岗岩后,冲击反力减小为0又迅速增加,冲击反力存在多个极值,钎头出现多次反弹。这是由于气动潜孔锤活塞第一次撞击钎头后的速度小于钎头第一次与岩石冲击后的速度,活塞与钎头继续第二次撞击,同理存在第三次撞击,由于第三次撞击对冲击反力影响较小,分析中将不予考虑。图7为不同工艺参数组合下冲击反力的峰值曲线。由图7可知,回转速度对钎头冲击反力影响较小,而随着冲击速度的增加,钎头冲击反力峰值近似呈线性增加。

图4 回转速度为10 r/min时冲击反力的变化曲线

图5 回转速度为20 r/min时冲击反力的变化曲线

图6 回转速度为30 r/min时冲击反力的变化曲线

图7 不同工艺参数组合下冲击反力的峰值曲线

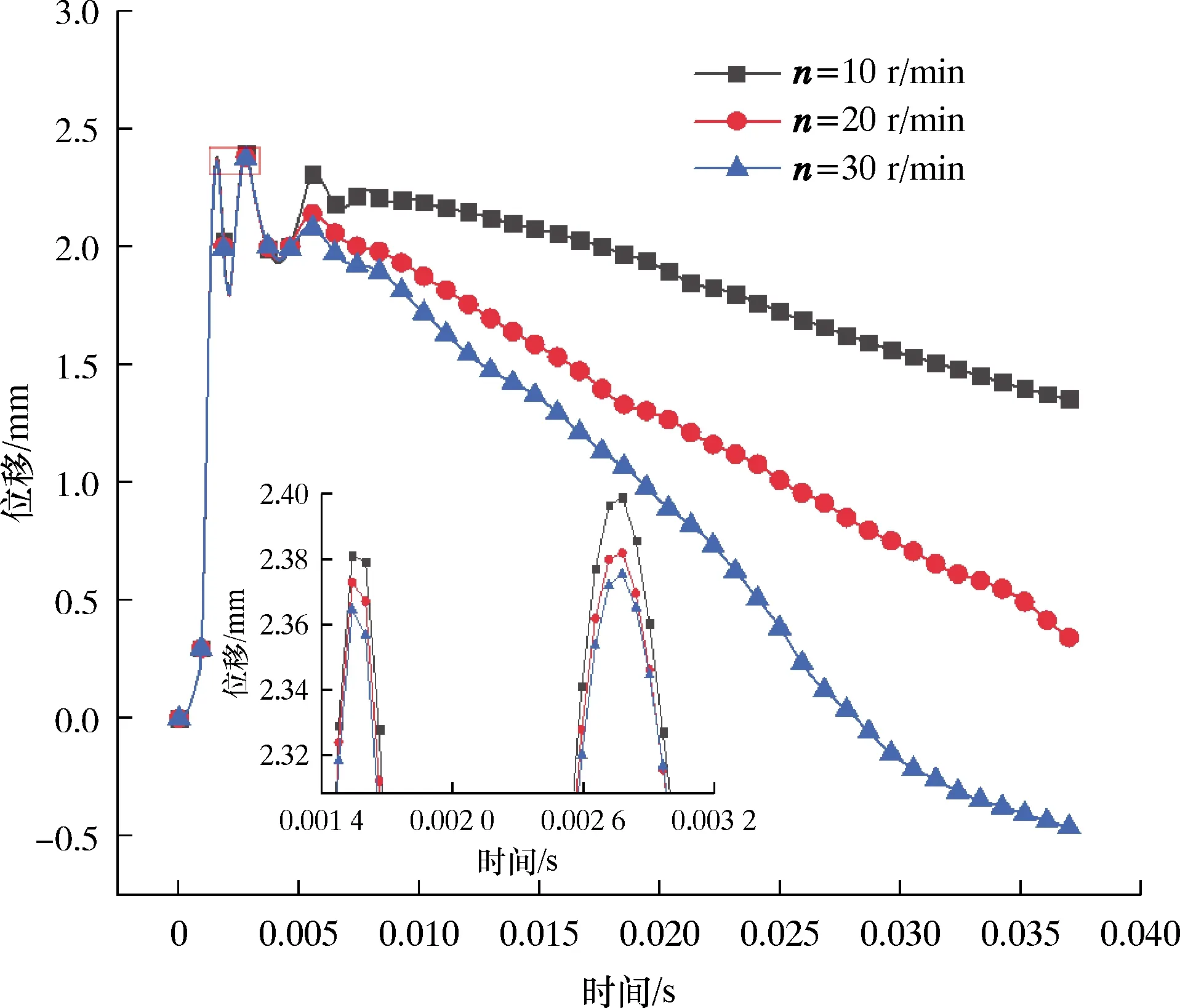

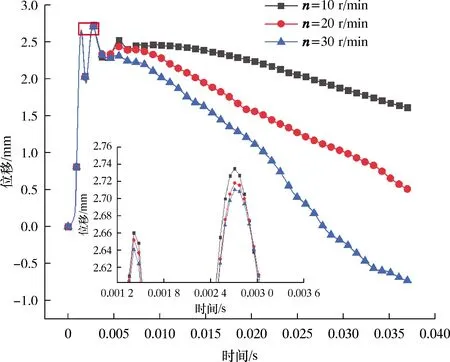

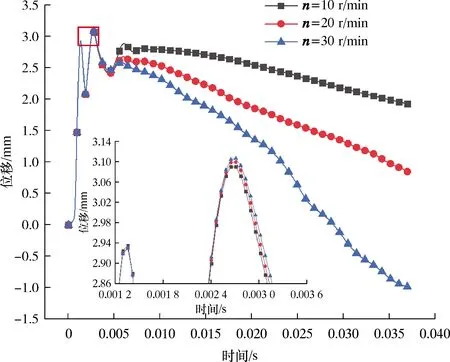

3.2 冲击速度和回转速度对钎头侵入位移的影响

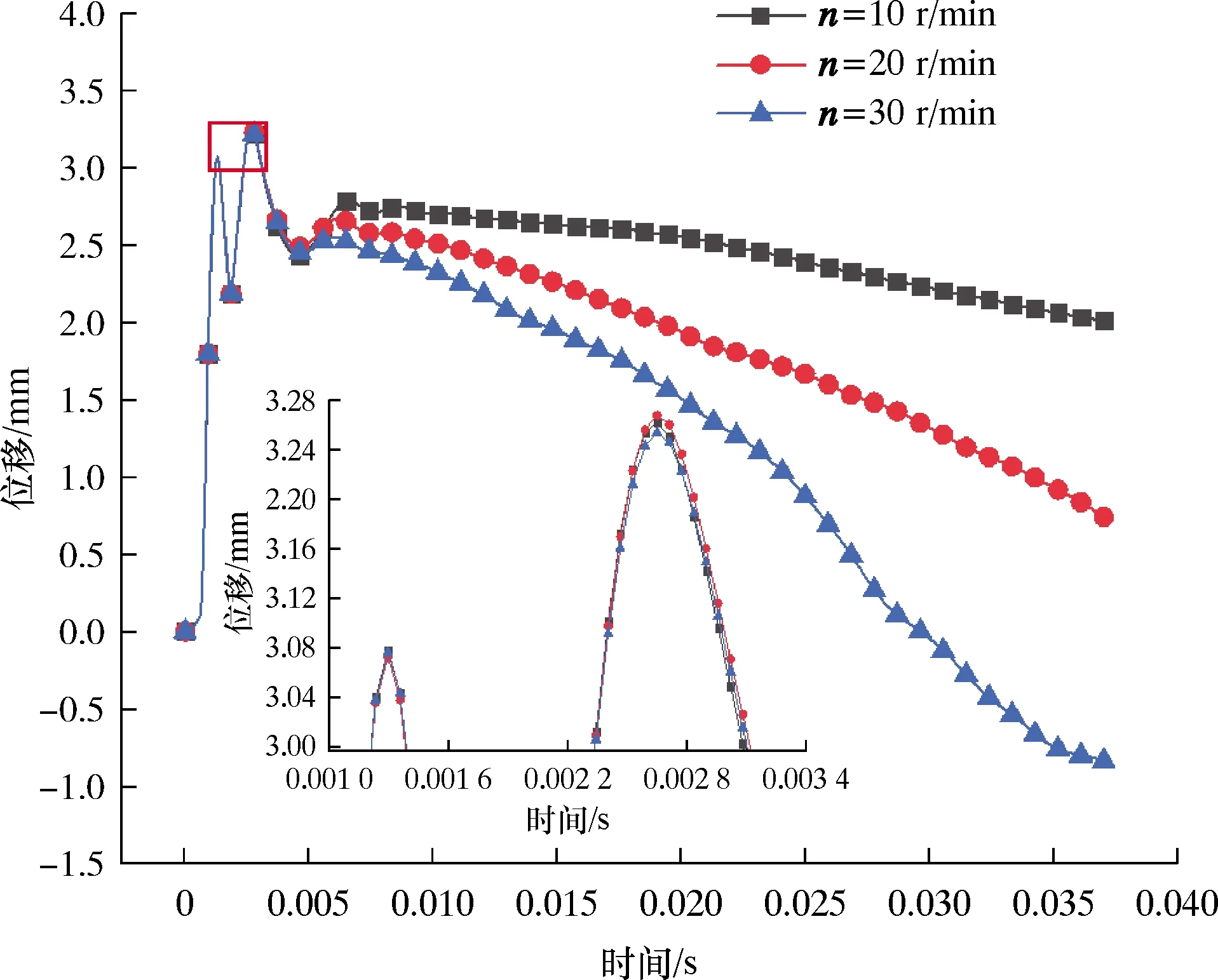

钎头侵入岩石深度是评判钎头钻进能力的重要指标。不同冲击速度下钎头侵入位移的变化曲线如图8~图11所示。由图8~图11可知:随着冲击速度的增加,钎头第一次和第二次冲击岩石侵入深度均增加,冲击速度越大,两次冲击侵入深度差值也越大;钎头在第二次冲击岩石后侵入深度达到最大值,冲击速度分别为6.0、7.0、8.0及8.5 m/s时,在不同回转速度下,最大侵入深度分别为2.399、2.735、3.110和3.267 mm;回转速度对钎头侵入深度影响较小,在低冲击速度下,随着回转速度的升高,钎头第一次和第二次冲击岩石侵入深度反而越浅;在高冲击速度时,随着回转速度的升高,钎头第一次冲击岩石侵入深度也愈浅,但是由于冲击速度较大,第二次冲击与第一次冲击时间间隔较短,加上转速较低,岩石局部会出现重复破碎,所以在冲击速度为8.0和8.5 m/s时,随着回转速度的增加,钎头第二次侵入深度会出现有增有减的情况。

图8 冲击速度为6.0 m/s时钎头侵入位移的变化曲线

图9 冲击速度为7.0 m/s时钎头侵入位移的变化曲线

图10 冲击速度为8.0 m/s时钎头侵入位移的变化曲线

图11 冲击速度为8.5 m/s时钎头侵入位移的变化曲线

3.3 冲击速度和回转速度对破岩比功的影响

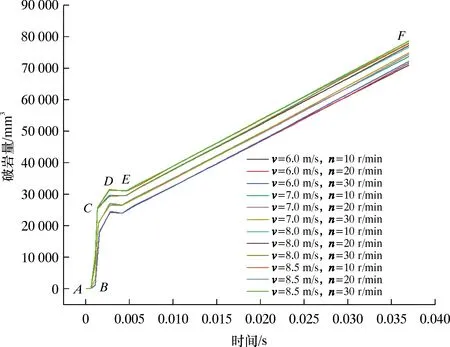

不同工艺组合下钎头破岩量的变化曲线如图12所示。由图12可知:在一个周期时间内,岩石破碎量与冲击速度和回转速度均成正比,因为冲击速度越大,钎头获得的冲击功越大,岩石受到冲击能量也越多;回转速度越大,单位时间钎头转动角度越大,剪切岩石量也越大。钎头破岩钻进可分为3个阶段:A→B、E→F为钻压作用下回转剪切破岩;B→C、C→D分别为钎头第一次和第二次冲击破岩,岩石呈体积破坏;D→E为岩石弹性恢复区,活塞第二次撞击钎头冲击破岩时,进尺量达到最大,岩石未全部破坏,存在部分弹性变形,因此D→E段破岩量减少。图13为不同工艺参数组合下冲击回转钻进提速倍数。

图12 不同工艺组合下钎头破岩量的变化曲线

图13 不同工艺参数组合下冲击回转钻进提速倍数

破岩速度v1可用单位时间岩石破碎量表示:

(4)

式中:ΔV为岩石破碎变化量,mm3;Δt为持续时间,s。

不同方式破岩提速倍数k可表示为:

k=v2/v3

(5)

式中:v2为冲击回转钻进破岩速度,mm3/s;v3为回转钻进破岩速度,mm3/s。

由式(4)和式(5)可得不同工艺参数组合下冲击回转钻进提速效果。冲击回转钻进段(B→E)破岩速度比仅在钻压下钎头回转剪切破岩钻进段(E→F)破岩速度提高3~5倍,如图13所示。

破岩比功是衡量钎头破岩效率的一个重要指标,破岩比功越小,破碎单位体积岩石所需的能量就越小,那么破岩效率就越高。破岩比功可由以下公式计算[19]:

(6)

式中:P为破岩比功,mJ/mm3;Fi为外力,N;Δl为作用距离,m;W为外力做功,mJ;V为岩石破碎体积,mm3。

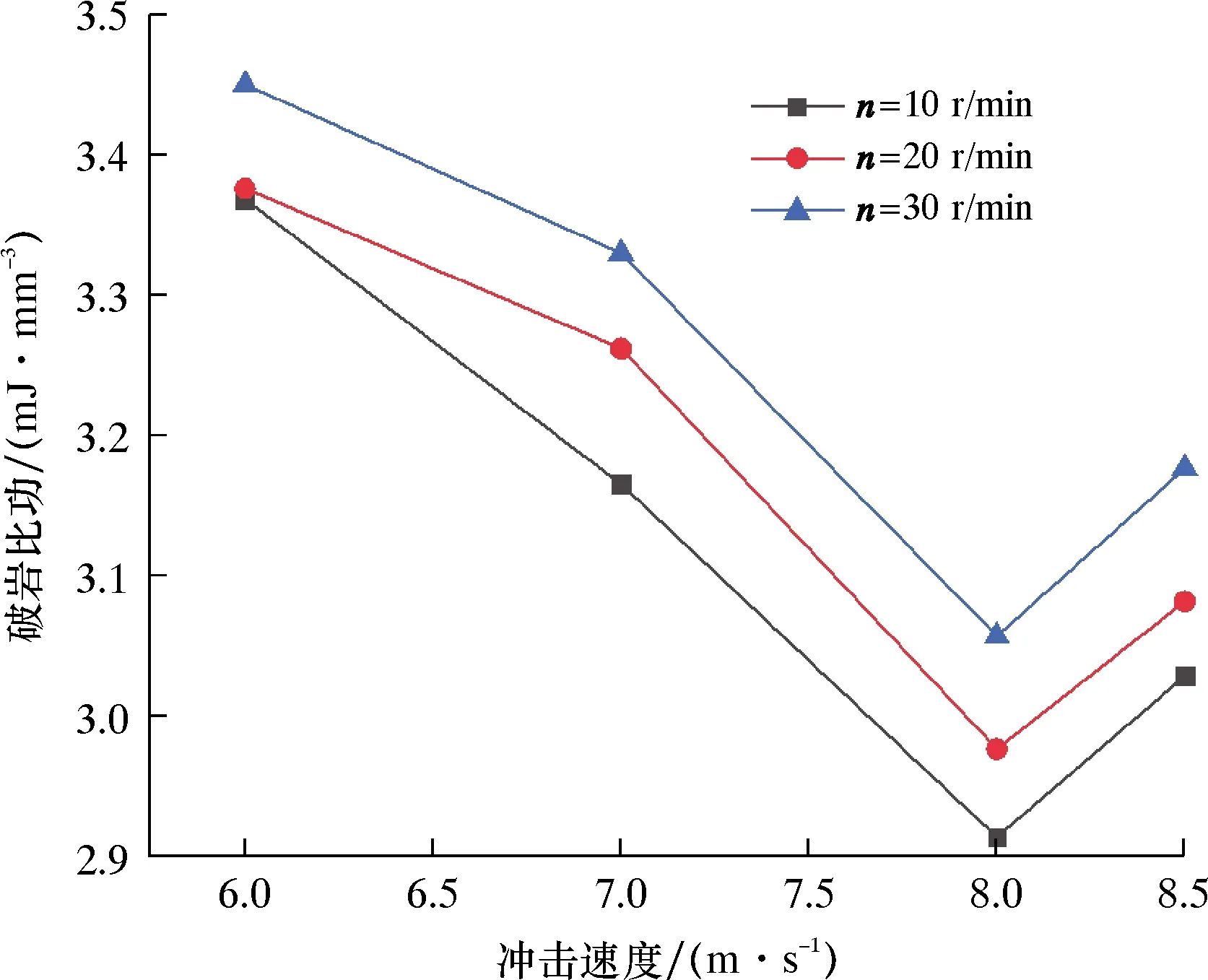

不同工艺参数组合下破岩比功如图14所示。回转速度分别为10、20和30 r/min时,随着冲击速度的升高,破岩比功先减小后增大。这是因为冲击速度过大,钎头与岩石有效作用时间缩短,使得钎头有效破岩量减小,冲击速度为8 m/s时,破岩效率最高,此时破岩比功最小,分别为2.91、2.98和3.06 mJ/mm3。

图14 不同工艺组合下破岩比功

由图14可知,冲击速度一定时,破岩比功与回转速度成正比,说明回转速度越大,破岩效率越低,回转速度从10 r/min增加到20和30 r/min时,钎头破岩效率分别降低2.2%和5.0%。结合图7和图10可知,在高冲击速度下,转速过低会出现岩石被重复破碎的情况;冲击速度为8 m/s时,3种回转速度下冲击反力峰值差别不大,而钎头侵入深度随着回转速度的降低而减小,综合考虑单个周期钎头的进尺量和破岩效率,可优选回转速度20 r/min。

4 结 论

(1)活塞撞击钎头冲击破岩过程中,活塞与钎头出现多次碰撞,冲击反力存在多个极值,随着冲击速度的升高,钎头冲击反力峰值近似呈线性增大,活塞与钎头第二次撞击后,钎头侵入岩石深度达到最大。

(2)岩石破碎量与冲击速度、回转速度成正比,当钎头进尺量达到最大时,岩石未完全破坏,存在部分弹性变形,破岩量会减少。

(3)相同条件下,气动潜孔锤冲击回转钻进比仅在钻压作用下回转钻进提速3~5倍。

(4)TSK8H-216钎头在花岗岩地层冲击钻进时,冲击速度和回转速度对破岩比功影响较大,破岩比功与回转速度成反比,随冲击速度的升高,破岩比功存在一个最优值,当钻压为25 kN时,最优工艺参数组合为冲击速度8 m/s,回转速度20 r/min。