湿气管道涡流排液工具有效作用长度敏感性分析*

肖荣鸽 冯 鑫 戴 政 魏王颖 刘 博

(1.陕西省油气田特种增产技术重点实验室 2.西安石油大学石油工程学院 3.西安西北石油管道有限公司)

0 引 言

涡流排液技术是美国能源部2001年投资开发的一种新型排水采气技术,该技术作用机理是气液两相流流经涡流装置时,受到螺旋叶片所产生的离心力后,由原来不规则的紊流流动转变为外部是液体、中心为气体的规则螺旋型两相层流,从而有效提高气体携液量。涡流排液技术不同于气举排水采气、电潜泵排水采气、螺杆泵排水采气等受气液产量、工艺和设备影响的技术,也没有泡沫排液技术适用条件苛刻[1-2]。

1962 年,NISSAN & BRESAN研究了管内涡流流场,发现涡流流场的中心处压力较低,且管道下游的压力呈现逐渐减小的趋势;BAKER等研究了在较强涡流范围内涡流强度的衰减规律;1979 年,ITOETAL研究了涡流轴向速度与周向速度的分布情况,提出涡流衰减规律与雷诺数相关。我国在引进该技术后,许多学者对其排液机理、影响因素和作用效果进行了大量理论研究。李隽等[3]利用数值模拟研究了涡流场;于淑珍等[4]研究了排水采气技术作用机理;陈德春等[5]从入口速度和气液比等因素对涡流工具有效作用长度进行了分析与预测;周朝等[6]分析了竖直井筒中临界携液流量的影响因素;刘凯等[7]总结了涡流角度、中心体直径、涡流线宽度和产气量之间的联系,并分析了这些因素对涡流排液的影响程度;吴晓东等[8]模拟研究了气流速度、含水量和涡流工具结构对井下排水采气的影响;刘占良等[9]从气相和液相折算速度方面对起伏管道涡流排液进行了数值模拟,并通过试验进行验证,但未考虑管道外部条件对其产生的影响。

综上所述,涡流排液的机理和相关参数模拟已经取得了很多成果,但是大多数是针对垂直井段进行的研究,关于地面管道内涡流排液方面的研究很少。鉴于此,本文以某气田湿天然气作为原料气,原料气中CH4的体积分数范围74.63%~95.98%,H2O体积分数范围0.15%~0.40%,针对地形起伏湿气管道,建立了涡流流场的气液两相流模型,利用Fluent软件模拟了各种参数对涡流工具有效作用长度的影响,分析了涡流工具有效作用长度的衰减规律,得到了环状流液膜厚度与涡流工具有效作用长度之间的关系。研究结果可为涡流排液工具的现场应用提供指导。

1 湿气管道涡流排液模型建立

为了分析湿气管道涡流排液水力参数变化规律,本文以涡流排液工具几何模型为基础,建立了地形起伏湿气管道内气液两相流流动模型,同时针对地形起伏湿气管道内气液混合物湍流流动状态,选取湍流模型,设置边界条件并进行数值模拟[10]。

1.1 涡流排液工具几何模型

选取大庆油田有限责任公司工程研究院提供的涡流排液工具进行三维建模,其涡流变速体直径为51 mm,螺旋片截面为梯形,叶片高3.1 mm,宽3.5 mm,螺距240 mm。涡流排液工具模型如图1所示。

1.2 多相流模型

根据地形起伏湿气管道气液混合物的流动特点,选择Mixture模型作为多相流模型,并做以下基本假设:①气、液两相速度相同,以雾状流流型进入管道;②气、液两相与外界没有热量交换,温度恒定;③在整个模拟过程中,天然气和水的物理性质不变,相关参数为常数。

Mixture模型的连续性方程:

(1)

(2)

(3)

Mixture模型的动量方程:

(4)

(5)

(6)

1.3 湍流模型

地形起伏湿气管道内气液混合物处于湍流流动状态,大部分学者选取RSM模型和k-ε模型进行流场的模拟研究。李娟等[11]采用RSM模型和k-ε模型,对涡流排液工具内部流场进行数值模拟,研究了涡流工具内部流场中的切向速度和轴向速度。试验数据对比结果表明:RSM模型考虑了流线型弯曲、漩涡、旋转和张力快速变化等情况,对复杂流动有更高精度的预测,所以本文选取RSM湍流模型。

1.4 边界条件

流体入口设置为速度入口,气、液两相速度均取3 m/s,入口截面处液滴直径为10 μm,含水体积分数为0.2%,湿气中CH4占比高,选为主相,水为次相。管道水力直径为57.2 mm,CH4密度为0.668 kg/m3,CH4黏度为1.087×10-5kg/(m·s),水黏度为1.003×10-3kg/(m·s)。将出口设置为压力出口。壁面采用标准壁面函数,无滑移边界条件,默认相对表面粗糙度为0.5。

1.5 数值求解设置

本研究采用PRESTO格式离散处理动量方程中的压力梯度项,动量、湍动能和耗散率方程均采用二阶迎风插值格式,压力速度耦合方式采用SIMPLEC算法。所有参数的最大残差值设置为0.001。为了提高收敛速度,松弛因子采用以下设置:密度0.7 g/cm3,压力0.6 MPa,动量0.6 kg·m/s,体积分数0.5%,湍流动能0.75(kg·m)/s2,湍流黏度0.9 mPa·s。

2 数值计算结果及分析

2.1 湿气管道流速分布

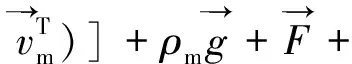

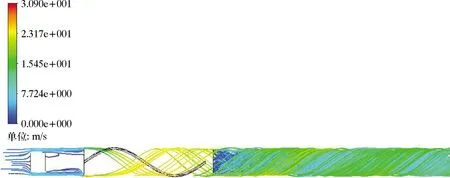

湿气以轴向直线流入管道内,气、液两相流经涡流装置时沿着螺旋叶片进入管道后端;管道入口处流动间隙大,气、液相流速约为3 m/s;经过涡流装置时,由于流道间隙变小,速度提升至大约12 m/s,涡流装置后段中心轴向速度高于管壁速度,湿气中液体甩向管道壁面,逐渐形成环状液膜,流型转变为环状流[12]。这说明涡流装置有改变流型和提高流速的作用[13]。模型流线及轴向流速云图分别如图2和图3所示。

图2 管道内涡流排液工具模型流线示意图

图3 管道内涡流排液工具模型轴向流速云图

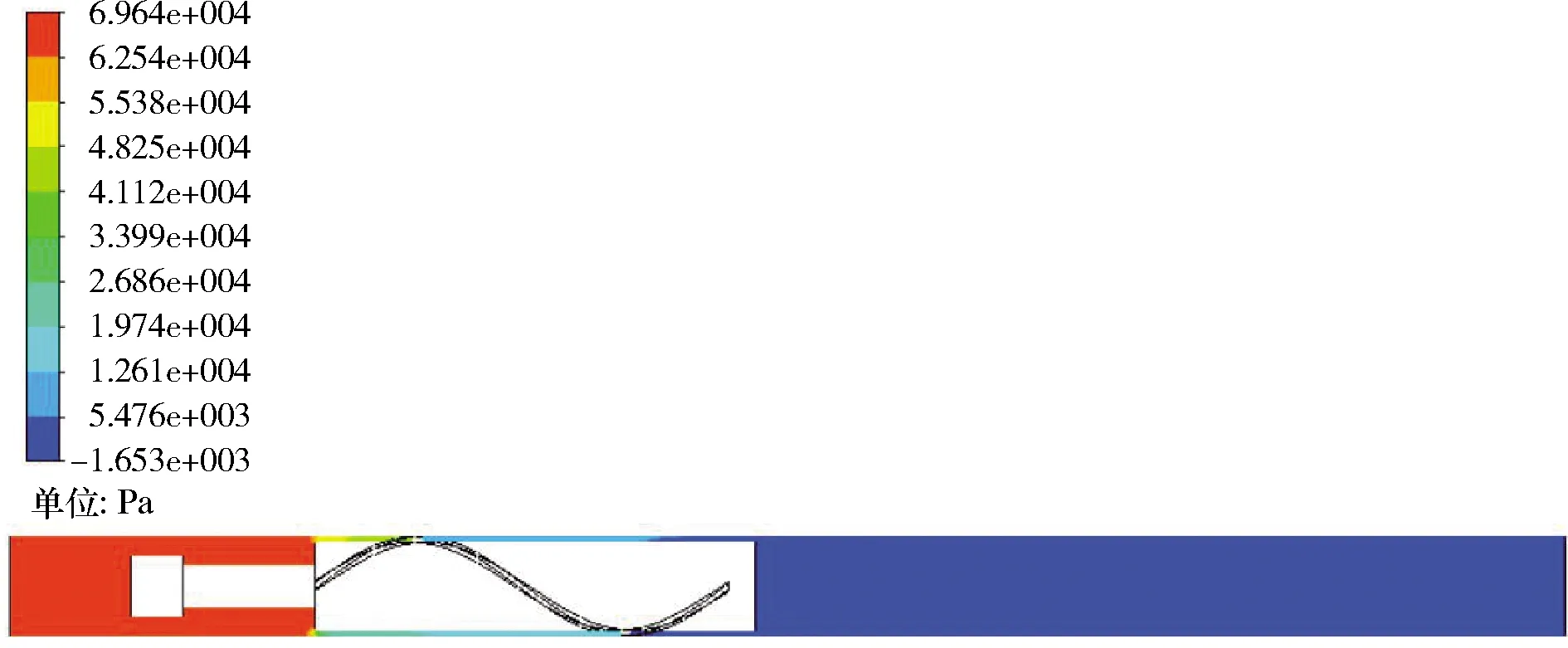

2.2 压力分布变化

湿气进入管道后,冲击涡流装置,出口压力迅速达到最大值,湿气流经涡流装置沿着螺旋叶片流动时,由于间隙增大导致压力减小。轴向出口压力分布如图4所示。由于涡流装置增加了摩阻损失,导致压力降低,轴向出口压力远远小于入口压力。这与文献中的研究结果一致[14-16]。

图4 轴向出口压力分布图

3 有效作用长度敏感性分析

为提高湿气管道排液能力和输送效率,对地形起伏湿气管道内涡流排液工具有效作用长度进行敏感性分析。应用Fluent软件模拟装置的几何参数、湿气含水体积分数及管道外部条件对涡流排液工具有效作用长度的影响,分析管道内环状流液膜厚度与有效作用长度衰减规律之间的关系[17-20]。

3.1 湿气管道环状流液膜厚度的敏感性分析

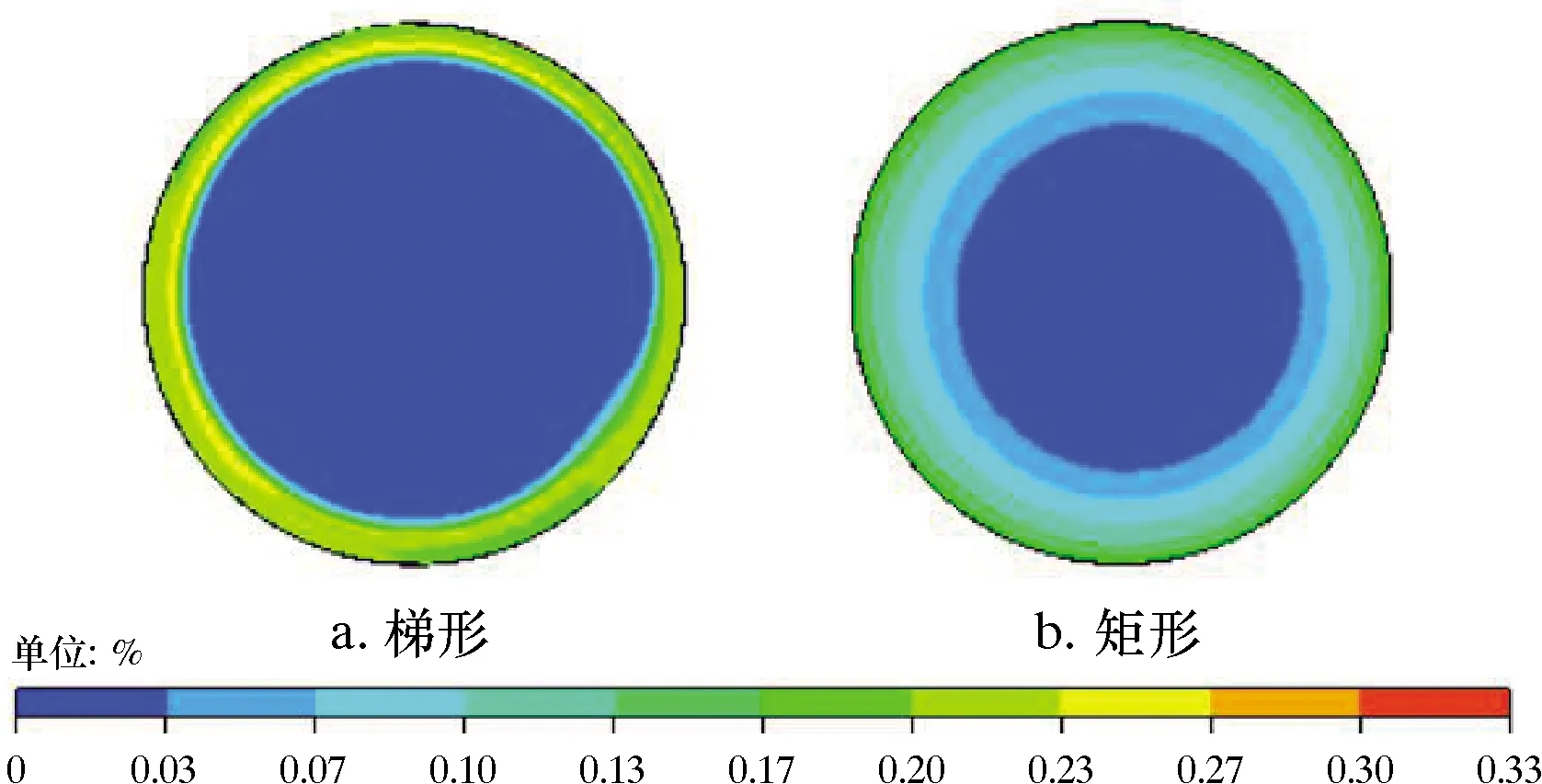

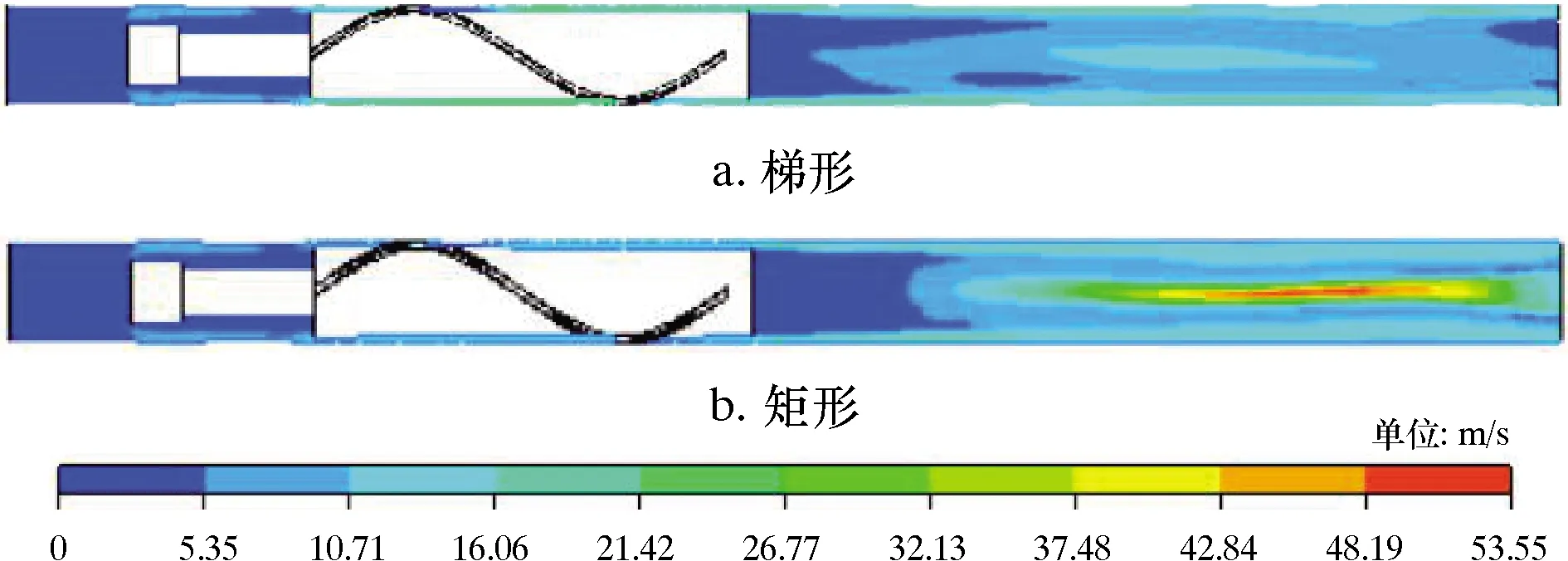

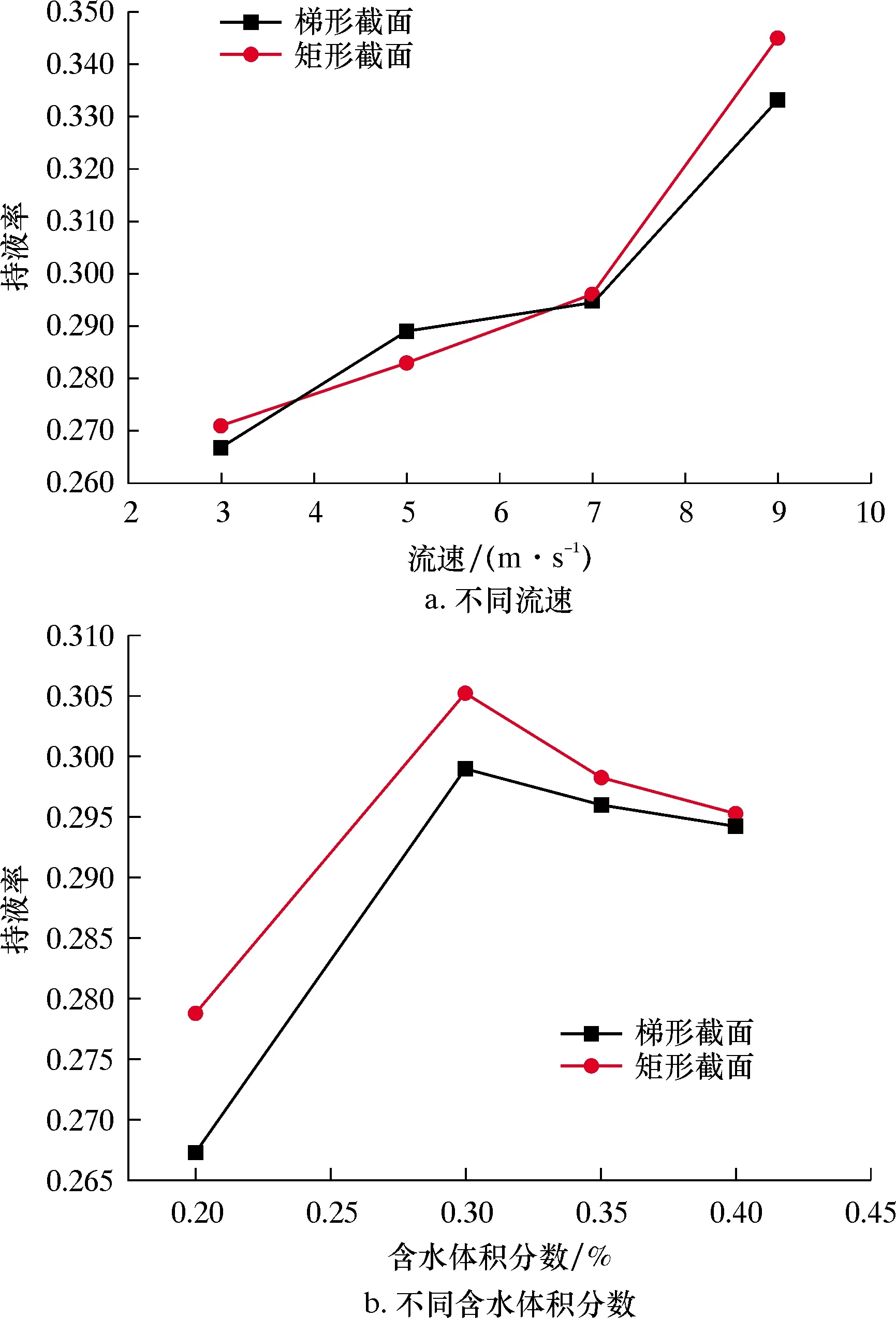

3.1.1 螺旋叶片截面形状对液膜厚度的影响

改变涡流排液工具螺旋叶片的截面形状进行模拟,设置管道湿气由涡流排液工具打捞头处流入,螺旋旋向为逆时针,螺旋圈数为1圈,气液入口流速为3 m/s,含水体积分数为0.2%时,分别取矩形和梯形截面进行数值模拟,模拟结果如图5所示。不同截面形状时的轴向流速云图如图6所示。螺旋叶片截面形状对持液率的影响如图7所示。

图5 不同叶片形状出口截面含水体积分数云图

图6 不同叶片形状轴向流速云图

图7 螺旋叶片截面形状敏感性分析结果

由图5可知,梯形截面比矩形截面管道内壁处的含水体积分数高,但液膜厚度小于矩形截面,表明矩形截面的螺旋叶片可以产生较厚的环状流液膜。图6显示矩形截面的螺旋叶片所形成的环状流中心流速跟管壁处的流速有明显差异,液体被甩向管道壁面的趋势增强,气液分离效果更好。

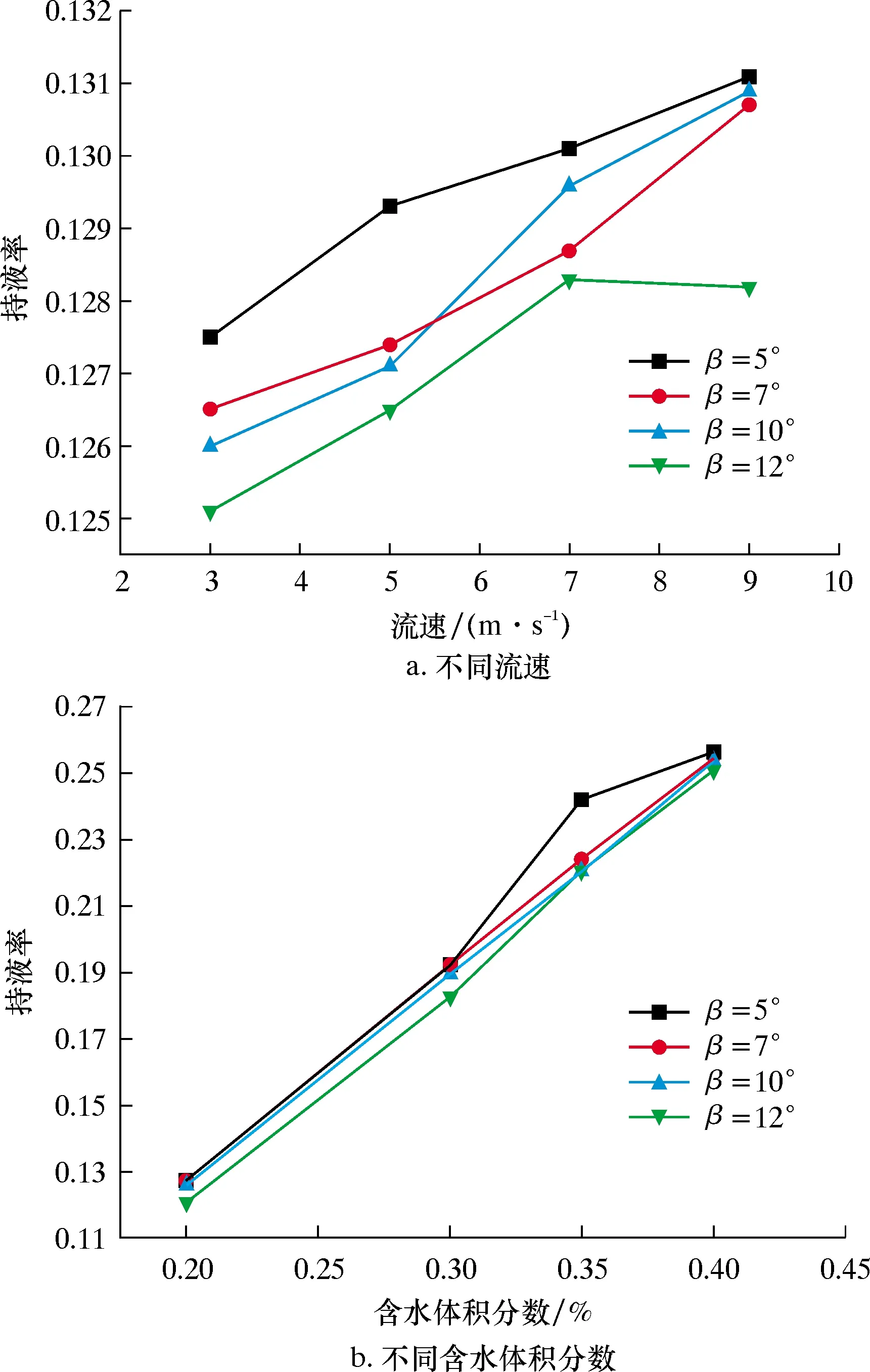

由图7可知,无论是矩形截面还是梯形截面,气体持液率和流速基本呈正相关,随着流速的升高,气体携液能力增强,持液率也会相应的增加;从含水体积分数来看,持液率都呈先升高后下降的规律,在含水体积分数为0.3%左右达到峰值。随着这一数值的增加,管道内液体含量增多,在气体速度不变的情况下,液体的携带能力与涡流排液工具的排液效果均受影响;总体来看,矩形截面的持液率变化比梯形截面更加敏感,矩形截面的涡流排液工具湿气排液效果更好。

3.1.2 螺旋中心体直径对液膜厚度的影响

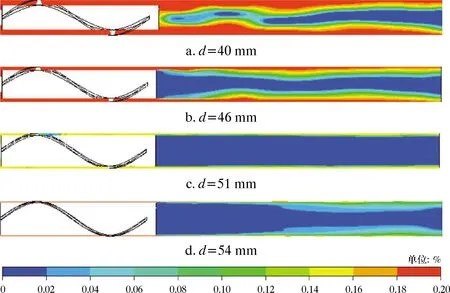

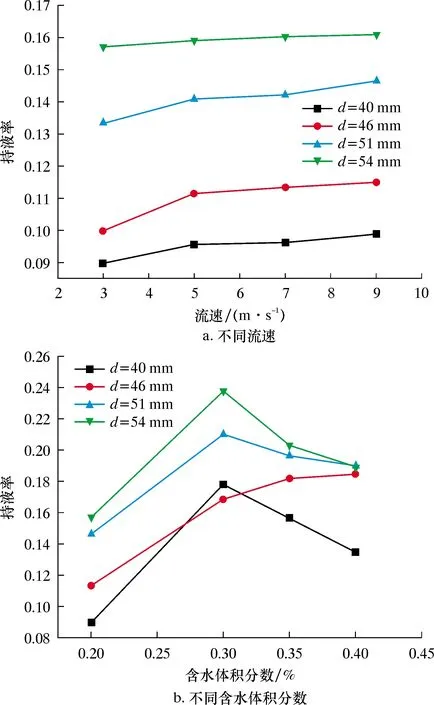

改变涡流排液工具的螺旋中心体直径进行模拟,设置螺旋叶片为逆时针,螺旋圈数为1圈,气液入口流速为3 m/s,含水体积分数为0.2%时,取螺旋中心体直径d分别为40、46、51和54 mm,模拟结果如图8所示。螺旋中心体直径对湿气管道持液率的影响如图9所示。

图8 不同直径螺旋中心体含水体积分数云图

由图8可知:螺旋中心体直径为40 mm时,由于中心体与管道外壁之间间隙大,流通面积较大,气液流速减小,所以管道中形成的环状流不明显,含水体积分数分布范围广泛,液膜较厚;随着中心体直径的增大,管道外壁的含液量增加,气液分离效果逐渐明显,管道内形成完整的环状流,液体在管道中的不规则分布也减少,液膜也相应地变薄;但当螺旋中心体直径由51 mm增加到54 mm时,管道后端部分液体出现了不规则分布,管道外壁含水体积分数相比之前有所下降。

由图9可得:含水体积分数一定时,螺旋中心体和管道外壁间的间隙减小,流通面积减小,流速增加,涡流作用加强,携液能力增加,持液率随着中心体直径的增加而增加;但在含水体积分数为0.3%时,湿气管道持液率开始下降,说明湿气含水体积分数为0.3%是一个峰值。在此基础上,如果继续增加管道入口湿气的含液量,涡流装置排液载荷加大,受液体重力影响,管道下部液膜将加厚,涡流工具的排液效果降低。前人的研究也证明了入口气体的含水体积分数存在峰值,并非一直呈正相关[21],这与本研究的结论相吻合。

图9 螺旋中心体直径敏感性分析结果

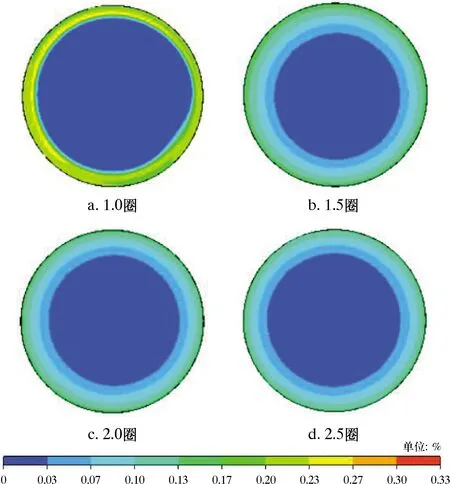

3.1.3 螺旋叶片旋转圈数对液膜厚度的影响

为分析螺旋圈数的敏感性,分别取1.0圈、1.5圈、2.0圈及2.5圈进行模拟,模拟结果如图10所示。螺旋圈数对持液率的影响如图11所示。由图10可知:当螺旋圈数从1.0圈增加到1.5圈时,管道内壁处的含水体积分数出现降低,说明气液两相的分离效果略有下降,但是液相所占管道截面积增加,液膜加厚;从1.5圈增加到2.0圈时,管道内壁处的含液量稍有改变,液体占比减小,液膜厚度减小;从2.0圈增加到2.5圈后,管道内液膜厚度以及含水体积分数基本没有改变。

图10 不同螺旋圈数出口截面含水体积分数云图

图11 螺旋圈数敏感性分析结果

由图11可知:不同螺旋圈数的涡流排液工具,其持液率随速度的增加而增加,流速一定时,随螺旋圈数的增大,管道出口持液率增加,说明增加螺旋圈数将加速湿气流动,提高携液能力;2.5圈的模拟结果逐渐趋向于2.0圈,表明2.0圈时涡流排液效果达到最优;从含水体积分数云图也可以看出,持液率随螺旋圈数的增大先平稳上升到一个峰值后下降,除2.5圈外,其他螺旋圈数持液率变化相对稳定,而2.5圈在含水体积分数为0.3%时出现急剧下降,因为液体所受摩擦阻力增加,会阻碍气体对湿气管道积液的携带。因此,设计涡流排液工具时并不是螺旋圈数越多排液效果越好。

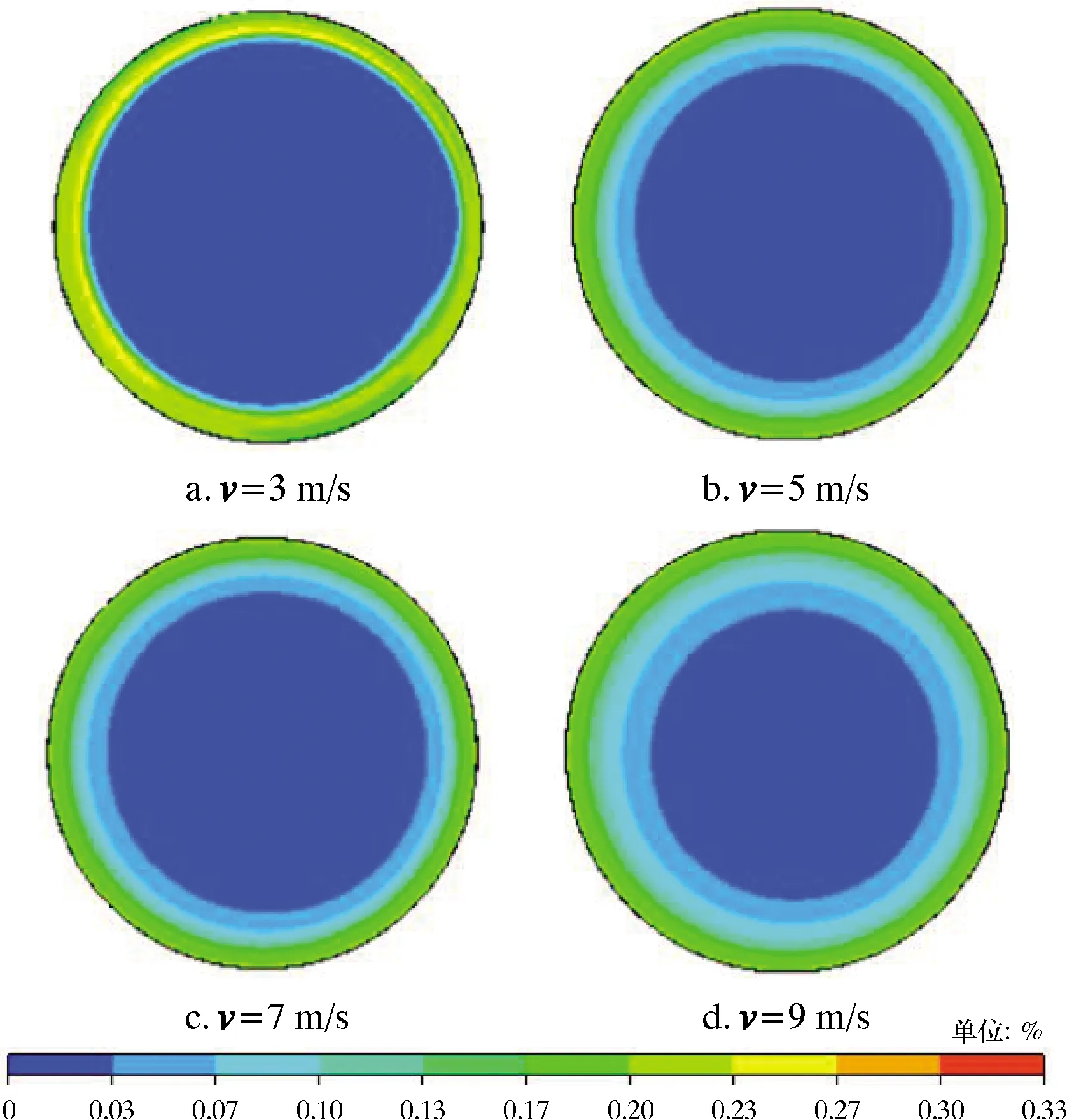

3.1.4 管道入口流速对液膜厚度的影响

设置螺旋叶片截面形状为梯形,旋向为逆时针,螺旋圈数为1圈,含水体积分数为0.2%时,管道入口流速v分别取3、5、7和9 m/s进行湿气管道入口流速的敏感性分析,模拟结果如图12所示。由图12可知,随着入口流速的升高,管道内壁的含水体积分数略有下降,液相分布在管道横截面上的占比上升,液膜厚度增大,涡流排液工具的排液能力随着入口流速的升高而提高,涡流排液效果明显加强。

图12 不同流速下的出口截面含水体积分数云图

3.1.5 管道倾角对液膜厚度的影响

地面输气管道多处于起伏地形,管道倾角也是影响涡流作用长度的因素之一。为分析管道倾角的影响,设置螺旋叶片为梯形,旋向为逆时针,螺旋圈数为1.0圈,管道入口流速为3 m/s,含水体积分数为0.2%,管道倾角β分别取5°、7°、10°和12°,模拟结果如图13所示。管道倾角对持液率的影响如图14所示。由图13可知,随着管道倾角的增大,液膜厚度有加厚的趋势,但是加厚趋势不明显。在倾斜管道上,由于所受重力的影响,管道内液体会出现上薄下厚的现象。

图13 不同倾角下轴向含水体积分数云图

图14 管道倾角敏感性分析结果

由图14可知:管道的持液率随着倾角的增大而减小,管道倾角较小时,持液率与速度呈正相关变化,因为湿气流经涡流装置后流通截面变小,流速升高,液体自身所受的重力造成的回流现象还不足以影响液体的正常流动,对排液效果影响不大;在入口流速或含水体积分数一定的情况下,管道出口的持液率随着管道倾角的增大有下降的趋势,因此涡流排液工具要想达到较好的排液效果,应安装在倾角较小的湿气管道中。

3.1.6 管道出口压力对液膜厚度的影响

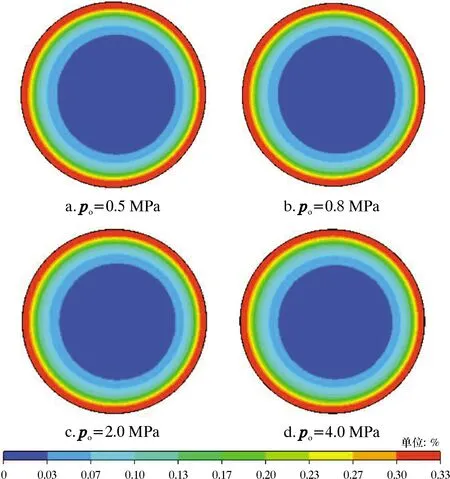

为分析管道出口有压力情况下涡流排液效果如何,在涡流排液工具几何尺寸不变的情况下,设置管道入口流速为3 m/s,含水体积分数为0.2%,模拟出口压力po为0.5、0.8、2.0和4.0 MPa时环状流液膜厚度的变化,结果如图15所示。由图15可知,随着管道出口压力增大,含水体积分数并无明显变化,都呈现出管道外壁含水体积分数高时,仍具有很好的气液分离效果,而且液膜厚度大致相同。

图15 不同出口压力约束下的含水体积分数云图

3.2 液膜厚度与涡流衰减规律的关系

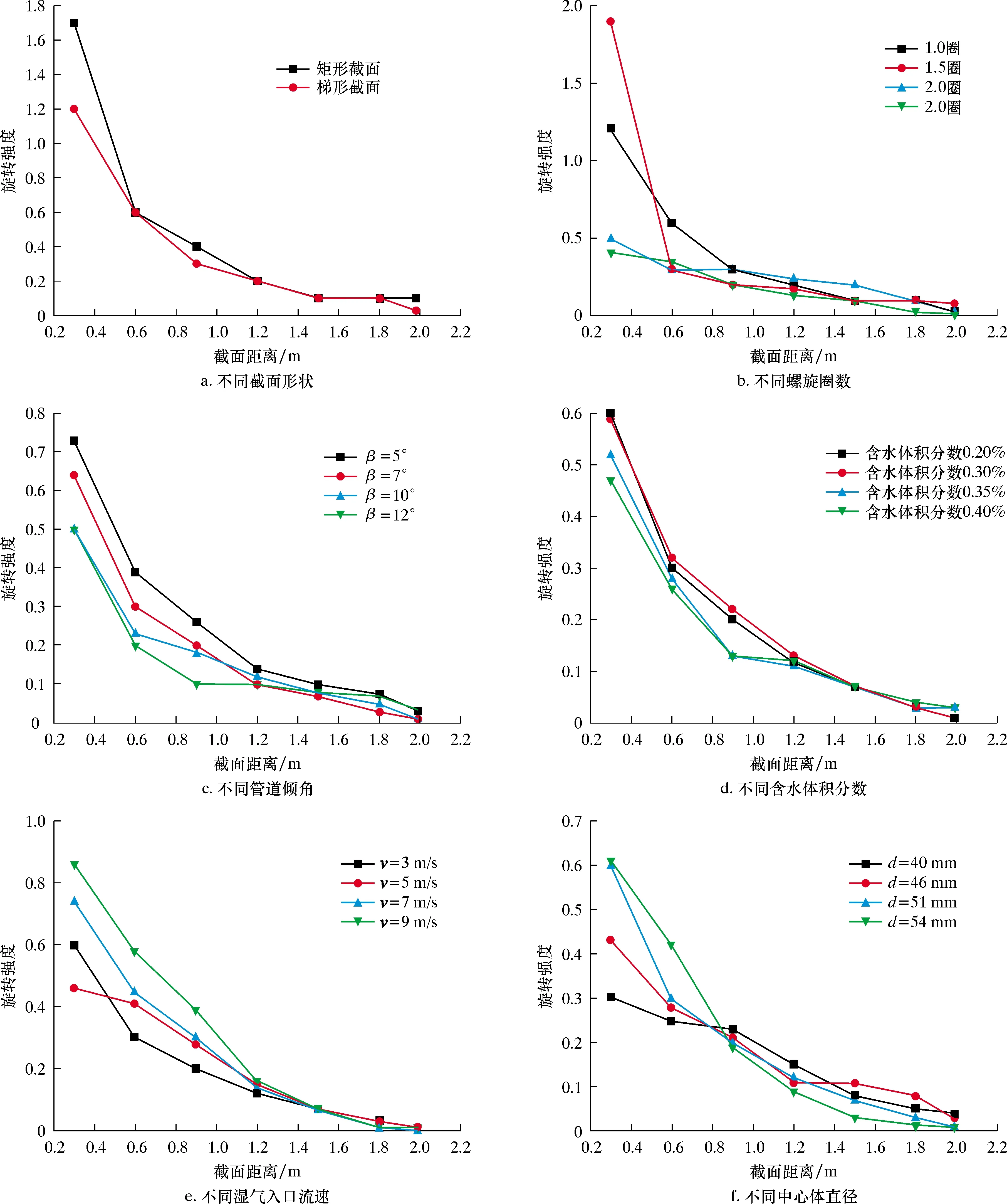

旋转强度的大小定义为流动流体的切向速度与轴向速度的比值,涡流的衰减规律与涡流排液工具旋转强度有直接联系,旋转强度大,衰减程度就弱,涡流有效作用距离越大[19,22]。涡流排液工具结构参数对旋转强度的影响如图16所示。

由图16a可知,旋转强度随着轴向距离的增加逐渐下降,不同截面形状涡流排液工具的衰减规律大致相同,但是矩形截面相比梯形截面衰减的相对较慢,涡流排液工具的有效作用长度增加。造成这种规律是矩形截面和梯形截面在涡流排液工具后部管道中所形成的螺旋液膜形状不同,矩形截面的作用面积会小于梯形截面,在流动中管壁对液膜产生的阻力相对较小,一定程度上减弱了对环状流的有效作用长度。

由图16b可知,不论螺旋圈数多少,旋转强度都会随着截面距离的增加而减弱,表明气液两相流经过涡流排液工具后旋转强度逐渐减弱直至趋于0。1.5圈的起始旋转强度最大,随着距离的增加,旋转强度下降的趋势明显。1.0圈的旋转强度整体趋势较为稳定,如果取同一截面距离,1.0圈的旋转强度要优于其他3组。螺旋中心体表面螺旋叶片的螺旋圈数会直接影响进入后部管道的流体流速,螺旋圈数多,湿气在涡流排液工具中旋转时间长,离开时速度较高。但由于旋流过程中流体和螺旋叶片之间存在摩擦,摩擦在一定程度上会削弱旋转的程度,降低出口流速,涡流的有效作用长度并没有随着螺旋圈数的增加而增加。这表明螺旋圈数增加到某个值后,螺旋叶片产生的摩擦阻力影响强于螺旋叶片的加速作用[23-26]。

图16 涡流旋转强度敏感性分析结果

由图16c可知,管道倾角的旋转强度随着截面距离的增加而减弱。在同样的截面距离处,管道倾角越小,其旋转强度越强,因为管道倾角的增大,液体在上倾管道中回流的趋势就越明显,回流的液体会阻碍正常流体的前进,影响其环状流型的形成,使得涡流排液工具的有效作用长度减小。

由图16d可知,不同含水体积分数的旋转强度随着截面距离的增加而减弱。旋转强度并没有随着含水体积分数的增加而增强,在同样的截面距离处,含水体积分数为0.3%的工况下旋转强度最强。当含水体积分数升高时,表明管道中的液体含量增多,入口流速一定时,含水体积分数高的湿气经过涡流排液工具时,形成的环状流并不是很明显。液体分布较分散,会造成液膜中含水体积分数较少,有效作用距离也会相应的缩短。

由图16e可知,在同样的截面距离处,流速高的旋转强度强,经过螺旋圈数相同的涡流排液工具后,形成的中心气流运动效果更明显,将液膜挤压在管道内壁,更好地保持环状流流型,衰减规律较弱,有效作用长度增加。

由图16f可知,在管道前部分,随着螺旋中心体直径增大,旋转强度增强;再经过一段距离后,直径大的螺旋中心体旋转强度减弱趋势反而明显,整个流动过程中旋转强度的变化不稳定;螺旋中心体直径的变化会改变涡流排液工具和管道内壁之间的间隙,直径的增加使得流体流过涡流排液工具的流道变窄,在含水体积分数保持不变的情况下,流速升高,携液能力增强;中心体直径的增加导致环状流液膜厚度减小,管道内壁处含水体积分数降低,涡流排液工具的有效作用长度缩短,所以螺旋中心体直径大的涡流排液工具旋转强度就会出现先增强后减弱的趋势。

4 结 论

(1)在地形起伏湿气管道内加入涡流排液工具后,将原来的气液两相层流变成了中心气体、外部液膜包围的环状流,改变了流体的流态,提高了气体的流速,减小了管道的压降损失。

(2)改变螺旋叶片截面形状、中心体直径、旋转圈数,以及起伏管道倾角、入口流速、出口压力等因素,对涡流排液工具进行敏感性分析。分析结果表明:螺旋叶片为矩形截面、螺旋圈数为1.0圈、含水体积分数为0.3%、中心体直径取51 mm时,湿气携液能力更强;流速越高,分离效果越好;涡流排液工具安装在倾角较小的管道中分离效果较好;管道倾角和出口压力约束对管道排液影响不明显。

(3)通过对液膜厚度和旋转强度衰减规律的研究得出,当液膜厚度较厚且液膜中含水体积分数较高时,涡流排液工具旋转强度越强,其衰减程度下降趋势越小,涡流排液工具的有效作用长度越长。