钢渣沥青混合料薄层罩面层间剪切性能研究

罗 程,颜 峰,夏海廷,2,卢开宇,周 彬,冯明杰

(1.昆明理工大学建筑工程学院,云南省土木工程防灾重点实验室,昆明 650500;2.昆明理工大学民航与航空学院,昆明 650500;3.云南省公路科学技术研究院,昆明 650500)

0 引 言

预防性养护是在路面结构强度满足要求,路表功能衰减的情况下,恢复路面功能的周期性养护措施。薄层罩面是预防性养护中的措施之一,它是在原有路面上加铺薄沥青面层,改善原有沥青路面的使用质量,提高路面的防水、抗滑和平整度。薄层罩面厚度一般为2.5~3.5 cm,相比于普通罩面层,有良好的经济效益。对于夏季高温、多雨的山区道路[1],罩面层在使用过程中容易产生推移、拥包、剥落、龟裂等病害[2],对罩面层和黏结层的性能提出了更加严苛的要求[3-4]。选用优质的薄层罩面和黏结层材料,对于抵抗病害、提高罩面层耐久性有重要作用。

王选仓等[5]对粘层材料的剪切疲劳特性进行研究,提出了基于剪切疲劳的层间设计方法;张娟[6]对溶剂型粘结剂、水性沥青基涂料和SBS改性沥青三种不同防水粘层材料的剪切疲劳性能进行研究,发现应力比与疲劳寿命的对数呈良好的线性关系,并得出溶剂型粘结剂的疲劳性能最好;Yang等[7]对五种不同的层间结合状态的疲劳寿命进行研究,得到了一种基于剪切疲劳模型和轴载换算方法的层间稳定性评价方法;Cho等[8]基于时-温叠加原理,探究了混凝土路面的大范围温度下的粘结层剪切强度,提出剪切层强度的设计依据;Tozzo等[9]研究了沥青与沥青层之间的粘结性能,施加不同的横向荷载,得出横向应力与粘结层层间疲劳之间的关系。钢渣作为集料在薄层罩面的应用研究,主要集中于钢渣作为粗集料代替传统集料。钢渣与传统集料相比,钢渣有良好的耐磨、压碎值好等特性,优于传统集料[10]。通过设计不同的级配,探究钢渣沥青混合料的路用性能,并提出最佳代换率和级配曲线,对钢渣应用于路面提供了参考[11]。钢渣的应用对环境的保护,资源的有效利用起到促进作用。

目前对于薄层罩面与黏结层的层间剪切性能和钢渣沥青混合料的应用研究,主要集中在传统的薄层罩面和黏结层的剪切性能的影响。在探究黏结材料用量、黏结剂的类型、温度、周期性荷载和不同车辆的荷载等条件对黏结层的剪切性能的影响,并提出了控制指标和评价方法,以及钢渣薄层罩面配合比设计方面,对钢渣薄层罩面和表面层与黏结层的结合强度方面研究较少。本文主要对钢渣沥青混合料薄层罩面的路用性能,以及不同因素(温度、构造深度、黏结材料用量和应力比)对黏结层的剪切性能进行研究。为钢渣用于路面预防性养护及薄层罩面的层间抗剪切性能和疲劳性能提供试验依据,为钢渣沥青混合料用于工程实践提供参考。

1 实 验

1.1 试验材料

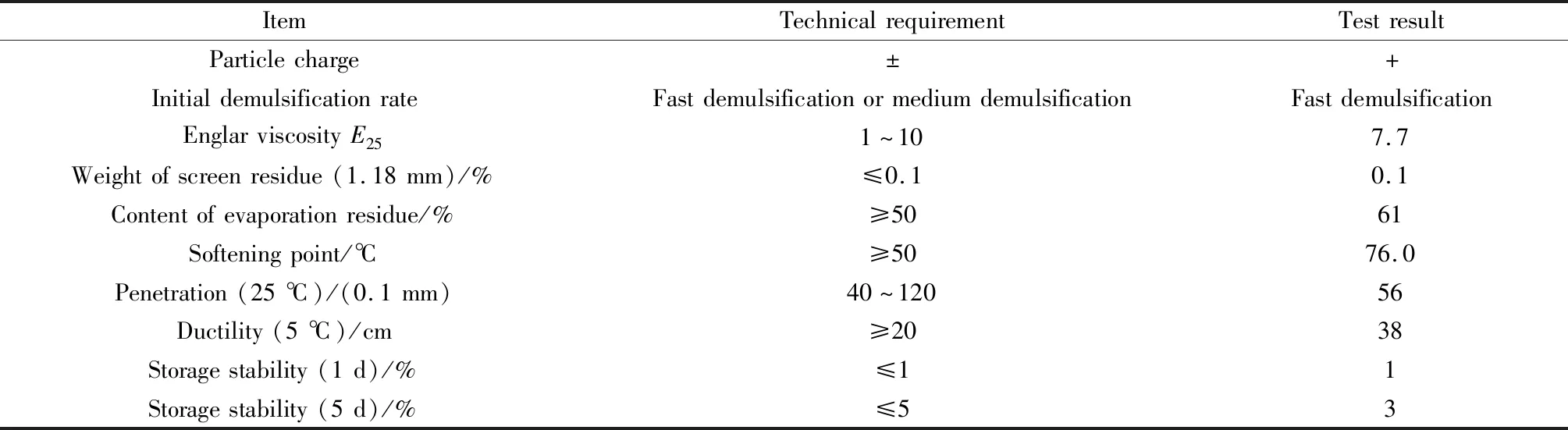

薄层罩面粗集料选用钢渣,细集料采用石灰岩(0~5 mm),采用SBS(I-D)改性沥青;表面层选用石灰岩为粗集料,细集料采用石灰岩(0~5 mm),采用70#基质沥青。黏结材料采用SBR改性乳化沥青。材料性能均符合规范要求,主要原材料的性能参数如表1~3所示。

表1 钢渣及石灰岩粗集料性能Table 1 Properties of steel slag and limestone coarse aggregate

表2 钢渣集料的化学成分Table 2 Chemical composition of steel slag aggregate

表3 SBR改性乳化沥青技术指标Table 3 Technical index of SBR modified emulsified asphalt

1.2 沥青混合料级配设计

本文参考国内SMA-10级配和美国沥青路面协会(NAPA)薄层罩面技术指南[12],设计了一种间断级配的钢渣沥青混合料DG-10(Discontinuous grading 10)。图1为沥青混合料的级配曲线图。表面层采用两种不同配合比为AC-13C型的石灰岩沥青混合料,模拟不同表面层构造深度,级配曲线如图1(a)所示。如图1(b)所示,这种级配不同于国内的SMA级配,不用掺加纤维、也不增加沥青的使用量,采用马歇尔方法确定钢渣沥青混合料的最佳沥青用量。

图1 沥青混合料的级配曲线图Fig.1 Grading curve of asphalt mixture

通过配合比设计,最终确定钢渣沥青混合料的最佳沥青用量为4.8%,表面层沥青混合最佳沥青用量为4.9%。

构造深度1表示构造深度为0.92 mm的表面层级配AC-13C-1;构造深度2表示构造深度为0.71 mm的表面层级配AC-13C-2。不同表面层的表面形貌照片如图2所示。

图2 不同表面层的表面形貌照片Fig.2 Surface topography images of different surface layers

1.3 试验方案

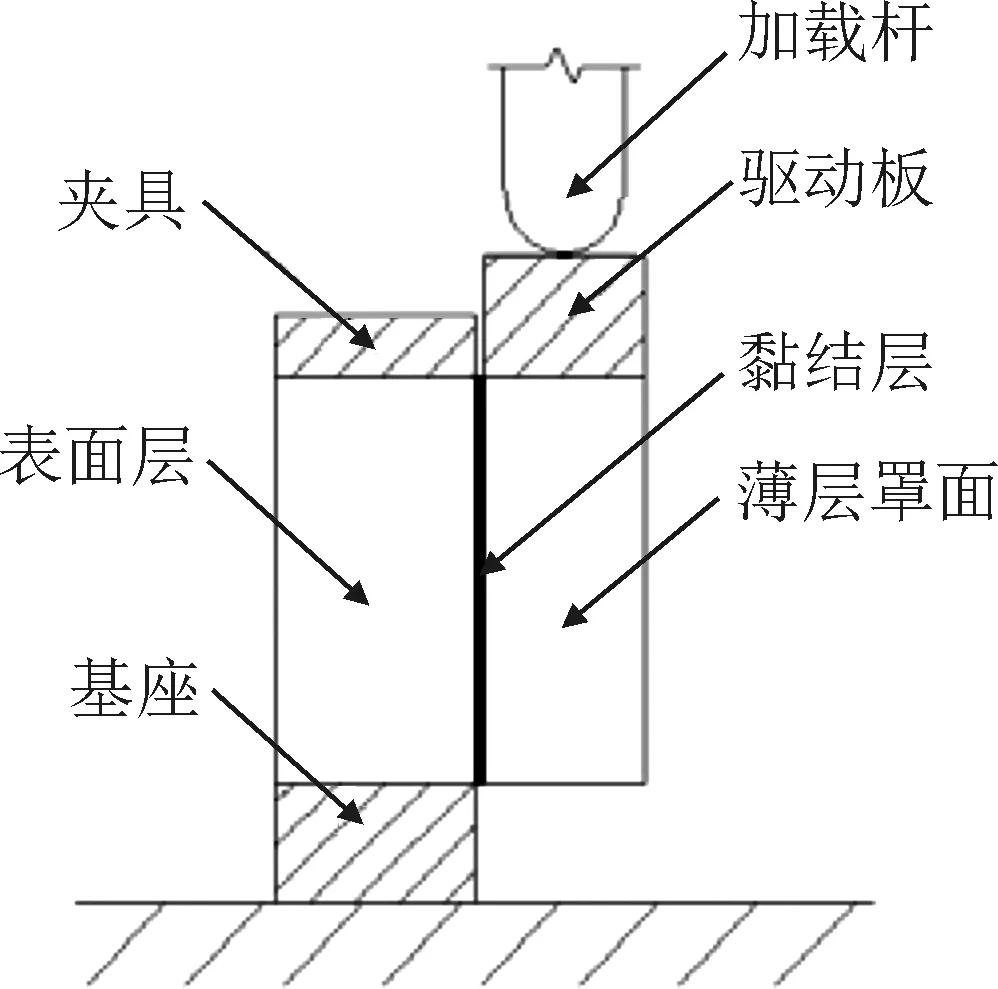

1.3.1 试件制作方法

试件采用已经成型的车辙板通过钻芯取样得到100 mm直径,高为90 mm的圆柱体试件,如图3所示。先用高为50 mm的车辙板模具成型表面层,标好成型试件的碾压方向,待试件冷却后,涂刷改性乳化沥青,静置使改性乳化沥青完全破乳之后,将试件按照碾压方向装回加工用的50 mm的车辙板模具内,用加工用的高为40 mm的薄层罩面模块,装在50 mm厚的车辙板模具上,铺设罩面层,铺设完成后,标清楚碾压方向,将试件静置1 d,用钻芯机钻取芯样,标出芯样的碾压方向。做剪切试验时,顺碾压方向做剪切试验。

图3 试件示意图Fig.3 Schematic diagram of specimen

1.3.2 试验方法

(1)薄层罩面的路用性能试验,按照《公路工程沥青及混合料试验规程》(JTG E 20—2011)中(T 0709—2011)、(T 0729—2000)的方法进行马歇尔稳定度、冻融劈裂强度、动稳定度试验。

(2)直剪试验,试验温度为25 ℃、40 ℃、60 ℃。洒布量为400 g/m2、600 g/m2、800 g/m2。抗剪强度试件尺寸是直径为100 mm的圆柱形试件。在试验规定温度下,保温4 h,进行剪切试验,试验加载速率为2.54 mm/min[13]。

剪切强度计算公式为:

τ=P/A

(1)

式中:τ为剪切强度,MPa;P为剪切破坏力,N;A为试件截面面积,mm2。

(3)剪切疲劳试验,表4为在25 ℃时SBR改性乳化沥青最佳用量条件下的黏结层抗剪强度,得到试件破坏的最大抗剪强度,剪切疲劳测试施加的力为相应试件最大抗剪强度的0.3倍、0.4倍、0.5倍和0.6倍,采用半正弦波[14]。剪切疲劳加载方式为:加载频率为10 Hz[15],设置接触力为100 N。具体剪切试验和剪切疲劳试验的测试方式如图4所示。剪切应力比与剪切疲劳寿命之间存在下列关系:

图4 剪切试验和剪切疲劳试验的测试方式示意图Fig.4 Schematic diagram of shear test and shear fatigue test

表4 在25 ℃时SBR改性乳化沥青最佳用量条件下的黏结层抗剪强度Table 4 Shear strength of adhesive layer under optimum dosage of SBR modified emulsified asphalt at 25 ℃

Nf=k(1/σ0)n

(2)

式中:Nf为剪切疲劳寿命,次;σ0为剪切应力比;k、n为回归系数。

2 结果与讨论

2.1 沥青混合料的性能

图5为薄层罩面DG-10和表面层沥青混合料AC-13C的浸水马歇尔稳定度、冻融劈裂强度和沥青混合料动稳定度。薄层罩面DG-10的浸水马歇尔稳定度48 h后有初始强度的86.16%,冻融劈裂强度比为85.94%,动稳定度为6 537次/mm。表面层沥青混合料AC-13C-1的浸水马歇尔在48 h后还具有初始强度的87%,表面层沥青混合料AC-13C-2的浸水马歇尔48 h后具有初始强度的83.85%,冻融劈裂强度比,表面层沥青混合料AC-13C-1和AC-13C-2分别为80.07%和82.08%,表面层沥青混合料AC-13C-1动稳定度为4 405次/mm,表面层沥青混合料AC-13C-2动稳定度为3 890次/mm。薄层罩面DG-10和表面层沥青混合料AC-13C的路用性能均符合规范要求,因钢渣内部含有的铁、锰等矿物,使得钢渣粗集料的压碎值和磨耗值低于普通石灰岩粗集料,钢渣集料的表面多孔,呈现碱性,使得钢渣集料与沥青的粘附性好,所以钢渣沥青混合料的路用性能优于传统石灰岩沥青混合料的路用性能。

图5 沥青混合料的路用性能Fig.5 Road performance of asphalt mixture

2.2 黏结层的层间剪切性能

图6为黏结层在不同温度条件下的SBR改性乳化沥青用量与剪切强度关系的拟合曲线。在三种不同温度条件下,黏结层的剪切强度,随着乳化沥青用量的升高,先上升后下降。通过分析,不同构造深度和温度条件下均存在最佳用量,对于构造深度1,在25 ℃、40 ℃和60 ℃温度下,改性乳化沥青的最佳用量分别为671 g/m2、621 g/m2和656 g/m2,对于不同温度,黏结层的最佳改性乳化沥青用量选为650 g/m2;对于构造深度2,在25 ℃、40 ℃和60 ℃温度下,改性乳化沥青的最佳用量分别为562 g/m2、550 g/m2和582 g/m2,不同温度条件下,黏结层的最佳改性乳化沥青用量选为560 g/m2。从图6中看出随着温度的升高,最佳改性乳化沥青用量的拟合曲线逐渐平滑,在高温条件下,黏结材料的用量对黏结层的抗剪强度影响不显著。

图7为不同温度、不同构造深度和不同SBR改性乳化沥青用量条件下黏结层剪切强度图,在温度为25 ℃、40 ℃和60 ℃,SBR改性乳化沥青用量为400 g/m2、600 g/m2和800 g/m2时,表面构造深度2的黏结层抗剪强度强度均高于表面构造深度1。表面构造深度1的黏结层抗剪强度强度与表面构造深度2相比,在SBR改性乳化沥青用量为400 g/m2,温度为25 ℃、40 ℃和60 ℃增幅分别为40%、32%、127%;在SBR改性乳化沥青用量为600 g/m2,温度为25 ℃、40 ℃和60 ℃增幅分别为42%、5%、86%;在SBR改性乳化沥青用量为800 g/m2,温度为25 ℃、40 ℃和60 ℃增幅分别为4%、10%、55%。在不同温度条件下,以25 ℃下SBR改性乳化沥青用量400 g/m2、表面层构造深度1的剪切强度作为基准强度(100%),在温度为40 ℃时,SBR改性乳化沥青用量为400 g/m2、600 g/m2和800 g/m2时,不同构造深度的层间抗剪强度下降超过50%;在温度为60 ℃时,SBR改性乳化沥青用量为400 g/m2、600 g/m2和800 g/m2时,不同构造深度的抗剪强度下降超过80%。

图7 不同温度、不同构造深度和不同SBR改性乳化沥青用量条件下黏结层剪切强度图Fig.7 Shear strength diagram of adhesive layer under the condition of different temperatures,different texture depths and different dosages of SBR modified emulsified asphalt

综上,随着SBR改性乳化沥青用量的增加,构造深度对抗剪切强度的影响降低。黏结材料对温度敏感,因为沥青从低温到高温,沥青材料的状态由低温时的脆硬性固体、常温时的黏弹性状态到高温时的流动状态,其劲度模量降低,黏结作用降低,导致黏结层抗剪强度随着温度的上升,剪切强度迅速衰减,丧失黏结性能[16]。

图8为黏结层剪切试验后的断口形貌照片,构造深度1和构造深度2随沥青用量的增加表面逐渐平整,内部所含的坑洞被黏结材料所填满。不同的表面构造条件造成了其剪切强度不相同,其剪切的破坏原因不同。

图8 黏结层剪切试验后断口形貌Fig.8 Fracture morphology of adhesive layer after shear test

2.3 黏结层的剪切疲劳性能

图9为在25 ℃时SBR改性乳化沥青最佳用量条件下的黏结层剪切疲劳寿命,在加载力为剪切应力的0.3倍、0.4倍、0.5倍和0.6倍情况下,黏结层的层间剪切疲劳寿命随应力比(应力比=疲劳试验施加应力/最大剪切应力)的增大而降低。在应力比为0.4时相比于应力比0.3黏结层的层间剪切疲劳的寿命下降20%~40%,在应力比为0.5时相比于应力比0.3黏结层的层间剪切疲劳的寿命下降50%~70%,应力比为0.6时相比于应力比0.3黏结层的层间剪切疲劳寿命下降80%~90%。

图9 在25 ℃时SBR改性乳化沥青最佳用量条件下的黏结层剪切疲劳寿命Fig.9 Shear fatigue life of adhesive layer under the condition of optimum dosage of SBR modified emulsified asphalt and 25 ℃

图10为25 ℃条件下应力比为0.3时,构造深度1和构造深度2的表面层层间剪切疲劳失效曲线。第一阶段为初始变形阶段,很少加载次数下,产生初始变形,持续时间短;第二阶段为变形积累阶段,此阶段内剪切变形小,线段的斜率低,持续时间长;第三阶段为破坏阶段,此时应变迅速增加,斜率迅速增大,很少次数内迅速破坏,不同应力比的加载条件下均经历以上三个阶段。

图10 在应力比为0.3时黏结层剪切疲劳寿命Fig.10 Shear fatigue life of the adhesive layer when the stress ratio is 0.3

3 层间剪切性能分析

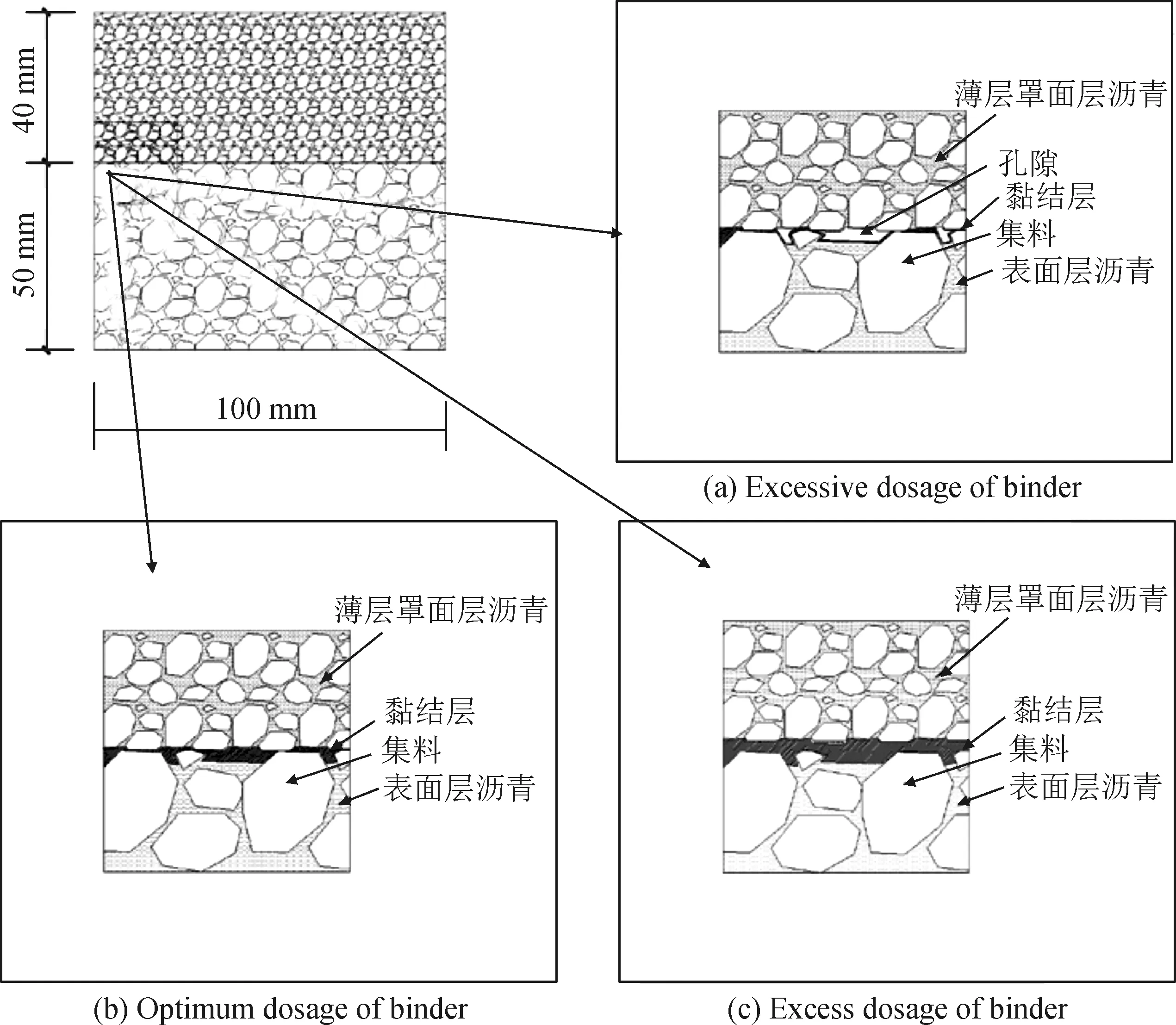

3.1 黏结层的剪切破坏机理分析

图11为路面黏结材料与表面层和薄层罩面的结构示意图,在图11中可以看出随黏结层中SBR改性乳化沥青用量的增加,薄层罩面和表面层之间的内部坑洞处逐渐被填满,随着用量的继续增加黏结层独自成为一个新的层,作用于薄层罩面与表面层之间。黏结材料对薄层罩面与表面层之间的作用,由开始时在表面层与薄层罩面接触的集料处产生的集中力发生破坏,转变为黏结材料与薄层罩面和表面层的共同作用,在坑洞处由SBR改性乳化沥青提供黏结作用,提升了抗剪强度,随着SBR改性乳化沥青的用量上升,黏结材料与薄层罩面和表面层的共同作用转换为黏结材料的层间作用,由于黏结材料的抗剪强度较低,剪切强度降低。

图11 路面黏结材料与表面层和薄层罩面的结构示意图Fig.11 Structure diagram of pavement binder,surface layer and thin overlay

图12为构造深度1的黏结层剪切破坏微观形貌图。结合图9可以看出,在构造深度1时,当黏结材料的用量为400 g/m2时,由于黏结材料用量过少,黏结层与薄层罩面和表面层之间的结合不够,如图12中(a)所示,黏结层的破坏主要发生在接触点应力集中处,石料出现摩擦破碎的情况,导致了剪切强度降低;当黏结材料用量到600 g/m2,如图12中(b)所示,黏结剂能更好的结合表面层和薄层罩面,剪切破坏主要发生在集料表面的沥青膜发生脱落,由于集料的棱角性,部分区域会出现集料的摩擦破坏,在坑洞处,由于黏结材料填充完全,黏结材料发生剪切破坏,增强了坑洞处的受力,提高剪切强度;当黏结材料用量到800 g/m2,如图12中(c)所示,此时黏结材料用量超过最佳用量,黏结材料会出现富裕,黏结层与薄层罩面和表面层结合的同时,黏结材料单独成层,此时的剪切破坏主要发生在黏结材料自身破坏,这是因为黏结层将薄层罩面、表面层分离,黏结材料与薄层罩面和表面层的共同作用转换为黏结材料的层间作用,黏结材料与薄层罩面和表面层的剪切力大于黏结层自身剪切力,导致了剪切强度降低,同时黏结材料留存在集料的表面[17-18]。

图12 构造深度1的黏结层剪切破坏微观形貌照片Fig.12 Microtopography images of shear failure of adhesive layer under the condition of texture depth 1

在构造深度2时,表面平整,涂刷黏结材料的表面层与薄层罩面的接触面积大,黏结材料更容易与薄层罩面和表面层结合,与构造深度1相比,黏结材料用量较少时,黏结材料就可以起到很好的作用,达到更好的层间剪切强度。当黏结材料超过最佳用量后,随着黏结材料用量上升,构造深度1和构造深度2的表面层层间剪切强度会趋近,原因是黏结层的单独成层,黏结层的抗剪强度影响因素由黏结材料与薄层罩面和表面层的共同作用,变为黏结材料对抗剪强度影响,所以在黏结材料的用量上升后,不同构造深度的表面层层间剪切强度趋近。

图13为25 ℃时不同改性乳化沥青用量条件下黏结层剪切强度,从图13可以看出,在黏结材料用量为600 g/m2时,黏结层的破坏位移最大和抗剪强度最好,并且构造深度小、接触面积大的构造深度2的破坏位移整体高于构造深度1,可以更好地印证随表面构造深度的减少、接触面积增加黏结材料可以更好地与薄层罩面和表面层结合,在较少黏结材料用量条件下,可以达到更好的抗剪强度。

图13 25 ℃时不同改性乳化沥青用量条件下黏结层剪切强度Fig.13 Shear strength of adhesive layer under different dosage of modified emulsified asphalt at 25 ℃

3.2 黏结层的剪切疲劳破坏分析

表5和图14分别为25 ℃时不同构造深度的表面层层间剪切疲劳寿命方程和表面层层间剪切疲劳寿命拟合曲线,k为拟合曲线的斜率,b为拟合曲线的截距[19]。从图中可以看出不同构造深度的表面层剪切疲劳寿命与应力比之间的拟合曲线有良好的线性关系,对于表面构造深度2拟合曲线的斜率k高于构造深度1,说明构造深度2的表面层对于应力比的变化较为敏感,荷载对于构造深度2的表面层层间剪切疲劳寿命影响显著。表面构造深度1拟合线的截距b值高于构造深度2,构造深度1的表面层剪切疲劳性能更好。

表5 25 ℃时不同构造深度的表面层层间剪切疲劳寿命方程Table 5 Interlaminar shear fatigue life equation of surface layers with different texture depths at 25 ℃

图14 25 ℃时不同构造深度的表面层层间剪切疲劳寿命的拟合线Fig.14 Fitting lines of interlaminar shear fatigue life equation of surface layers with different texture depths at 25 ℃

4 结 论

(1)表面构造深度为0.92 mm的最佳改性乳化沥青用量为650 g/m2,表面构造深度为0.71 mm的最佳改性乳化沥青用量为560 g/m2。不同构造深度的沥青路面表面层,随着接触面积的增大,黏结材料的用量减少,黏结层剪切强度增加。在具体的道路施工过程中可以依据不同路段,不同表面层的构造深度选用合适的黏结材料用量,达到更好的经济效益。

(2)黏结层间的破坏是在构造深度和黏结材料用量共同作用下,受层间接触面积对剪切强度的影响。不同构造深度的剪切强度,随黏结材料用量的上升,层间剪切强度会逐渐接近,构造深度对层间剪切性能的影响减弱。黏结材料对温度很敏感,随着温度的上升,黏结层的剪切强度迅速衰减,抗剪强度丧失。

(3)通过疲劳试验发现黏结层的剪切疲劳寿命随应力比的增加,剪切疲劳寿命迅速衰减,黏结层的剪切疲劳性能对应力敏感。表面构造深度为0.92 mm的剪切疲劳寿命方程为Nf=1 279.676(1/σ0)2.381 2,表面构造深度为0.71 mm的剪切疲劳寿命方程为Nf=427.956 9(1/σ0)2.817 6。