黄杨木制备SiC木质陶瓷的性能与表征

曹 宇,张立强,陈招科,黄航涛

(1.中南林业科技大学机电工程学院,长沙 410004;2.中南大学粉末冶金国家重点实验室,长沙 410083)

0 引 言

利用生物质材料生产新型陶瓷是人们日益关注的热点,SiC陶瓷是具备高硬度、高热导率和高耐腐蚀性的结构陶瓷材料,它的高温力学强度大、热稳定性高,同时具有优良的抗氧化性和抗磨损性[1]。木材是绿色环境协调性材料,有天然的微观孔隙和层次结构[2],碳化后仍能保持原木的骨架构造。以木材为主要原料制备出的SiC木质陶瓷,兼备了SiC陶瓷优异力学性能和木材来源广、可再生的优点,可被应用于耐火材料[3]、个体防弹材料、高温过滤器件、热交换器、人工关节以及催化剂载体等领域[4],具有突出的社会和经济效益。

传统的烧结工艺包括常压烧结、热压烧结、热等静压烧结和反应烧结等方法。常压烧结需要添加烧结助剂,在近2 100 ℃的高温条件下反应,可以制备出致密、形状多样的SiC陶瓷材料;热压烧结、热等静压烧结和反应烧结相比于常压烧结,加热温度低,热压烧结制备的产品强度与密度优良,但结构单一,生产效率低;热等静压烧结流程复杂,产量小不利于工业化生产[5];反应烧结生产和加工成本相对较低,坯体烧结过程中尺寸收缩较小[6],其基本原理是在毛细管作用下液态Si渗入碳模板中反应生成SiC陶瓷材料。

Qiao等[7]向桦木、竹子和松木高温热解后的多孔炭坯中渗硅得到Si/SiC陶瓷,通过XRD分析,其是由SiC和游离Si组成的致密体,这些陶瓷材料具有类似于天然木材的细胞管结构。钱军民等[8]将椴木碳化后高温烧结排硅制备出多孔SiC陶瓷。罗民等[9]向榉木制成的碳模板中液相渗硅制得开孔率为16%~32%的SiC生态陶瓷,并发现随着排硅时间的增加,开孔率增大,弯曲强度下降。这些制备工艺合理利用了木材的孔结构,但SiC陶瓷力学性能不理想。徐多等[10]向浸渍过聚碳硅烷的杨木粉中添加淀粉造孔剂,在1 500 ℃下烧结制得孔结构可调节的多孔SiC木质陶瓷。胡丽华[5]以汉麻秆芯碳粉为基材,加入分散剂和悬浮稳定剂后注浆成型,反应烧结得到高密度、高强度的SiC木质陶瓷。这些方法虽然可以改善木质陶瓷的孔隙结构和力学性能,但制备工艺相对复杂。

本研究选用种植范围广的小叶黄杨木作为原料,采用熔融渗硅工艺,将熔融Si渗入黄杨木的碳模板中制备SiC木质陶瓷,探讨了熔渗温度对陶瓷力学性能的影响,并对陶瓷显微结构进行表征与分析,为SiC木质陶瓷的制备及工业化生产提供理论基础。

1 实 验

1.1 材料和设备

选用湖南地区的小叶黄杨木为原材料,准备粒度<37 μm的硅粉,碳化和熔融渗硅实验在真空反应熔渗炉(ZT-76-22型)中进行,分别通氮气和氩气(纯度>99%,体积分数)作为保护气体。分别使用鼓风干燥箱(WGL-125B型)、超声波清洗仪(JP-040S型)和金相试样抛光机(PG-2A型)对样品进行烘干、除杂和抛光。

1.2 SiC木质陶瓷的制备

1.2.1 黄杨木木坯的准备

为了对比不同熔渗温度和原木尺寸制备的SiC木质陶瓷的性能,沿黄杨木的轴向截取木坯试样,且长轴方向平行于木材的生长方向。黄杨木木坯照片如图1所示,分别标记为1、2和3,将3组木坯放入100 ℃的干燥箱中干燥48 h。表1为黄杨木木坯的尺寸参数,由表1可知原始木坯的密度平均值为0.93 g/cm3。

图1 小叶黄杨木木坯照片Fig.1 Photographs of small-leaf boxwood blanks

表1 黄杨木木坯的尺寸参数Table 1 Dimensional parameters of boxwood blanks

1.2.2 黄杨木碳化实验

将装有黄杨木木坯的石墨坩埚平置在真空反应熔渗炉内,抽真空后通N2至微正压开始碳化,实验采取缓慢、分段的升温制度,升温速率控制在0.6~1.5 ℃/min,加热到最高温度800 ℃后保温2 h,随炉冷却取出炭坯。

1.2.3 高温熔融渗硅实验

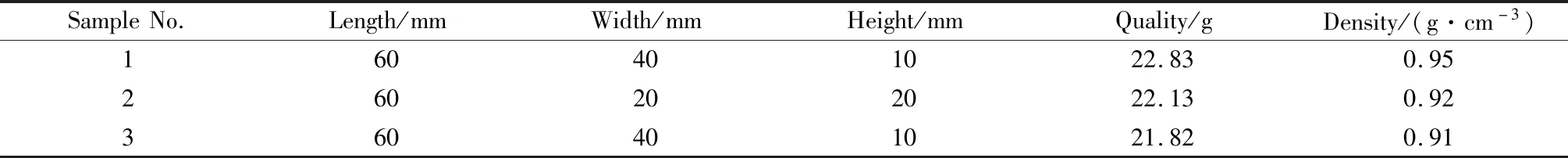

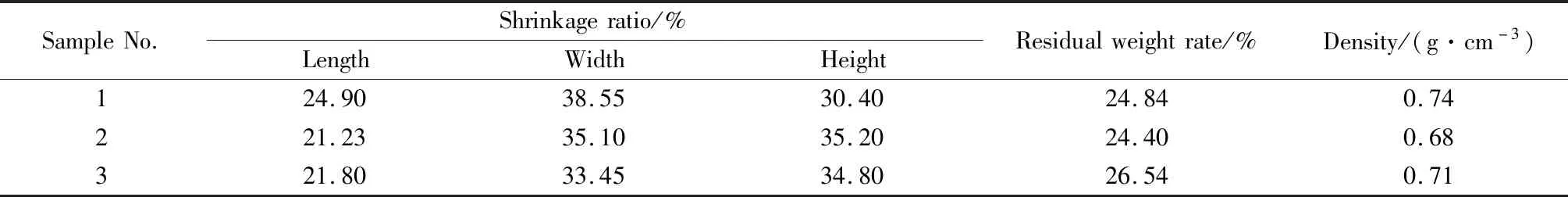

将3组黄杨木炭坯用足量Si粉包埋,在Ar保护下分别进行高温熔融渗硅实验。1号和2号炭坯采用图2曲线a的升温制度,3号炭坯按照图2曲线b的升温制度,保温时间都为2 h,随炉冷却取出SiC木质陶瓷。

图2 不同温度下渗硅的升温曲线Fig.2 Temperature rise curves of siliconizing at different temperatures

1.3 样品表征与测试

1.3.1 显微结构观察及显微硬度测定

使用美国FEI公司Quanta FEG 250型扫描电子显微镜(SEM)对制备的SiC木质陶瓷表面微观结构进行观察与能谱分析,使用HVS-5型数显小负荷维氏硬度计测定SiC木质陶瓷的显微硬度,测试载荷为5 kg,加载时间为10 s。显微结构观察与显微硬度测定前需要对样品表面进行抛光处理,本文分别采用400#、800#、1 500#和2 000#砂纸将样品表面打磨均匀,再用0.5 μm金相抛光剂进行抛光处理,为消除样品表面细屑残余应力对显微硬度测试结果的影响[11],最后将抛光的样品用无水乙醇超声洗涤20 min后烘干。

1.3.2 热分解行为分析

使用德国NETZSCH公司STA449F3型同步热分析仪对黄杨木进行热重分析,将10 mg黄杨木粉在N2氛围中以10 ℃/min的升温速率从30 ℃升温至1 000 ℃。

1.3.3 开孔率和密度测定

使用MSA324S-000-DU型电子天平,采取阿基米德排水法测定SiC木质陶瓷的开孔率和密度。开孔率按照C=[(m3-m1)/(m3-m2)]×100%计算,其中,m1为样品干燥后的质量,m2为样品在水中的质量,m3为样品饱和吸水后的质量。

1.3.4 物相组成测定

使用德国Bruker公司D8 Advance型X射线衍射仪(XRD)对SiC木质陶瓷进行物相分析。

1.3.5 弯曲强度测定

使用美国Instron公司3369型材料力学试验机,采用三点弯曲法测定SiC木质陶瓷的弯曲强度。试样尺寸为20 mm×4 mm×3 mm,支点跨距为15 mm,加载速率为2 mm/min。

2 结果与讨论

2.1 黄杨木热解分析

2.1.1 黄杨木热重分析

为了避免黄杨木在碳化过程中变形,减少炭坯表面细纹,制定合理的碳化工艺,有助于制备出性能优良的SiC木质陶瓷,因此对黄杨木的热分解行为进行分析。图3为黄杨木热解的TG-DSC曲线,由图可以看出:室温至143 ℃为吸热反应,主要是木材中吸附水分的脱除;143~500 ℃为放热反应,有机物的燃烧分解产生大量热能,既可以补充能量损失又可以促进热解进程[12]。黄杨木在143~371 ℃之间的质量损失最明显,损失率为46.95%,是纤维素结构中C—O和C—C键裂解和碳氢结构形成导致的剧烈分解;在371~684 ℃之间,芳香多核结构形成和碳网络收缩,孔洞来自大量裂解气体的挥发[13];热分解行为在684 ℃后趋于稳定,留下含有孔隙的碳骨架。因此本文制定分段、缓慢的碳化工艺,最高升温到800 ℃,升温速率控制在1.5 ℃/min左右,可以保证黄杨木在碳化过程中不开裂。

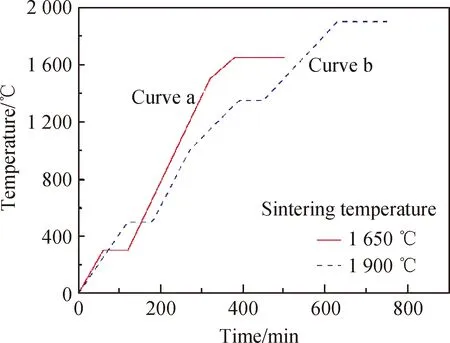

2.1.2 炭坯参数分析

图4是黄杨木在800 ℃热解后的炭坯照片,炭坯形貌完好,表面无裂纹。表2为炭坯的收缩率、残重率、密度参数,由表2可知黄杨木碳化后平均密度为0.71 g/cm3,与木坯相比密度减小0.22 g/cm3,这是由于热解过程中H2O、CO2等气体的挥发。黄杨木碳化后平均残重率为25.26%,与理论残重率(35.52%)相差10.26个百分点,这是由热重分析仪与实际真空碳化炉的升温曲线不同而造成的热解规律差异。黄杨木碳化后长、宽、高方向的平均尺寸收缩率分别为22.64%、35.70%、33.47%,木纤维在轴向和径向分别呈现定向和放射状排列,黄杨木宏观生长造成物理结构的各向异性[9]。黄杨木碳化前、后平均开孔率分别为19.7%、23.1%,孔隙率增加了17.3%,这些孔隙结构为熔融Si提供了渗入与反应的空间。

图4 黄杨木炭坯的照片Fig.4 Photographs of boxwood carbon templates

表2 黄杨木炭坯的参数Table 2 Parameters of boxwood carbon templates

2.1.3 炭坯显微结构分析

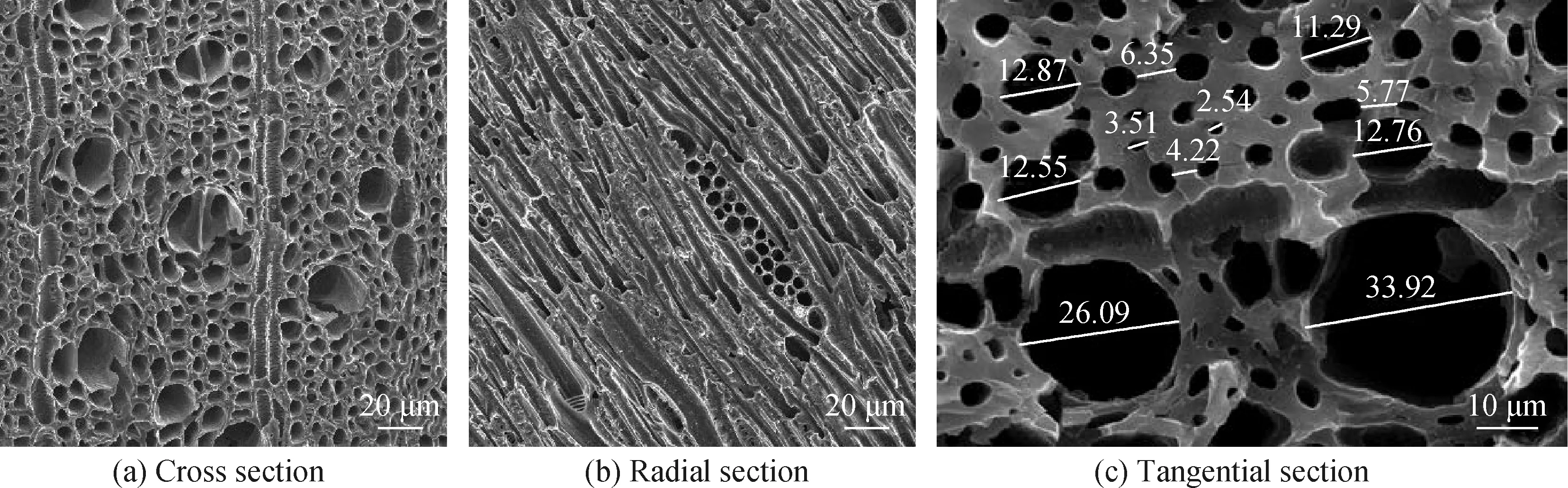

基于黄杨木炭坯密度、残重率、收缩率和开孔率宏观参数分析,利用SEM对炭坯中的微观孔隙进行观察分析。图5是黄杨木热解后炭坯的SEM照片,从图5(a)和图5(b)中可以看出,炭坯保留了胞壁完整性,相互连通的多级孔隙结构形成网络体系,为熔融渗硅提供有利场所[14]。由图5(c)可知,黄杨木炭坯中存在两个范围的孔径,分别是25~35 μm的大孔径和2~15 μm的小孔径,大孔洞源于导管中输导组织热解后保留的径列复管孔,小孔洞源于木纤维,胞壁厚度约2~8 μm,液相Si在小于80 μm毛细管道自发浸渍且有理想的渗入速度[15],因此热解后的炭坯具备熔融渗硅反应的条件。

图5 黄杨木炭坯在不同切面和放大倍数下的SEM照片Fig.5 SEM images of boxwood carbon templates under different sections and magnifications

2.2 SiC木质陶瓷的研究与分析

2.2.1 SiC木质陶瓷形貌分析

当炉内温度高于1 500 ℃时,毛细管力压迫熔融Si渗入炭坯孔道中,与管孔内壁上的C反应生成SiC[5]。图6是高温熔融渗硅制备出的SiC木质陶瓷照片。从图6可以看出,陶瓷形貌完好,整体呈深灰色,表面有亮白色颗粒。分别取1号、2号和3号陶瓷中部长度为20 mm的样本单元,采用阿基米德排水法测得密度分别为2.19 g/cm3、2.27 g/cm3和1.59 g/cm3,相比于1号、2号和3号炭坯分别增加1.45 g/cm3、1.59 g/cm3和0.88 g/cm3,说明在1 650 ℃比在1 900 ℃下制备的SiC木质陶瓷的密度大且变化更明显。同时测得1号和2号陶瓷的开孔率分别为22.6%和5.8%,说明不同的原木尺寸会影响SiC木质陶瓷的开孔率。

图6 SiC木质陶瓷的照片Fig.6 Photographs of SiC woodceramics

2.2.2 SiC木质陶瓷XRD分析

图7是不同温度下熔融渗硅的SiC木质陶瓷XRD谱,谱线a、b分别为炭坯1号、2号在1 650 ℃下熔渗的XRD谱,谱线c为炭坯3号在1 900 ℃下熔渗的XRD谱。黄杨木碳化后保留的微米级孔径保证了熔融Si渗入反应生成SiC,谱线a、b和c都有5处明显的SiC衍射峰,说明SiC木质陶瓷中SiC是主晶相[16]。由于C的2θ=41.280°、2θ=59.817°分别与SiC的2θ=41.393°、2θ=59.987°相近,因此C和SiC有2处衍射峰十分接近,说明在1 650 ℃和1 900 ℃两种不同温度下熔渗都会残留少量的C。与谱线c相比,谱线a有2处Si的衍射峰,谱线b有3处Si的衍射峰,游离Si的渗入导致1号和2号陶瓷的密度远高于3号,且木坯尺寸为60 mm×20 mm×20 mm(2号)时熔渗效果更好,熔融Si聚集在中心部位,这些残余Si也会对陶瓷的力学性能造成一定影响。

图7 不同温度下熔渗的SiC木质陶瓷XRD谱Fig.7 XRD patterns of SiC woodceramics infiltrated at different temperatures

2.2.3 SiC木质陶瓷微观结构及能谱分析

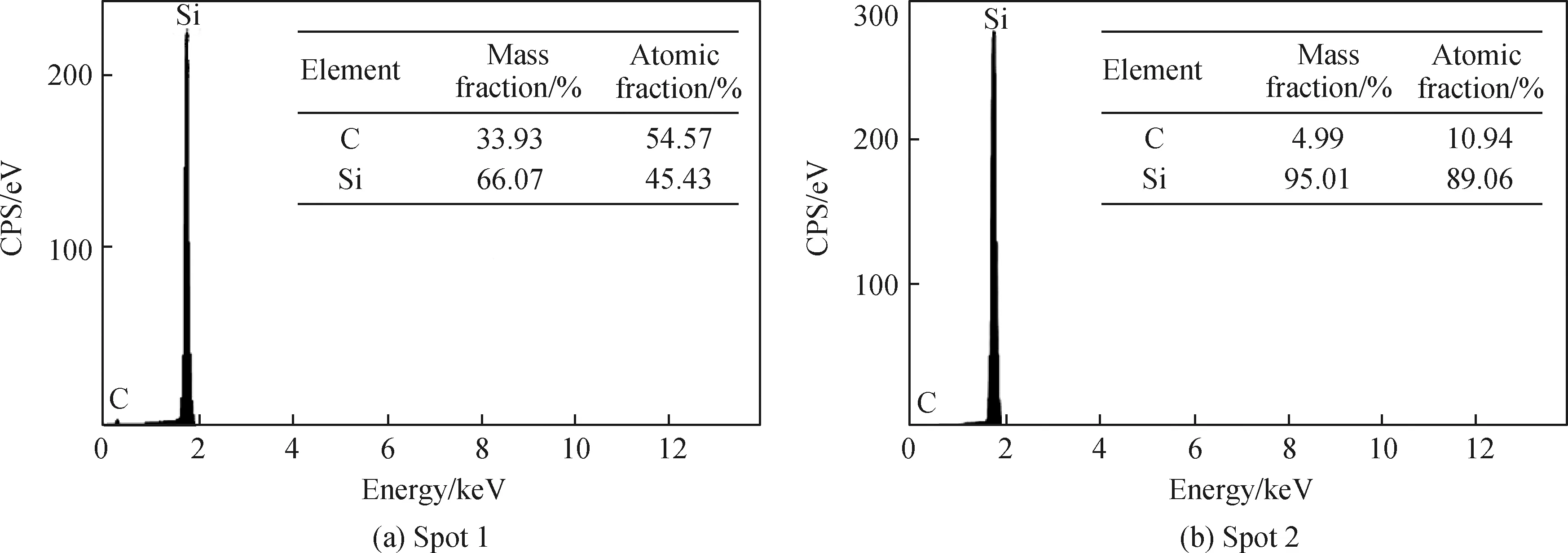

SiC木质陶瓷的SEM照片如图8所示,从图8(a)~(c)中可以看到清晰且均匀的微观组织结构,由于25~35 μm的大孔孔壁较为光滑,所以残留物质较少,而小于约15 μm的孔会有填充物。图8(a)和图8(b)的小孔洞基本被填满,图8(c)中还有许多剩余孔洞,说明在1 650 ℃下熔融渗硅可以得到微观结构更优良的SiC木质陶瓷。图8(d)中亮灰色的是SiC,暗灰色的是游离Si,黑色的是残余C。在图8(e)中亮白色颗粒是SiC晶粒,生长在25~35 μm的大孔孔壁上,呈连续分层状态,越靠近基体的晶粒越大[7]。从图8(f)的背散射电子像(BSE)看出,SiC和Si的衬度与二次电子像(SEI)刚好相反,在BSE像中SiC呈现暗灰色,游离Si呈现亮白色[17]。图9是SiC木质陶瓷横切面点的EDS谱,由图9(a)分析可知,SiC木质陶瓷包含C和Si两种元素,其中C和Si元素的原子数比约为1.2 ∶1.0,图9(b)的能谱进一步证明SiC木质陶瓷中存在游离Si。

图9 SiC木质陶瓷截面点的EDS谱Fig.9 EDS spectra of points in SiC woodceramics section

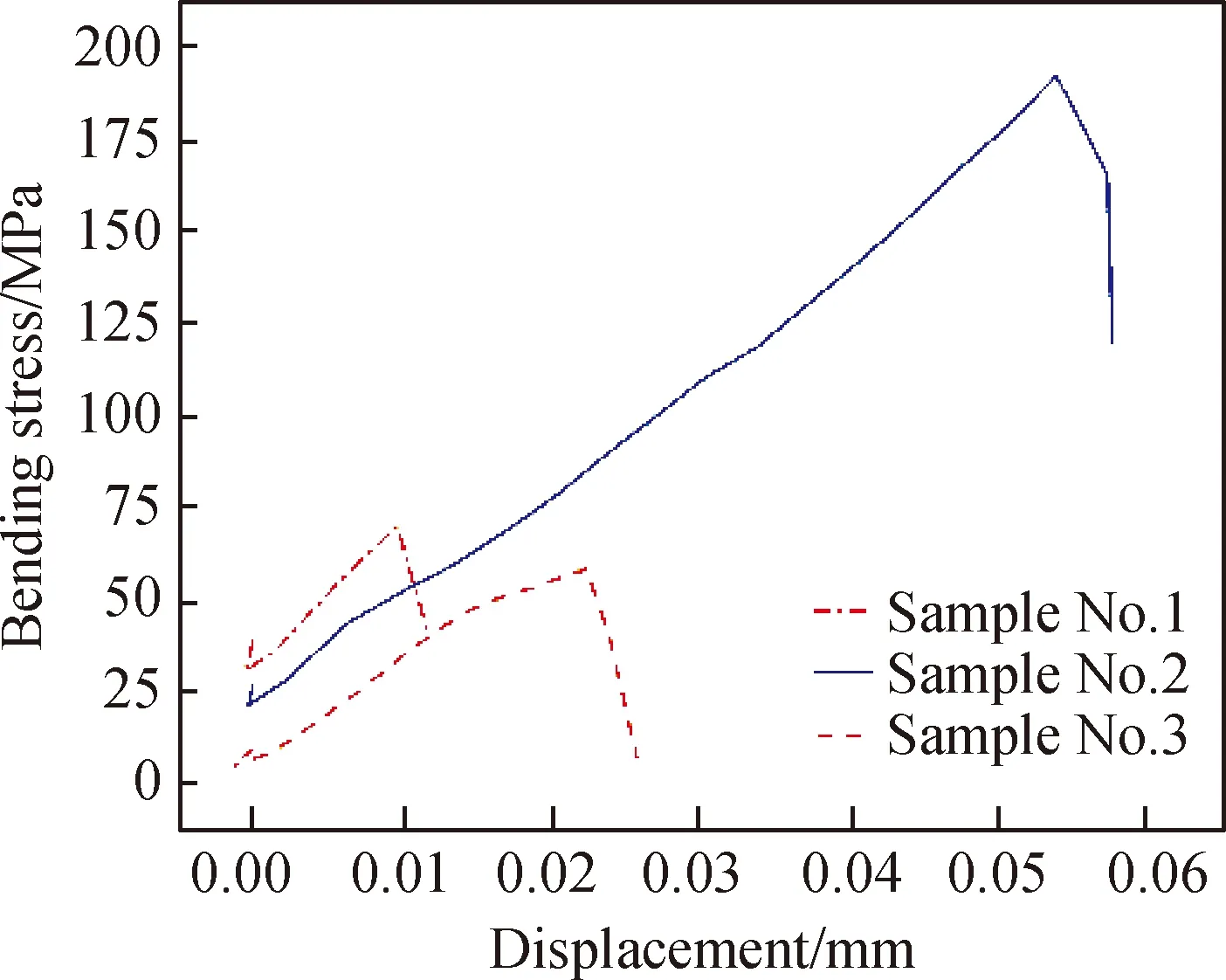

2.2.4 SiC木质陶瓷力学性能分析

罗民等[9]以榉木制备的SiC生物形态陶瓷的弯曲强度在30~90 MPa,钱军民等[8]以椴木为原料制备出的陶瓷弯曲强度约为50 MPa。图10是SiC木质陶瓷的弯曲应力-位移曲线,由图10可知1号、2号和3号陶瓷的弯曲强度分别为70.05 MPa、192.45 MPa和58.44 MPa,说明以黄杨木为原料制备出的SiC木质陶瓷弯曲强度更大。由XRD谱分析可知,3号陶瓷中没有游离Si,因此弯曲强度最小,2号陶瓷比1号多一处Si的衍射峰且峰值明显更高,因此2号陶瓷的弯曲强度最大。结果显示:这些游离Si可以完善生物质SiC的基体,增加密度的同时提高SiC木质陶瓷的弯曲强度。

图10 SiC木质陶瓷弯曲应力-位移曲线Fig.10 Bending stress-displacement curves of SiC woodceramics

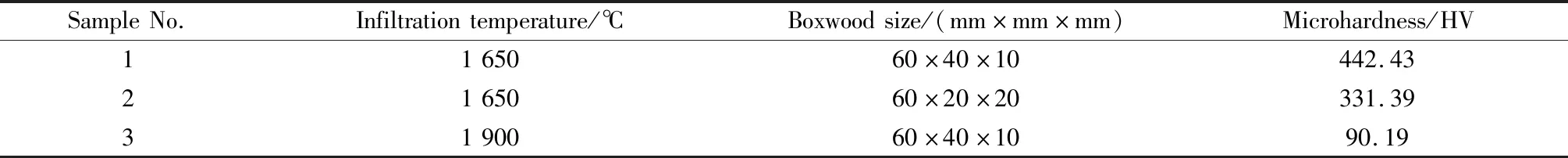

在3个试样上分别取5个有效压痕,计算出SiC木质陶瓷的硬度平均值,如表3所示,1号、2号和3号陶瓷的显微硬度分别为442.43 HV、331.39 HV和90.19 HV,说明在1 650 ℃下熔融渗硅制备的SiC木质陶瓷的显微硬度明显高于1 900 ℃下。

表3 不同工艺条件下的SiC木质陶瓷显微硬度Table 3 Microhardness of SiC woodceramics under different process conditions

通过对3个陶瓷样品弯曲强度和显微硬度的分析得出,将黄杨木碳化后熔融渗硅制备的SiC木质陶瓷具有优良的力学性能,且当熔渗温度在1 650 ℃时性能更佳。2号陶瓷的游离Si含量高于1号,因此弯曲强度更好。1号陶瓷的显微结构更为均匀,且大孔壁上有SiC晶粒,因此显微硬度高于2号。

3 结 论

(1)采用高温熔融渗硅工艺,可以制备出形貌完好的SiC木质陶瓷,在1 650 ℃比在1 900 ℃下熔融渗硅制备出的SiC木质陶瓷力学性能更优良,陶瓷弯曲强度最大为192.45 MPa,显微硬度最高为442.43 HV。

(2)黄杨木炭坯的连通多孔结构为熔融渗硅提供场所,当熔渗温度为1 650 ℃时可以制备出微观结构均匀的SiC木质陶瓷,且连续、分层的SiC晶粒生长在25~35 μm的孔壁上。

(3)游离Si可以增加SiC木质陶瓷的密度,增强其弯曲强度,但对显微硬度影响较小。