粉煤灰基地聚合物无机涂料的制备与性能

范 影,李 缘,刘长明,杨 彬,刘雪霆

(1.合肥工业大学化学与化工学院,合肥 230009;2.安徽好思家涂料股份有限公司,蚌埠 233000)

0 引 言

随着建筑行业的不断发展,人们对涂料的要求也更加严格。涂料一般可分为传统涂料和水性涂料[1]。水性涂料是以水为主要分散介质的涂料,大多数无机涂料都属于水性涂料。相比于传统涂料,水性涂料降低了挥发性有机物(volatile organic compounds,VOC)的含量,减少了对大气的污染,具有良好的阻燃性且施工比较方便。2013年9月,国务院印发《大气污染防治行动计划》第一条中明确表示推广使用水性涂料,因此水性涂料将是涂料行业发展的重要方向。涂料在使用过程中容易受到粉尘、污渍的污染,需要进行不定时的擦洗,因此除了成膜性以外,耐水性和耐洗刷性成为评价涂料性能的重要指标。

地聚合物又称“地质聚合物”,其主要来源为偏高岭土[2]、粉煤灰[3]、矿渣[4]等一些硅铝酸盐物质。其中粉煤灰是火力发电过程中各种组分在高温燃烧后产生的工业固体废弃物,根据灰色模型估计,到2024年中国粉煤灰产生量将达到9.25亿t[5]。粉煤灰的成分较为复杂,处理不当会对大气、水体和土壤等周边环境造成严重污染。虽然目前粉煤灰在建筑材料[6-7]、合成沸石[8]、改良土壤[9]、污水处理[10]等方面有所应用,但日本、意大利等一些国家粉煤灰利用率可高达95%以上[11],而中国粉煤灰利用率仅为60%~70%[12],如何有效利用粉煤灰,是众多研究学者亟待解决的问题,而将碱激发粉煤灰用于建筑无机水性涂料是有效利用粉煤灰的一个重要途径。

碱激发地聚合物具有优异的抗压性[13]、耐久性[14-15]、耐高温性[16]、耐化学腐蚀性[17]等性能,是新型的具有良好发展潜能的绿色化学建筑材料。但地聚合物也存在一些缺点,如在干燥过程中容易发生体积收缩,碱激发剂中的金属离子在遇水时容易逸出,从而导致地聚合物出现开裂、耐水性不佳的现象,限制了其实际应用。为解决地聚合物存在的以上问题:Lv等[18]用偏高岭土、硅酸钠为原料制备地聚合物涂料,探究了石英砂和缩聚磷酸铝对其抗压强度、抗裂性能的影响,研究表明石英砂改善了涂层的抗裂性能,缩聚磷酸铝最佳掺量为3%(质量分数)时,涂层28 d抗压强度达43 MPa;李兆恒等[19]研究了不同活性MgO对无机聚合物胶凝材料收缩性能、力学性能的影响,结果表明掺入MgO改善了无机聚合物硬化浆体自身的体积收缩变形,提高了无机聚合物的胶砂强度;范建军等[20]利用硬脂酸钙、中空玻璃化微珠提高了粉煤灰基地聚合物的力学性能和防水性能,最佳的中空玻璃化微珠掺量为40%(质量分数),硬脂酸钙掺量为3%(质量分数),制备的防水材料28 d抗压强度达到21.19 MPa,质量吸水率为15.3%;Zhu等[21]研究了稻壳灰对粉煤灰基地聚合物抗压强度以及防水性能的影响,发现稻壳灰的掺量为20%(质量分数)时,粉煤灰基地聚合物的防水性能及成膜性能最佳,抗压强度28 d可达724.22 MPa;熊绍泊[22]研究了不同类型乳液对乳胶漆耐洗刷性的影响,并合成了除醛功能的苯丙乳液,提高了乳胶漆的耐洗刷性。

以往学者多侧重用粉煤灰基地聚合物代替水泥,研究其注模成型后的抗压及抗拉强度等力学性能。而本文将粉煤灰基地聚合物用于制备涂料,并着重研究了其成膜性、耐水性及耐洗刷性等限制其应用的关键问题。在制备过程中加入了较少涉及的硅烷偶联剂(KH550),发现其可以显著改善涂料的综合性能,并探究了其机理。本文以粉煤灰作为无机成膜物原料,硅丙乳液作为辅助成膜物质来制备地聚合物无机涂料。研究了硅烷偶联剂掺量、水固比、反应温度对地聚合物无机涂料成膜性、耐水性以及耐洗刷性的影响,优化了制备工艺,为粉煤灰的资源化利用提供了新思路。

1 实 验

1.1 原 料

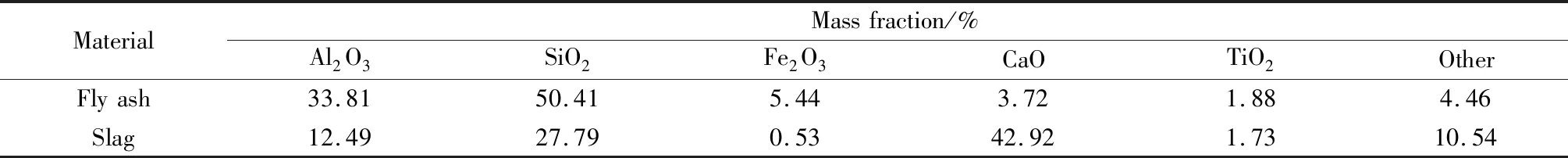

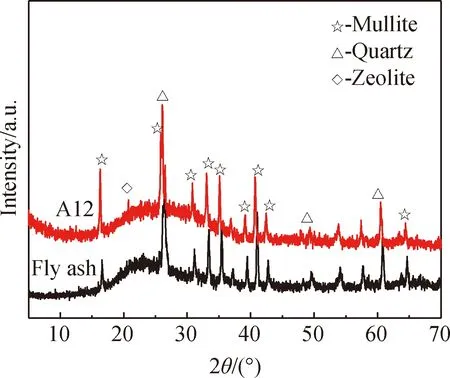

粉煤灰、矿渣:购于巩义市元亨净水材料厂,对原料进行X射线荧光光谱(XRF)分析,主要成分见表1。图1为粉煤灰的XRD谱,由图可知粉煤灰主要含有石英和莫来石。图2为粉煤灰的粒径分布图,平均粒径为10.12 μm。试验中以粉煤灰和矿渣掺合作为硅酸盐原料,其中二者质量比m(粉煤灰)∶m(矿渣)=8 ∶1。

图1 粉煤灰XRD谱Fig.1 XRD pattern of fly ash

图2 粉煤灰粒径分布Fig.2 Particle size distribution of fly ash

表1 原料的主要化学组成Table 1 Main chemical composition of raw materials

氢氧化钠:分析纯,购自国药集团化学试剂有限公司。水玻璃:购自嘉善县优瑞耐火材料有限公司,模数2.25,其中SiO2:29.99%,Na2O:13.75%(均为质量分数),加入分析纯NaOH,去离子水,调节模数至1.50,密封陈化24 h后得到碱激发溶液。硅烷偶联剂:3-氨丙基三乙氧基硅烷(KH550),99%(质量分数),购自国药集团化学试剂有限公司。硅丙乳液:固含量48%(质量分数),购自山东优索化工科技有限公司。成膜助剂:醇酯十二,99%(质量分数),购自国药集团化学试剂有限公司。消泡剂NXZ:工业级,购自山东优索化工科技有限公司。聚羧酸钠盐分散剂:工业级,购自山东优索化工科技有限公司。多功能助剂NT018:工业级,购自山东优索化工科技有限公司。

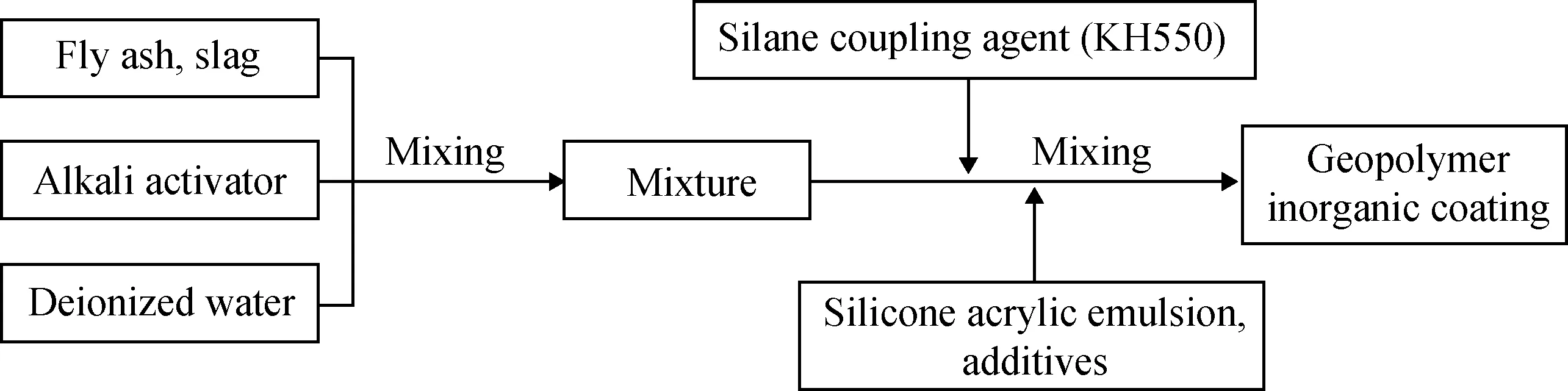

1.2 地聚合物无机涂料的制备

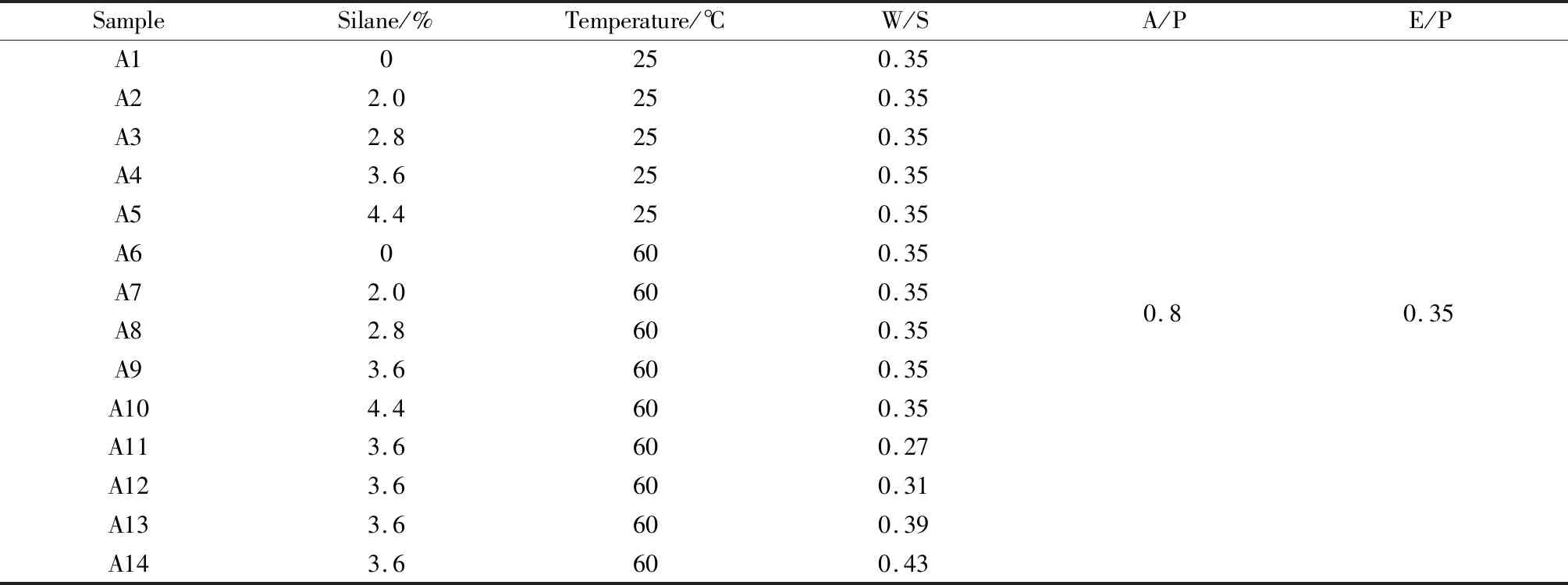

涂料制备流程如图3所示,将粉煤灰、矿渣、碱激发溶液、去离子水混合搅拌,置于分散机中以1 500 r/min的速度搅拌20 min,然后依次加入一定质量的硅烷偶联剂(KH550)、硅丙乳液和少量助剂,再以1 500 r/min的速度搅拌10 min,最后把分散均匀的混合物于25 ℃或60 ℃下反应10 h可得地聚合物无机涂料,将制备好的涂料冷却至室温进行涂覆,涂覆好的涂层经自然固化后在室温下进行性能测试。涂料具体原料配比见表2。

表2 地聚合物无机涂料原料配比Table 2 Raw material mix ratio of geopolymer inorganic coatings

图3 涂料制备流程图Fig.3 Flow chart of coating preparation

1.3 性能测试

涂层成膜性按国家标准《复层建筑涂料》GB/T 9779—2015在室温下进行测定;涂层耐水性测定方法有浸水测试法和浸沸水测试法,本文采用的是浸水测试法,按国家标准《漆膜耐水性测定法》GB/T 1733—1993在室温下进行测定,涂层的质量吸水率M=(m2-m1)/m1,其中m1为涂层吸水前的质量,m2为涂层吸水后的质量;涂层耐洗刷性按国家标准《建筑涂料 涂层耐洗刷性的测定》GB/T 9266—2009进行测定,底材选用430 mm×150 mm×6 mm的无石棉纤维水泥平板,用100 μm厚的湿膜制备器制备试样,涂布后放在温度(23±2)℃、相对湿度(50±5)%的环境下固化7 d后在室温下进行测试;涂层硬度按国家标准《色漆和清漆 摆杆阻尼试验》GB/T 1730—2007在室温下进行测定,采用科尼格摆进行涂层硬度的测定,其硬度表示为摆杆在漆膜上摆幅衰减的阻尼时间,其原理为:接触涂层表面的摆杆以一定的周期摆动时,漆膜表面越软,则摆杆的摆幅衰减越快,阻尼时间越短,说明涂层的硬度越小;反之衰减越慢,阻尼时间越长,说明涂层的硬度越大。

采用傅里叶红外光谱仪测定地聚合物无机涂料的官能团,将涂层干燥后研磨成粉末测试其红外光谱,扫描波数范围为500~4 000 cm-1;采用X射线衍射仪对地聚合物无机涂料进行物相分析,工作电压为40 kV,额定电流为40 mA,扫描步长为0.02°,2θ角的扫描范围为5°~70°;采用场发射扫描电子显微镜(FESEM)观察地聚合物无机涂料的微观形貌,选择平整的断面喷金处理后进行测试;采用同步热分析仪对地聚合物无机涂料进行热稳定性测试,测试环境为N2气氛,升温速度为10 ℃/min,温度测试范围为25~800 ℃。

2 结果与讨论

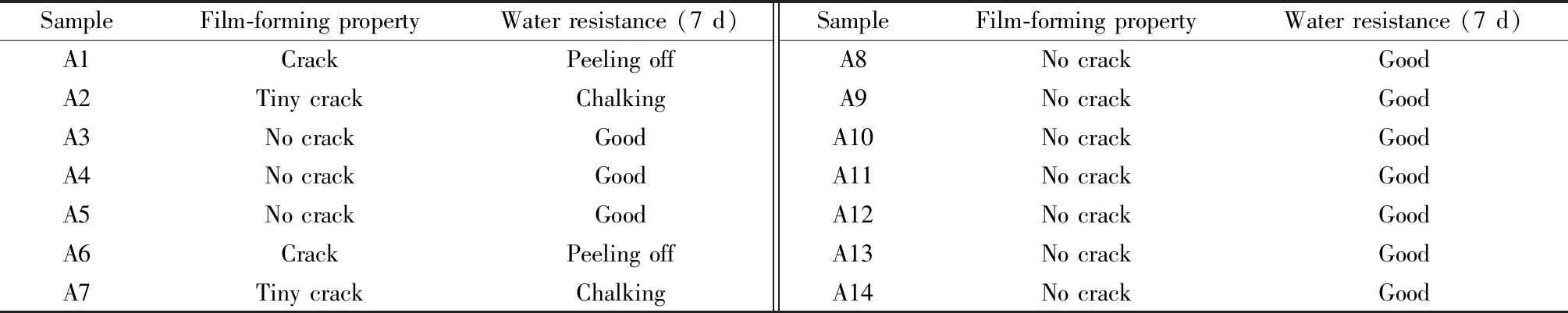

2.1 地聚合物无机涂料的成膜性及耐水性

表3显示了地聚合物涂层的成膜性及浸水7 d后的耐水性结果,由表3可知,随着硅烷偶联剂掺量不断增加,涂料的成膜性和耐水性逐渐增强。当硅烷偶联剂掺量分别为0%和2.0%时,样品A1、A2、A6、A7均出现裂纹且伴随着剥落、掉粉等现象。硅烷偶联剂掺量分别为2.8%、3.6%、4.4%时,样品无裂纹产生且耐水性良好。表明添加KH550可以改善地聚合物无机涂层的开裂、剥落掉粉等现象。KH550通过水解在地聚合物和硅丙乳液之间起桥接作用,水解的KH550和地聚合物间生成Si—O—Si键,同时也和硅丙乳液反应形成共价键,从而提高了涂料的塑性和疏水性,增强了涂层的抗裂性和耐水性。

表3 地聚合物无机涂料的成膜性及耐水性Table 3 Film-forming property and water resistance of geopolymer inorganic coatings

2.2 温度和硅烷偶联剂掺量对质量吸水率及耐洗刷性的影响

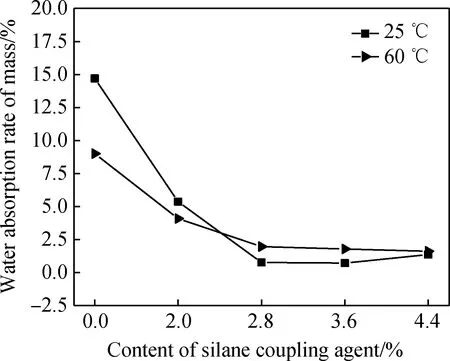

图4是水固比0.35,不同温度和硅烷偶联剂掺量下的质量吸水率,由图4可知,在同一温度下,随着硅烷偶联剂掺量的增加,涂层24 h内的质量吸水率呈现下降趋势。当硅烷偶联剂掺量超过2.8%时,涂层的吸水率基本保持不变,再增加硅烷偶联剂掺量,对涂层的吸水率影响不大。当硅烷偶联剂掺量分别为3.6%和4.4%时,涂层的质量吸水率均在2%以下,此时涂层处于一种低吸水性状态,耐水效果良好。KH550分子式为NH2(CH2)3Si(OC2H5)3,一端是可水解的乙氧基基团,另一端是不可水解的氨丙基基团,其可水解基团会在碱性条件下水解生成Si—OH基团,与粉煤灰经碱激发生成的Si—OH基团脱水缩合生成Si—O—Si键,而其不可水解基团一方面会在涂层表面形成一层憎水膜,阻止外部水分的进入,从而提高涂料的耐水性,使其质量吸水率相应降低,另一方面会与硅丙乳液中的有机基团相互作用生成共价键,从而使整个体系结合得更加紧密[23]。

图4 不同温度和硅烷偶联剂掺量下的质量吸水率Fig.4 Water absorption rate of mass under different temperatures and different content of silane coupling agent

图5是水固比0.35,不同温度和硅烷偶联剂掺量下的耐洗刷次数,由图5可知,适当增加硅烷偶联剂的掺量以及升高温度均有利于涂层耐洗刷次数的提高。当硅烷偶联剂掺量为3.6%时,25 ℃和60 ℃下的耐洗刷次数均达到最佳值,分别为2 100次和8 400次。当硅烷偶联剂掺量为4.4%时,涂料耐洗刷次数反而降低,说明硅烷偶联剂掺量存在一个最佳值,掺量过少时,反应不够充分,掺量过多时,偶联剂之间会发生自缩合,导致硅酸铝盐中硅羟基与硅烷偶联剂中硅羟基的碰撞概率小于偶联剂之间的碰撞概率[24],进而可能会使涂膜层结合不够紧密,其耐洗刷性随之降低。在同一硅烷偶联剂掺量的情况下,60 ℃下的耐洗刷次数均高于25 ℃下的耐洗刷次数,说明此时温度对反应影响较大,升高温度可以使粉煤灰中的硅铝酸盐溶解得更快,生成的凝胶相更多,而且硅烷经水解、键合生成的产物会填充在粉煤灰基地质聚合物涂层的缝隙之中,涂层的密实度增加,从而使涂料耐洗刷次数增加。由以上分析可得,温度为60 ℃,硅烷偶联剂掺量为3.6%时,涂料的性能较好。

图5 不同温度和硅烷偶联剂掺量下的耐洗刷次数Fig.5 Scrub resistance times under different temperatures and different content of silane coupling agent

2.3 水固比对质量吸水率及耐洗刷性的影响

在碱激发地聚合物形成过程中,反应分为溶解、单体重构、缩聚三个阶段。反应方程式[25]为:

(1)

(2)

粉煤灰中的硅铝酸盐在碱性条件下发生溶解释放出硅铝单体,随后硅铝单体发生重构,最后重构的单体进行缩聚反应,逐渐排出剩余的水,并固化成地质聚合物胶凝材料。可见,水作为反应介质,在反应过程中有着很重要的作用,分别测试水固比为0.27、0.31、0.35、0.39、0.43时涂层的质量吸水率和耐洗刷次数。

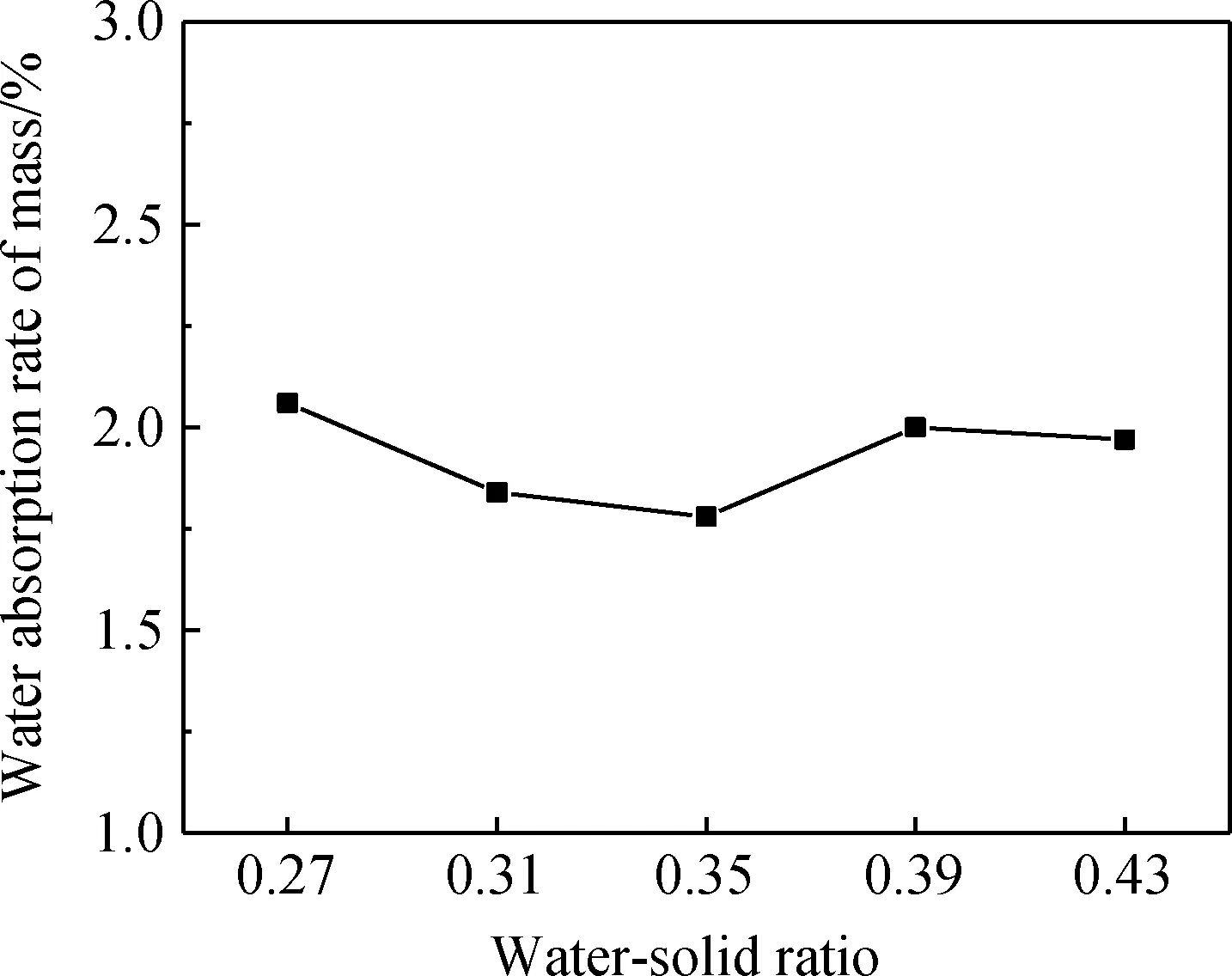

图6是温度60 ℃、硅烷偶联剂掺量3.6%,不同水固比下的质量吸水率,由图6可知,随着水固比的增加,涂层24 h内的质量吸水率先减小再增加,当水固比为0.31、0.35时,其质量吸水率较低,分别为1.84%、1.78%。水固比过小时,地聚合物涂料流动性较差,黏度过大,水量不足会减缓反应的进程,同时硅烷偶联剂的水解也会受到抑制。但水固比过大时,碱激发剂会被稀释,体系内会有多余的游离水,增加了地聚合物涂料的孔隙率,其质量吸水率也会增加。所以当水固比为0.31、0.35时,涂料的耐水性较好。

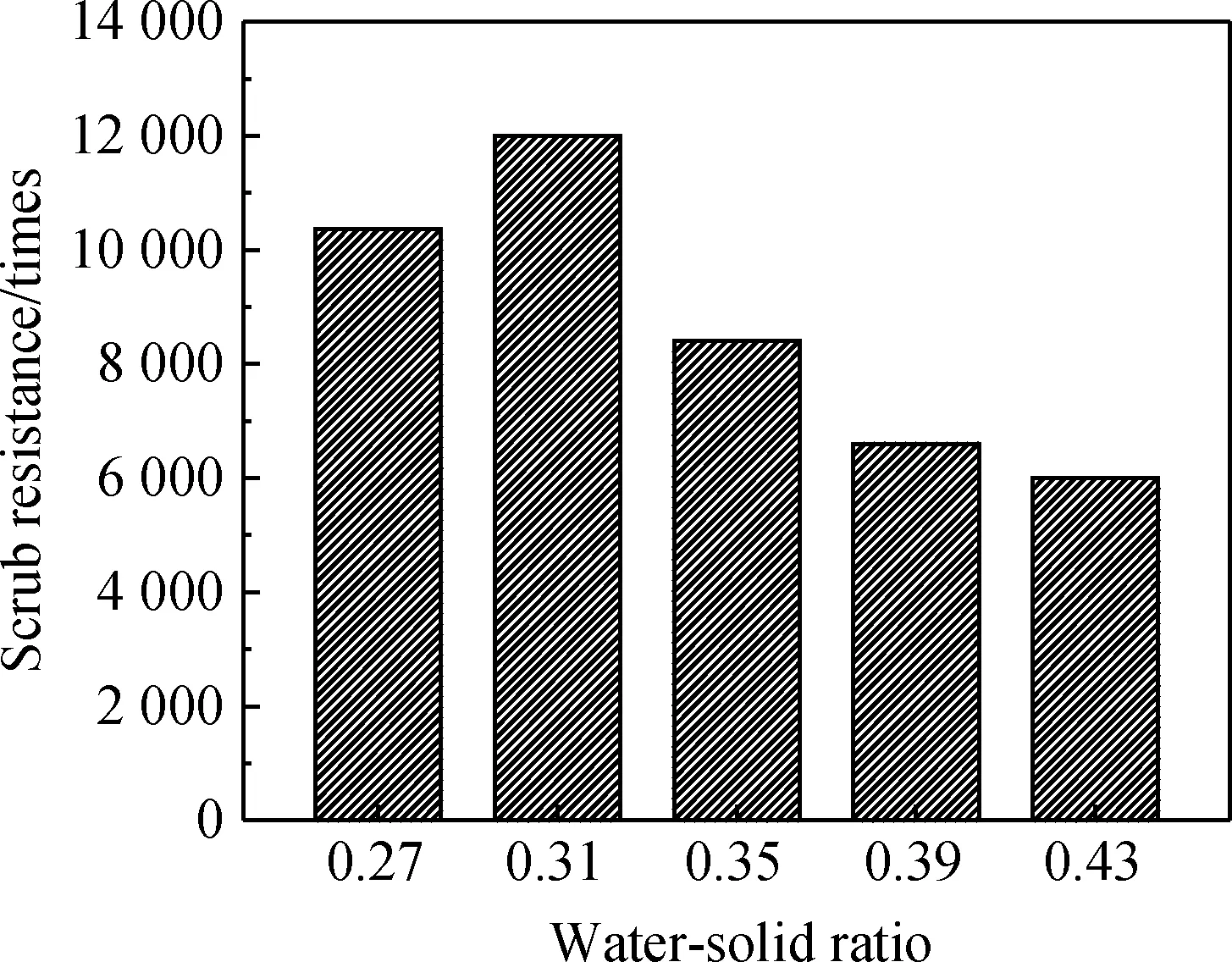

图7是温度60 ℃、硅烷偶联剂掺量3.6%,不同水固比下的耐洗刷次数,由图7可知,随着水固比的增加,涂料的耐洗刷次数出现先上升后下降的趋势。当水固比为0.31时,耐洗刷次数最大,为12 000次,达到并远超国家合格品1 000次的标准。根据对图6的分析,水固比过大时,地聚合物涂料的孔隙率会增加,过小时,涂层因水量不足水解反应将受到抑制,以上两种情况均降低了涂层的致密度,耐洗刷性也会相应下降,综合考虑,水固比为0.31时涂料的性能最佳。

图6 不同水固比下的质量吸水率Fig.6 Water absorption rate of mass under different water-solid ratios

图7 不同水固比下的耐洗刷次数Fig.7 Scrub resistance times under different water-solid ratios

2.4 红外光谱(FTIR)分析

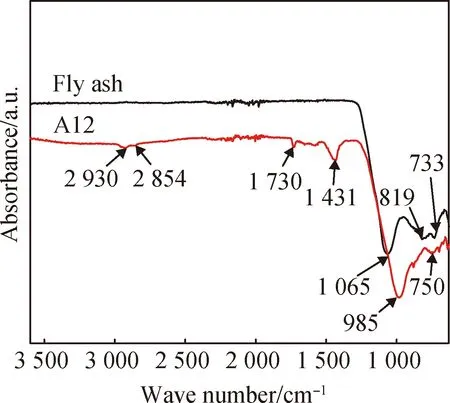

图8 粉煤灰和试样A12的FTIR谱Fig.8 FTIR spectra of fly ash and sample A12

2.5 X射线衍射(XRD)分析

图9是粉煤灰和试样A12的XRD谱。由图可知,粉煤灰在2θ为15°~35°处存在一个“馒头峰”,峰值在23°左右,结合粉煤灰的化学组成可知,粉煤灰中含有无定形的硅酸铝盐矿物质,同时也是粉煤灰中的主要活性组分,晶相部分则主要是莫来石和石英等。对于试样A12,“馒头峰”更加宽泛,峰值在25°左右,说明有无定形的地聚合物凝胶生成。对比原料粉煤灰的XRD谱可知,粉煤灰的主要物相莫来石和石英呈现一定的惰性,难以活化,其衍射峰强度基本没有变化,同时在水化过程中,出现了一个新的沸石相[29]。

图9 粉煤灰和试样A12的XRD谱Fig.9 XRD patterns of fly ash and sample A12

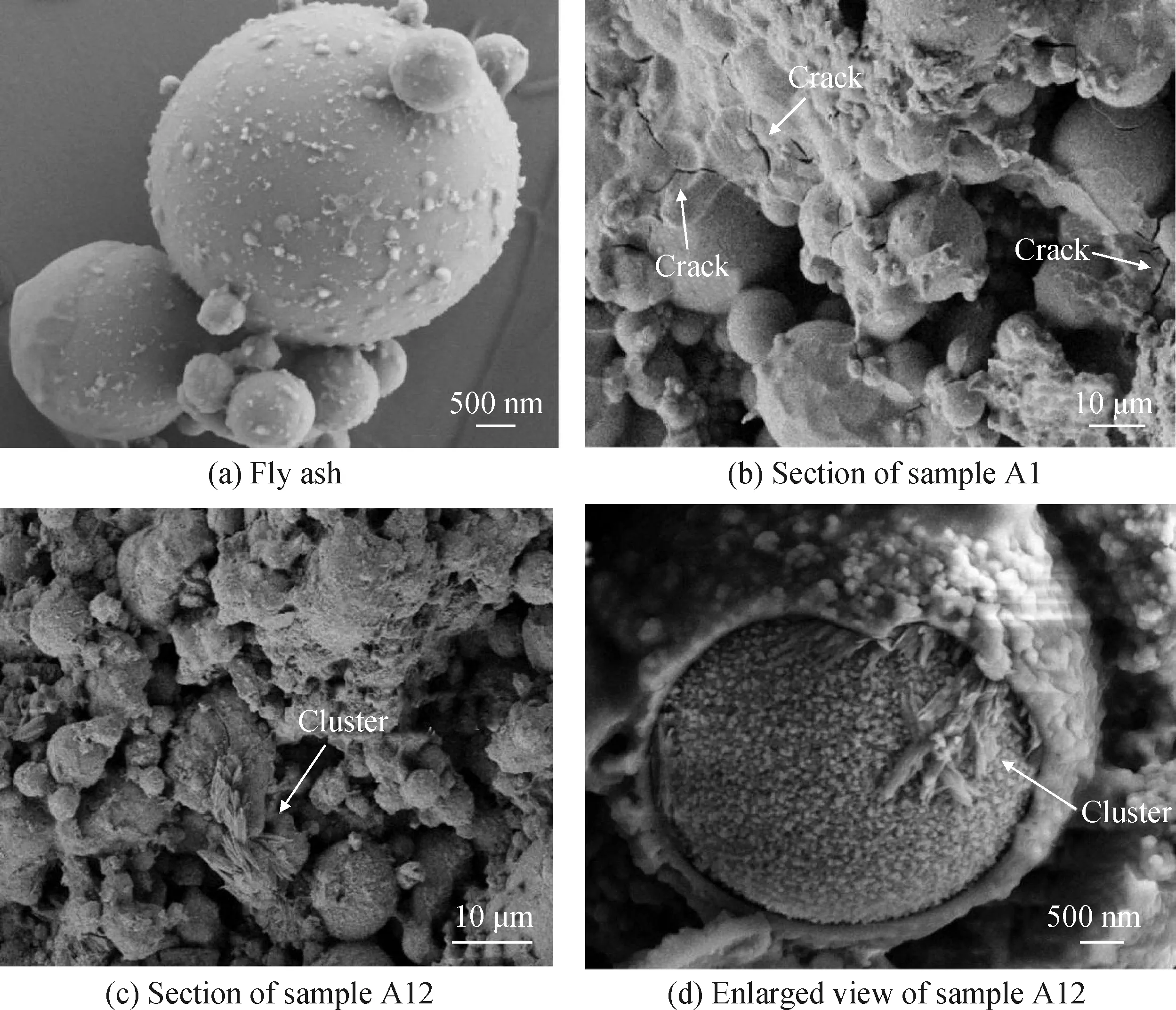

2.6 微观结构分析

图10是粉煤灰、试样A1和A12断面的SEM照片。由图10(a)可知原料粉煤灰是表面光滑的球形颗粒,大小不均一。由图10(b)可知,在25 ℃、水固比为0.35、未添加硅烷偶联剂的情况下,涂层的断面呈现较多的裂纹,粉煤灰微球表面仍比较光滑,相应的凝胶较少,粉煤灰多处于未反应的状态。图10(c)是60 ℃、水固比为0.31、硅烷偶联剂掺量为3.6%时所制备的涂层断面,可以观察到粉煤灰的球形颗粒表面粗糙,其边界逐渐变得模糊,周围有凝胶产物生成。同时可以看到有簇状的产物生成并填充在缝隙之间,使凝胶相变得更加紧密,结构更加细化。图10(d)是试样A12单个粉煤灰微球表面的局部放大图,可以看出粉煤灰原有的光滑表面在碱性条件下被腐蚀成玻璃态凝胶层,其中包含众多裂解生成的小颗粒,微球整体呈夹心巧克力状,其裸露的粗糙芯材表面附着有簇状产物[30]。由上可以得出,升高温度、合适水固比可促使粉煤灰的坚硬玻璃外壳破裂,释放出更多的活性组分,生成更多的凝胶。加入的硅烷偶联剂与地聚合物之间发生化学键合生成簇状产物,有效阻止了微裂纹的产生。无定形凝胶以及簇状产物的生成都可使涂层结构变得更加密实,从而提高涂层的防水性以及耐洗刷性。

图10 粉煤灰、试样A1和A12断面的SEM照片Fig.10 SEM images of fly ash,section of sample A1 and A12

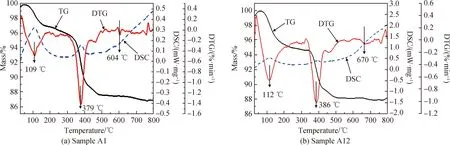

2.7 热稳定性分析

图11是试样A1和A12的TG-DSC曲线。由TG曲线可知,试样A1和A12的总失重率在12.0%~13.0%。由DTG曲线可知,在整个升温过程中主要发生了三个不同的热失重过程。在加热温度由25 ℃上升至约300 ℃,该阶段的质量损失主要是由涂料中的游离水受热逐步蒸发所致,失重率在4.0%~5.5%;300~400 ℃范围内发生的失重主要归因于结合水(Si—OH)的失去、硅丙乳液以及硅烷偶联剂的干燥,失重率在4.0%~6.0%;500~700 ℃的热失重占总质量损失的0.3%~0.5%,被认为是碱与无定形SiO2的化学反应所引起的[31]。在整个热重分析过程中,未发现地聚合物无机涂层明显的热分解现象,说明所制备的涂层具有良好的热稳定性。

图11 试样A1和A12的TG-DSC曲线Fig.11 TG-DSC curves of sample A1 and A12

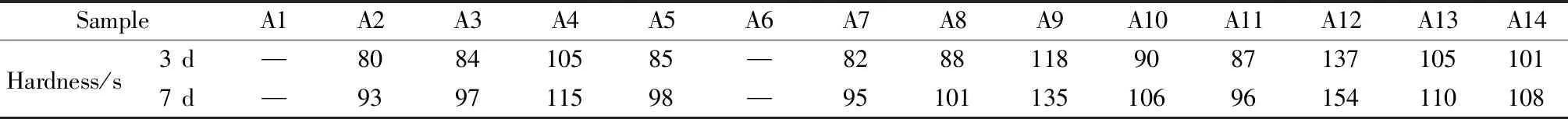

2.8 涂层硬度的测定

表4是涂层3 d和7 d时的硬度。由表可知,各涂层7 d时硬度要略高于3 d时的硬度,其中试样A12即温度为60 ℃、水固比为0.31、硅烷偶联剂掺量为3.6%时涂层在7 d时的硬度为154 s,为测量最大值。涂层的硬度大小与其成膜性、致密性密切相关,升高温度、合适水固比以及硅烷偶联剂掺量都可以使涂料在制备过程中反应更加充分,涂层内部结构更加密实,涂层硬度也相应提高。

表4 涂层3 d和7 d的硬度Table 4 Hardness of coatings for 3 d and 7 d

3 结 论

(1)添加硅烷偶联剂(KH550),可以改善地聚合物无机涂层的成膜性,KH550通过水解在地聚合物和硅丙乳液之间起桥梁作用,水解的KH550和地聚合物间生成Si—O—Si键,同时也和硅丙乳液反应形成共价键,从而提高了涂料的塑性和疏水性,进而提高涂层的抗裂性和耐水性,避免了涂层出现体积收缩导致的开裂现象。

(2)在制备地聚合物无机涂层时,其主要产物为无定形的硅铝酸盐,KH550与地聚合物之间发生化学键合生成簇状产物填充于地聚合物涂料孔隙之间,增加了涂层的密实度,涂层硬度也相应提高,由于涂层具有较好的硬度和塑性,使得涂层的耐洗刷性也得到提高。

(3)升高温度、适宜水固比使粉煤灰在碱性条件下释放出更多的活性组分,生成的凝胶相使涂层结构更加紧密,提高了涂层的综合性能。当涂料制备温度为60 ℃、水固比为0.31、硅烷偶联剂掺量为3.6%时,所得涂层在室温条件下的性能为:24 h内涂层的吸水率为1.84%,耐洗刷性可达12 000次,7 d时硬度为154 s,达到最佳值。

(4)无机涂层经程序升温被加热至800 ℃,总失重率在12.0%~13.0%,未发现明显的地聚合物热分解现象,说明涂层具有良好的热稳定性。