基于过程系统工程理念的化工专业教学改革*

——以精馏工艺、设备及控制一体化为例

翟 持,支云飞

(昆明理工大学 化学工程学院,云南 昆明 650500)

近年来,由工业大数据引发的智能化工建设越来越发受到关注。智能工厂强调物理过程与伴随的信息流的深度融合及优化配置,行业的发展不仅需要单一技术和装备的突破,更需要系统化的集成与创新[1]。因此,急需高校培养具有宽口径知识和现代科学创新意识的高级化工技术人才[2]。“化学工程”是传统工程专业,但当前本科培养存在不可忽视的问题,表现在:高校所学与企业需求脱节,授课内容陈旧,知识体系不合理,高层次人才贯通培养困难,培养的学生专业方向单一等。

本文讨论从过程系统工程(Process System Engineering,PSE)的观点出发,借助计算机辅助手段,将不同专业知识融合,以工程案例为推手,系统化呈现知识[3]。针对传统化工人才培养院系分工过于细化,笔者探讨了推动化学工程与工艺、过程装备与控制专业的交叉教学,践行不同院系学生的交流合作,为培养复合型人才提供一定的方法基础及教学经验[4]。

1 化学工程学科的发展过程

最早的化学工程(Chemical Engineering,ChE)培养方案是化学及机械工程学科的结合体,专业课定位为应用及工业化学。1915年,美国麻省理工大学A. D. Little提出“单元操作”的概念,即将复杂的化工过程归纳为若干的单元操作,如闪蒸、精馏、萃取、流体输送等,这标志着ChE发展成为一门独立于化学、机械工程的专门的学科。随后,教学的关注点集中在过程的物料、能量守恒及单元设备计算上,衍生出热力学、化工设备设计、反应动力学及催化反应器设计等课程。

ChE所涉单元操作均可进一步从介、微尺度(100~0.1 μm)抽象成物质、动量及能量的传递过程。1960年代形成《传递》[5]理论是该学科发展的又一个里程碑。接下来,基于相似原理的工程放大应用到反应器设计[6],计算机辅助的全流程模拟[7,8]等。这个阶段的ChE逐渐升华成工程科学(engineering science),教学内容理论化、抽象化,所涉工程问题一般化,ChE不再专指化学工业,类似的如冶金、造纸、发酵等过程也逐步囊括其中。

随着ChE课程的理论化、数学化,当前的教学普遍面临纵向不贯通、横向不系统的教学困境。显然,知识交叉与融合是未来ChE培养创新人才的着力点。因此,本文探讨基于PSE理念的教学改革,其核心目的是推动学科交叉融合,促进理工结合,推进跨院系、跨学科、跨专业培养工程人才。

2 基于PSE的化学工程学科改革

2.1 PSE理念

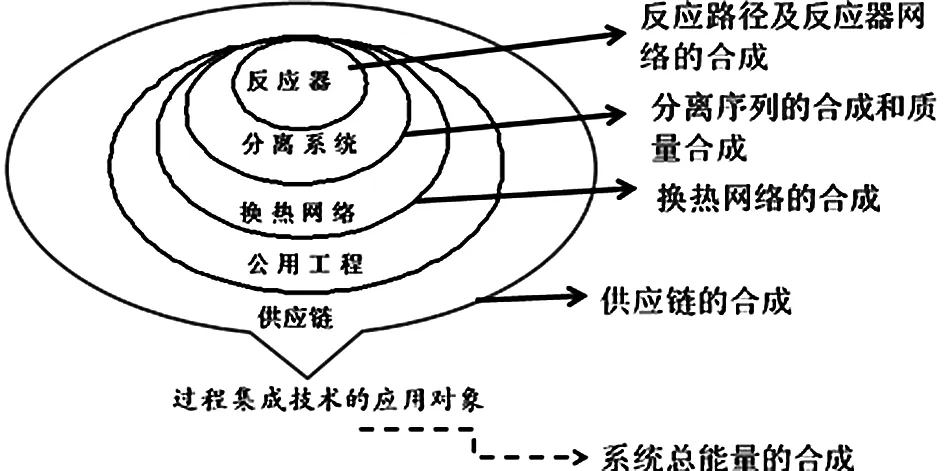

如图1所示,化工过程往往是通过反应获得目的产物,围绕着反应器需要进行原料处理及产品分离,甚至全厂能量管理及供应链优化。化工过程的设计和优化需要用到热力学、化工原理、三传一反、过程优化,甚至技术经济等知识。更重要地,还需将这些知识综合运用,并对具体工程问题给出合理的决策。

图1 化工过程的系统集成洋葱图

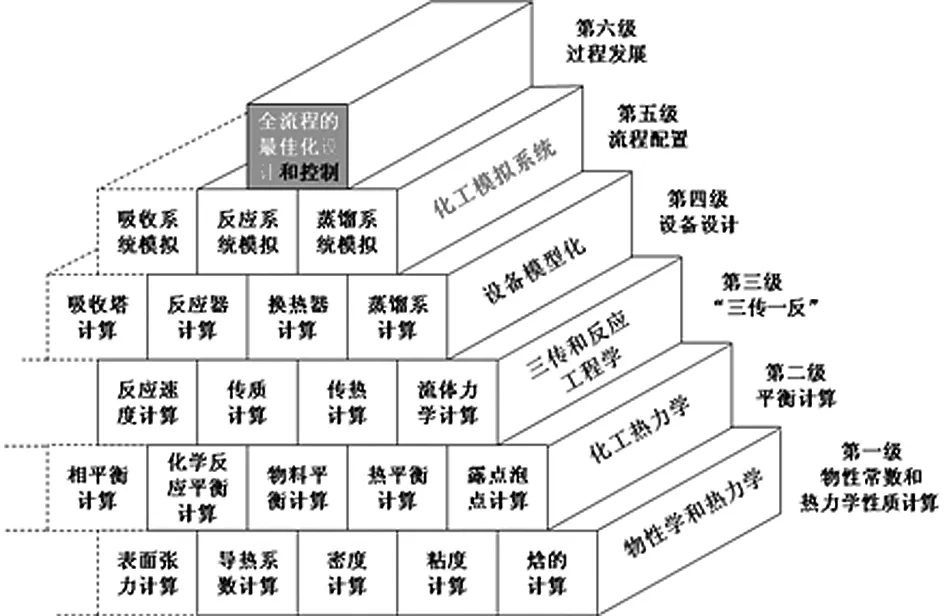

化工过程系统集成是一个ChE专业课知识运用和综合的过程,图2给出化工过程综合的知识体系关系图。但是,化工过程的模型化及计算求解过程不仅需要运用大量的ChE知识,还需要进行数学编程等,因此,化工过程的全流程模拟与分析是极具挑战的任务。Aspen Plus等流程模拟软件的出现为基于PSE理念进行ChE专业的横、纵向贯通提供了工具支持。

图2 化工过程系统综合的层次图

2.2 《化工过程分析与合成》课程介绍

为串联课程知识,对ChE专业建立系统观,1996年,北京化工大学、天津大学等高校修订培养方案,增设《化工过程分析与合成》(Analysis and Synthesis for Chemical Engineering Process,ASCEP)课程,并于2002年出版同名教材[9]。ASCEP是将PSE的理论和方法应用于化工领域的交叉学科。课程基于系统论中演绎与归纳这对辩证逻辑,分成过程分析与过程合成两个部分:过程分析探讨化工过程的稳/动态模拟,是自上而下(top-down)对化工过程系统进行解构;过程合成探索化工过程(数学上的)最优化、基于夹点技术的换热网络能量集成、分离序列综合优化,是自下而上(bottom-up)对过程单元进行构建。

该课程的目的是训练学生综合运用之前学习的专业知识的能力,将ChE专业知识用数学语言和计算机程序整合起来并加以运用。以过程系统为对象,传授《系统论》的概念、原理、方法和策略,培养学生发现主要矛盾和矛盾主要方面的能力,对工业实际问题的综合、抽象化能力,抽象思维和演绎分析的能力从技术经济的各个方面分析、解决实际问题的能力。

ASCEP课程在整个课程体系中具有承上启下的作用,一方面借助Aspen等流程模拟软件巩固学生之前学习的化学工程专业知识;另一方面激励学生运用这些专业知识去研究实际工程问题,梳理具体工艺的技术瓶颈,并利用有限资源和条件对过程系统集成优化,让学生具备整体的观点和全局优化的思想,能够进行过程系统的操作分析与设计,为后续的毕业设计,乃至工程实践打下坚实的理论基础和能动的解决实际问题的能力。

2.3 PSE理念下的跨学科教学改革

早期化工厂的工程人员分为工艺、设备、仪表等岗位,故高校专业也相应细化。以笔者所在学校为例,化工学院包含化学工程与工艺、过程装备与控制、轻化工及实验中心,各系之间相对独立。然而,随着工厂自动化水平的提高,尤其是工业大数据的广泛运用,企业对具有宽口径知识的复合型化工人才的诉求日益凸显。

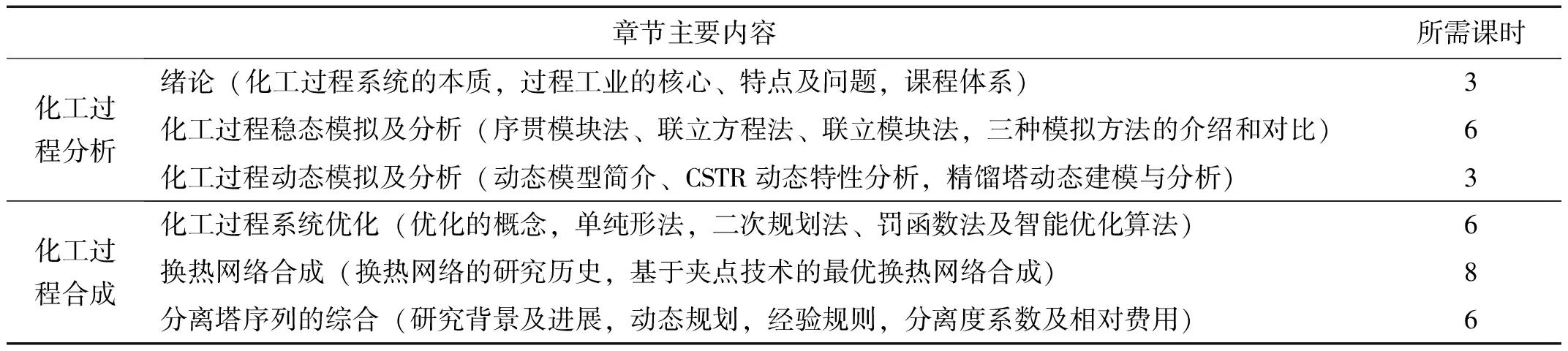

贯通培养需要跨院系、多学科的开放办学,工程师思维的培养,需要从企业诉求出发,即基于PSE的眼光看待化工问题。传统生产过程中工艺、设备及运行管控等部门共同决策的工程问题,在未来智慧工厂可能需要复合型人才快速决断。因此,本文基于ASCEP课程设置(表1),以精馏塔动态的模拟为出发点,探讨精馏塔工艺、设备及控制一体化教学方法。

表1 课程内容及课时安排

本文以典型的精馏过程为研究对象,基于ASCEP课程进行工艺、设备及控制相关知识的系统化呈现:精馏是一类典型的化工操作过程(《化工原理》,化学工程方向),精馏塔是一类典型的化工设备(《过程设备设计》,过程机械方向),而精馏塔的控制是其正常工作的必要条件(《过程控制工程》,过程控制方向)。通过本文精馏过程仿真平台的构建,将涉及到精馏的不同专业知识进行串联,并为不同专业背景的学生提供一个交叉学习及交流的平台。为便于后续的仿真平台介绍,本章节简要梳理精馏过程相关的知识点。

3 精馏过程的跨学科教学改革

3.1 精馏所涉课本知识点

3.1.1 工艺及水力学设计

《化工原理》课程详细介绍了逐板计算法分离理想二组分物系的过程,是学生必须掌握的核心知识点。对多组分、非理想物系的精馏设计,可通过Aspen Plus计算获得[10](《化工过程模拟》,化学工程与工艺专业)。假设原料为500 kmol/h的常温、常压物流,且n(苯)∶n(甲苯)∶n(二甲苯)=0.3∶0.4∶0.3,热力学方法选取RK-SOAVE,要求塔顶甲苯质量分数≤1.7%,塔釜苯质量分数≤5%。通过Winn-Undrewood- Gilliland关联方法设计获得初步设计结果,并使用RadFrac模块进行严格计算,在回流比为1.21,理论板29块,进料板第17块时,达到分离要求。

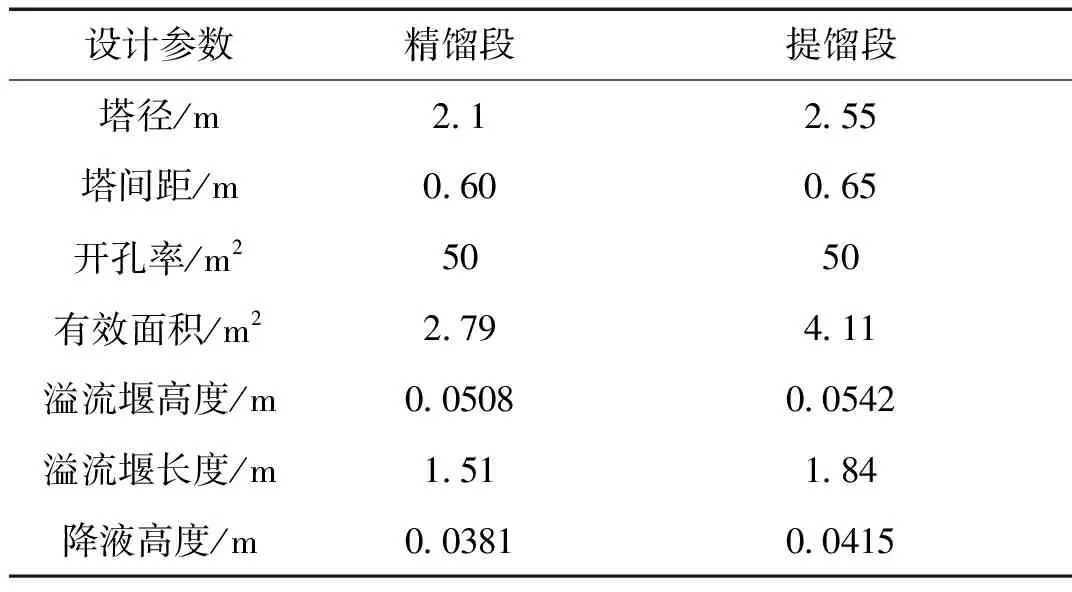

确定工艺后,需要对精馏塔进行水力学核算(《化工原理》,化学工程与工艺专业)。本例选用泡罩塔,由于回流比仅为1.21,精馏段及提馏段的液相流量差距较大,故采用变径塔设计。通过表2所示设计方案,各块塔板的水力学(液泛限,漏液限,塔板压降,降液管液位/塔间距)校核满足条件。

表2 变径塔的设备参数设计

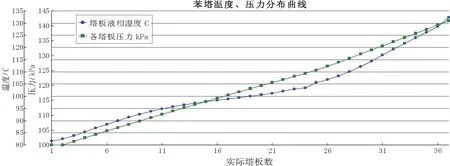

考虑到上述逐板计算法采用的是理论板,而实际精馏的传质推动力来自气、液相浓差,故使用rate-based迭代计算来更新各板的压降及Murphree效率。经核算,精馏段的塔板效率约为66%,提馏段约为89%。最终校核回流比1.23,实际板数为37块,进料板为第24块,此时的再沸器能耗为5610.3 kW,冷凝器移热 3846.4 kW,塔顶甲苯质量分数≤1.04%,塔釜苯质量分数为4.96%,达到设计要求。其温度及压差分布如图3所示。

图3 苯塔的液相温度、压差分布曲线

3.1.2 塔设备强度校核

基于上述工艺及水力学核算,对该塔进行设备设计[11](《过程设备设计》,化工过程机械专业)。依据NB/T 47041-2014规范,选择材料型号Q235-B,选用SW6-2011软件对塔的椭圆封头,裙座及壳体进行强度核算,确定该塔的名义厚度15 mm,允许内压0.9911 MPa。还需对变径塔的风载荷及地震载荷进行核算,计算组合应力,地脚螺栓及地脚螺栓座核算,焊接接头核算。最后,根据GB150.3-2011标准进行各个部件的液压试验、厚度及重量、压力及开孔补强校核。

3.1.3 精馏过程的动态模拟

实际运行的化工过程往往是随时间变化的,需要在了解精馏塔动态特性的基础上对其进行控制设计。精馏塔动态建模考虑液位、组分及热量的时间累积效应,形成多集中参数系统的常微分方程组,即动态的MESH方程组[7](《化工过程分析与合成》,化学工程与工艺专业)。由于本例塔板数达到37块,且相平衡及归一化条件导致模型复杂,因此使用计算机辅助手段,通过压差驱动获得Aspen Dynamics模型。本文运用该动态模型建立基于机理模型的动态仿真系统,并在此基础上进行精馏过程控制教学及仿真实践。

3.2 精馏仿真平台搭建

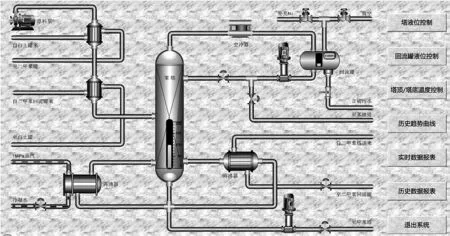

基于Aspen Dynamics建立的精馏塔机理模型,本文利用Matlab/Simulink研究该过程的输入-输出关系,通过OPC通讯,实现该机理模型与KingSCADA人机界面交互[12]。学生在此仿真平台下进行串级和解耦控制的操作与运用实践。

3.2.1 Aspen Dynamics-Simulink连接

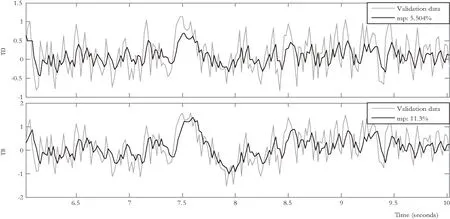

运用AMSimulation动态链接模块,将精馏塔动态模型与Simulink链接,该机理模型通过Matlab环境下的s语言调用如公式(1)所示。为研究精馏塔的解耦控制(《过程控制》,过程装备与控制专业),如图4所示。分别对该塔的回流量L及塔釜再沸热量Qr引入±10%与±5%的随机扰动,获取模拟数据(采样周期为0.02 h,时长10 h),以模拟实际工程数据。接下来,通过数据辨识的手段建立数据驱动模型,为方便后续控制运用,将系统设置为一阶的:

图4 苯塔模拟数据及训练结果

TDTB

(1)

进一步地为研究回流罐、塔釜的液位控制,用同样的方法获取液位及流量关系,并且训练得到二阶系统:

(2)

本节所述过程的传递函数为后续基于仿真平台的过程控制的教学实践提供支撑。

基于KingSCADA的精馏塔液位与温度控制系统,其上位机包括图形界面的绘制、变量的定义、基本动画的设计、趋势曲线配置、数据报表及报警窗配置、子画面的绘制等;下位机通过OPC技术与底层的Simulink通讯。

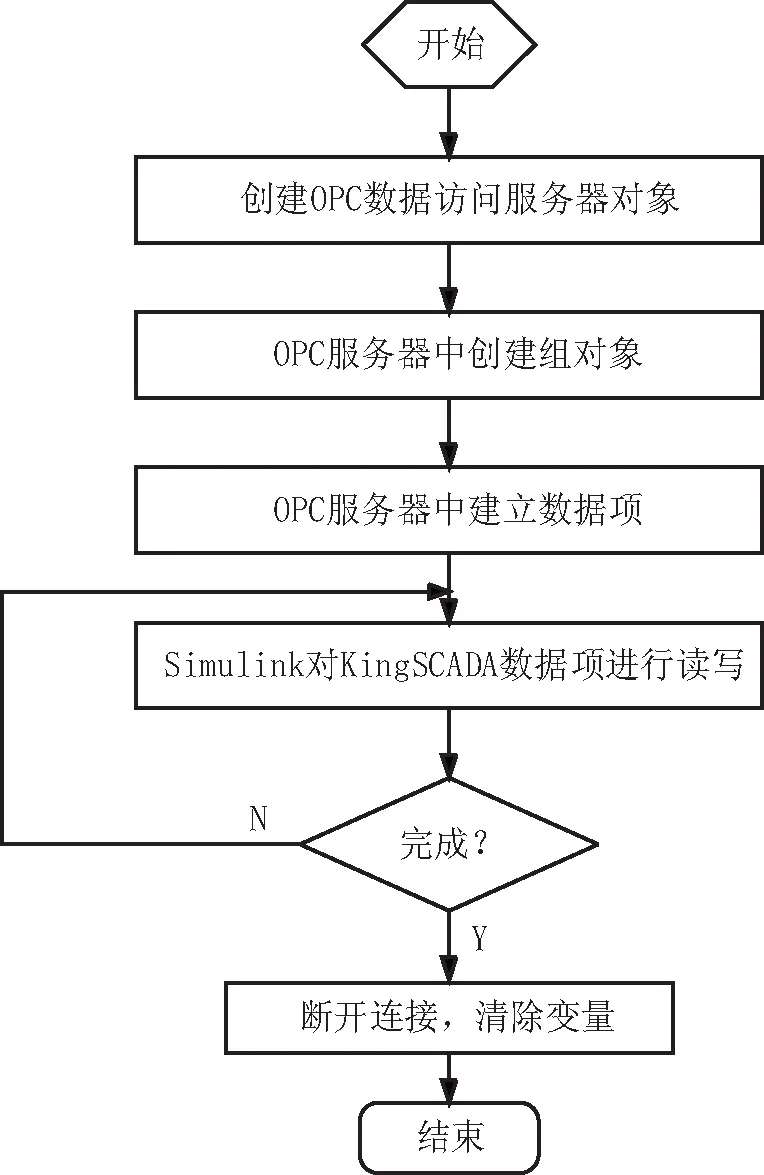

3.2.2 OPC通讯

在本仿真案例,用Aspen Dynamics-Simulink连接生成的数据模拟工程现场采集的数据,OPC提供了标准数据接口,可以实现KingSCADA与Simulink的数据读写和储存。其数据通信流程图如图5所示。通过OPC通讯技术将控制算法和人机界面相连,设计好相应参数,就可以进行实时监控。图6展示搭建好的精馏塔控制系统监控画面,可直接通过监控系统查看控制参数并进行实时控制。

图5 OPC通信流程图

图6 基于KingSCADA的苯塔人机操作界面

OPC度接口将来自KingSCADA的操控数据读入该仿真系统,而回流罐、塔釜液位及温度计算以后获得的输出,通过OPC写入上层的界面,并且呈现到KingSCADA相应的位置。那么,操作该平台的同学可以通过反馈的信息调整相应的操作及控制输入,实现人机交互。

3.3 教学实践

基于上述精仿真平台,可以进行典型精馏过程控制的实践教学(《过程控制》,过程装备与控制专业)。笔者所在单位的实践教学环节中(《工程实验》,过程装备与控制专业),需要学生掌握PID、串级和解耦控制的设计、参数整定及投运等,学生基于此平台完成典型的过程控制实践。

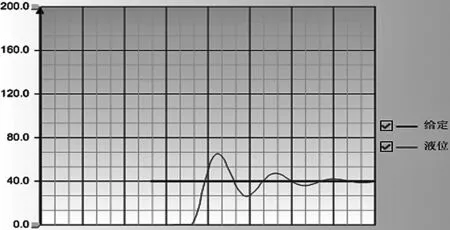

3.3.1 苯塔底液位-流量的PID控制实验

本例分别给出回流罐及塔釜液位-流量的传递函数,因此可以使用PID控制器进行两个液位的控制。学生需通过临界比例度法或经验试凑法确定相关PID参数及控制效果。图7为某同学的仿真结果,未使苯塔液位衰减比为4∶1,对该过程进行参数整定,确定未PI控制,且整定得Kp= 6.00,KI=2.00,Kd= 0。

图7 参数整定苯塔液位响应曲线

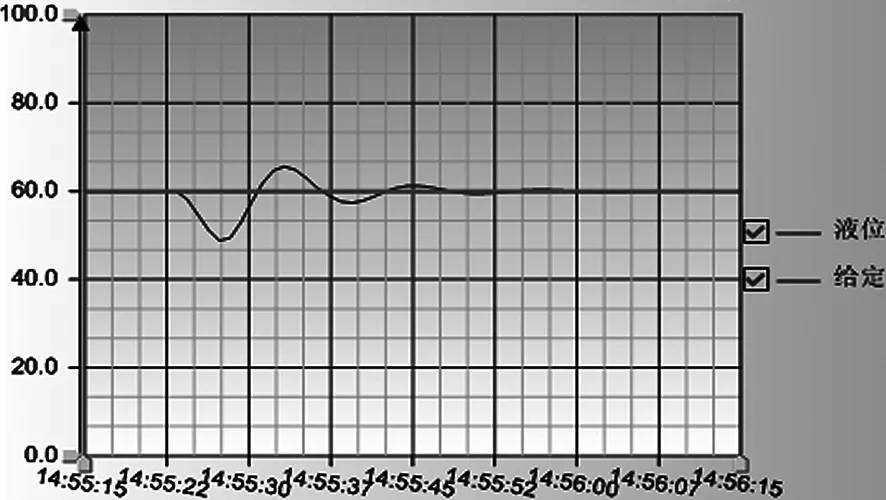

3.3.2 回流罐液位-流量串级控制实验

由于容量滞后及阀位-流量响应偏差,工业上液位通常采用串级控制。本仿真通过添加液位-压力信号转换环节来构建阀位-流量传递函数,形成串级控制的副回路。当副回路Kp取值较大,副回路快速响应,充当阀位-流量矫正器。此时,主回路具有鲁棒性。

仿真过程中,分别在主、副回路中设置干扰模块,并研究各回路的抗干扰能力。在副回路采用P控制(Kp=10.00),通过经验试凑法对系统进行参数整定,在主回路的整定参数为Kp=4.80,KI=4.76,Kd=0.40时,当主回路加入扰动时(即打开含硫污水排放阀,3 s后关闭),由图8可知,加入扰动后液位发生明显变化,最大偏差为11.20,约38 s后,重回稳态值。当在副回路加入扰动时(即打开回流管中的离心泵,增加冷凝液输送压力,使流出量增大,3 s后关闭),加入扰动后液位发生较小波动,偏差值为1.80,15 s后克服干扰,达到稳定值。

主回路添加扰动

副回路添加扰动图8 苯塔回流罐液位-流量控制仿真

3.3.3 精馏塔温度的解耦控制

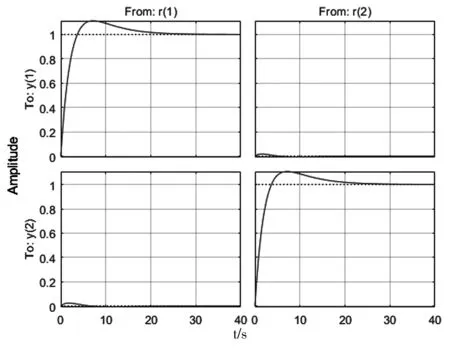

工业上精馏过程塔顶和塔釜的产品收率及纯度是通过控制温度来实现的,而精馏塔温度的控制是一个典型的多输入多输出(MIMO)问题。本例讨论使用(L,Qr)进行塔顶、塔釜温度控制,方程(1)给出该系统传递函数矩阵。如图9所示,解耦控制通过前馈补偿等手段,通过矩阵的对角化,把含有相互关联的多参数控制转化成相互独立的单输入-单输出控制过程。

在Simulink平台下,借助Looptune,可以实现超调量≤15%,响应时间≤20s及带宽0.4的自适应整定PID,相应的解耦控制相应如图9所示,发现主对角线上的阶跃相应占优,实现线下的解耦控制。

图9 经解耦的苯塔阶跃响应

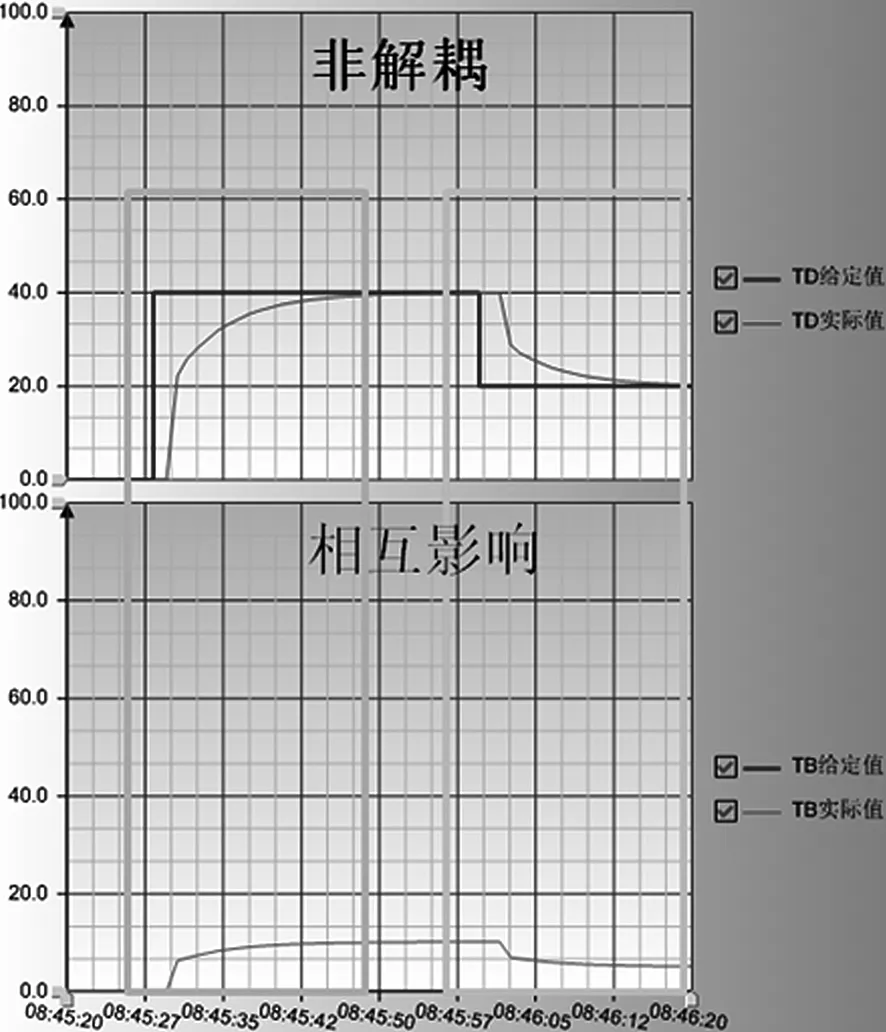

对于仿真平台上的在线解耦控制,打开主界面上的“塔顶/塔底温度控制系统”按钮,在此子界面进行联调。当打开非解耦开关,响应曲线如图10所示,设置TD控制器参数:Kp=2.00,KI=0.80,Kd=0.03,给定值为40.00;TB参数为0。发现仅控制塔顶温度TD时,塔底温度TB也会受到影响;当改变TB的参数:Kp=3.00,KI=1.00,Kd=0.20,设定值为20.0。发现塔顶温度TD也会变化。由该仿真结果可知,非解耦状态下,不同输入均影响的输出结果。

图10 非解耦下苯塔温度控制的仿真

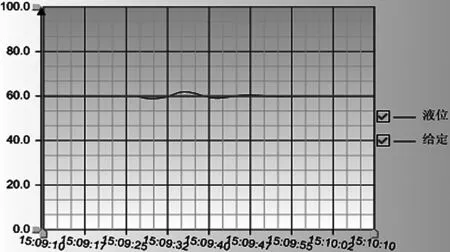

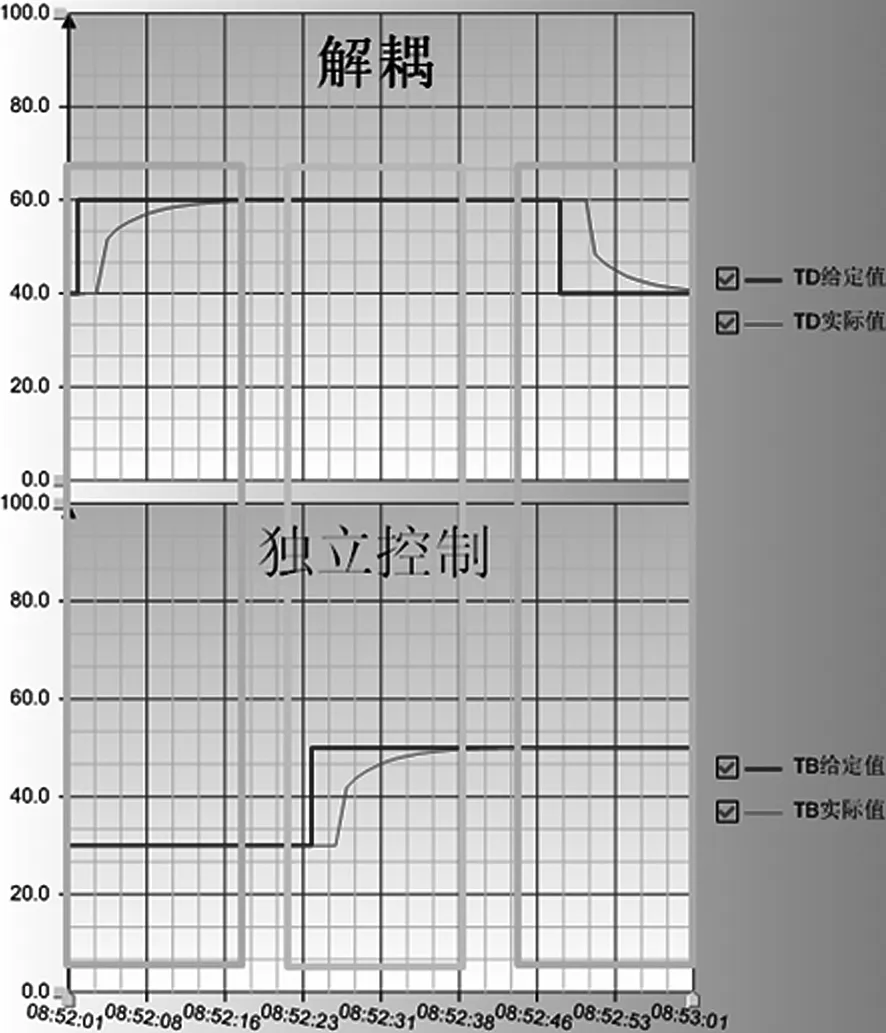

当打开解耦开关,响应曲线如图11所示,设置TD控制器参数:Kp=2.00,KI=0.80,Kd=0.03,给定值为40.0℃;TB参数不变。发现控制塔顶温度TD时,塔底温度TB稳定。当改变TB的参数:Kp=2.00,KI=0.80,Kd=0.03,给定值为40.0,发现塔顶温度TD不会变化;当TD与TB均处于稳态值40.0时,先后分别改变两温度控制器参数并将其给定值设置为60.0。由此可得,在解耦状态下,两回路间的耦合作用被解耦补偿器抵消,同时可知一个控制回路中若出现扰动,另一回路不受影响。

图11 解耦下苯塔温度控制的仿真

4 结论与展望

本文基于精馏塔的仿真平台构建及使用,探讨了潜在的化学工程、过程装备、控制及计算机专业的交叉融合教学实践。将精馏塔工艺核算,设备尺寸设计及校核,串级、解耦控制等知识点进行融合,着力推动化学工程与工艺和过程装备与控制的交叉专业教学。通过该平台的串联,不同专业背景的学生以小组为单位,通过工程项目的推进实现对已学知识的加深巩固,并且开拓视野,进一步学习更多的“工程经验”,这有助于学生学以致用,能积极培养学生发现问题、解决问题的工程师思维。教学实践中,学生对所涉及的工程项目表现出极大的兴趣,激发学生的求知欲望,通过学生主动学习、相互学习,极大促进他们自主思考的能力,为“智能化”人才培养提供一定的思路和借鉴。