旅大C油田某大斜度井尾管憋堵及卡挂情况处理与分析

袁毅章,刘 鹏,王丹阳,张启龙,乔中山

(1.中海油能源发展股份有限公司工程技术分公司,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300459)

随着钻井技术的发展,大位移井、大斜度井、水平井及小井眼大曲率侧钻井眼越来越多。在这些弯曲井眼中下入套管柱作业,经常会出现下放遇阻时,上提活动套管柱遇卡的情况。在渤海湾旅大C油田某大斜度井的前期钻井过程中,由于复杂的地质条件、井眼轨迹和地层预测不准等原因,发生了井漏,并进行了多次堵漏作业,但在 Ф177.8 mm 尾管下入过程中,又出现套管憋堵和阻卡的情况,且处理困难,严重影响了作业时效[1]。分析该井尾管阻卡原因,提出相应预防处理措施,对于该区块后期钻井施工作业具有重要的指导意义。

1 XX井基本概况

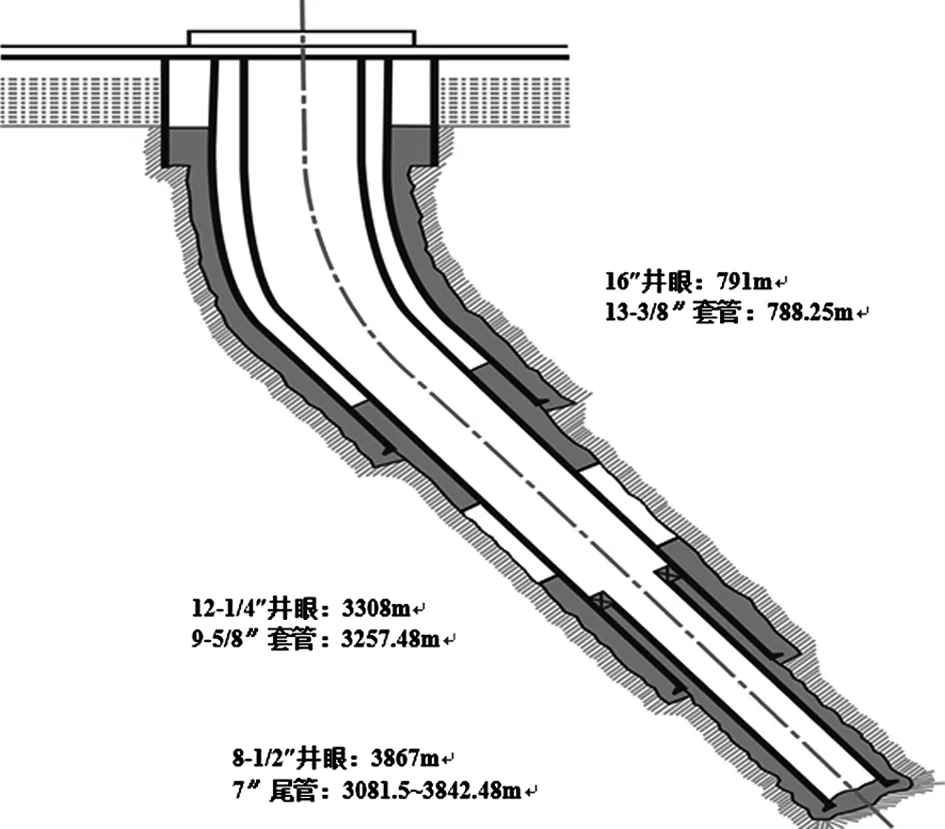

旅大C油田位于渤海辽东湾海域南部,构造位于辽东走滑构造带的南段,郯庐走滑断裂东支的转折端。主要含油层系为东一段、东二上段、东三段,常温常压油藏,具有高孔、高渗的物性特征[2-3]。为进一步提高东二下段、东三段Ⅲ油组目标砂体边部储量动用程度,XX井设计成一口生产井。其井身结构如图1所示。

图1 XX井井身结构图

该井设计完钻井深 4101 m,实际完钻井深 3867 m。第一次造斜点为 196 m,造斜率在1.67°~4.05°/30 m;第二次造斜点为 2934 m,最大井斜角61.46°,造斜率在1.12°~2.44°/30 m。采用密度1.21~1.33g/cm3的PEM钻井液开始三开8-1/2″钻进作业,三开钻进至 3867 m,发生井漏。进行二次堵漏作业后,鉴于已钻穿东营组主要目的层,且已满足完井作业需求,就地提前完钻。起钻至井口,做下入 Ф177.8 mm 尾管准备工作。

2 尾管憋堵和卡挂及处理过程

2.1 尾管憋堵及卡挂经过

1)正常下尾管。2021年4月30日,正常下7″(177.8 mm)尾管(3Cr-L80、CLS、29lb/ft)至 755 m,尾管内灌满钻井液。接着,连接斯伦贝谢尾管悬挂器总成,连接5-1/2″(139.7 mm)钻杆1柱,小排量打通循环,返出正常,累计循环663冲;测上提悬重 52 t,下放悬重 51 t。

2)下钻至套管鞋尝试打通憋压。下钻至 3237 m,钻杆内灌满钻井液;接顶驱,测上提悬重 143 t,下放悬重 95 t,旋转悬重 113 t。开泵尝试小排量打通,即憋压至 3 MPa,未见返出,停泵压力不降,检查地面循环系统正常;憋压至 5 MPa,停泵压力不降;起一柱钻杆,固井泵尝试憋压至 6.8 MPa(尾管挂坐挂压力 10.3 MPa),期间上下活动钻具,尝试憋通未果;继续以固井泵憋压至 8 MPa,未憋通,起钻检查钻具及尾管串。

3)起尾管串遇卡。起尾管串组合至 1054.53 m,悬重由正常 72 t 突增至 237 t,立即下放至顶驱悬重 25 t ,未放活。设置蹩停扭矩 24 kN·m,尝试开转,下放至悬重 60 t,转速 2 r/min,扭矩 18 kN·m,钻具未放活;下放至悬重 40 t,顶驱蹩停;释放扭矩,上提悬重至 65 t,开转顶驱蹩停,在悬重61~30 t 之间尝试开转,均未转活。

2.2 卡尾管处理过程

1)验封封隔器。关上闸板防喷器,固井泵对环空打压验尾管挂封隔器。以排量 0.4 bbl/min(63.6 L/min) 打压至 1 MPa,停泵后压力稳定不降,继续打压,压力快速上涨至 2 MPa,停泵后压力稳定不降,验证封隔器已经坐封。

2)上下活动机械解卡作业。下放至顶驱悬重 25 t,设置顶驱蹩停扭矩为 29.8 kN·m(尾管挂抗扭 33.8 kN·m),尝试开转,即蹩停,缓慢释放扭矩,期间悬重缓慢上升至 38 t,钻具缓慢下行至 1056.42 m 后无法继续下行。

上提悬重至 100 t,悬重缓慢下降至 83 t。继续上提钻具至遇卡点 1054.53 m,悬重迅速上涨至 100 t,钻具未活,下放钻具至悬重 30 t,钻具仍下行至 1056.42 m 后无法继续下行。

在悬重 100 t~36 t 上下活动钻具,钻具活动范围1054.53~1056.42 m 无变化;下放钻具悬重至 65 t,开转速 10 r/min,钻具下行至 1061.53 m 后无法继续下行(累计钻具下行7.00 m);期间间歇性释放扭矩,上提钻具至 100 t、120 t、150 t、180 t钻具无法上行。

3)大力上提解卡作业。阶梯性上提钻具悬重至 240 t,悬吊 5 min,下放钻具至顶驱悬重 25 t,稳定 3 min;重复操作10次。再次上提至 240 t,悬重突降至 130 t,钻具上行至 1054.53 m 后无法继续上行。释放扭矩,再次上提悬重至 240 t,悬重突降至 107 t,钻具上行,悬重维持在 107 t~132 t。

起钻至 755 m,拆甩、检查斯伦贝谢尾管挂。期间环空持续灌浆。尾管挂回接筒本体有1~2 mm 轻微环形螺旋划痕,销钉全部剪切,封隔器反向卡瓦片磨损变形,出井3片(共计6片),单片尺寸:长 9 cm×宽 6 cm×厚 1.2 cm。封隔器胶皮基本磨损殆尽,悬挂器所有销钉均已剪断,悬挂器表面有明显划痕。继续起甩尾管串组合,尾管及扶正器全部出井。

3 尾管憋堵与卡挂原因分析

3.1 尾管憋堵原因

钻井过程中发生井漏,经过2次堵漏作业后,井况稳定基本无漏失。尾管堵塞的主要原因:1)循环系统管线、弯角内的堵漏材料没有筛除干净,导致循环期间在球座、2#浮箍处堆积越来越多;2)接尾管挂循环后,下钻至管鞋再次循环,两次间隔时间较长,重晶石逐渐沉淀,最终造成浮箍处被堵塞[4]。

3.2 起钻速度过快

起钻速度过快产生的抽吸作用力可能会导致封隔器意外坐封。根据起钻曲线,假设每柱钻具的长度为 28 m,在管柱遇卡前几柱,上提每柱最少耗时 35 s,最大 84 s,折算成管柱上提平均速度为 0.8 m/s 和 0.334 m/s,封隔器理论允许最大过流速度为 15 bbl/min(2385 L/min),相当于起钻速度允许最大值 2.548 m/s。在管柱遇卡并且憋堵时,管柱上提速度并未超过封隔器理论允许的最大上提速度,封隔器胶筒因环空液体冲涮、抽吸破坏而意外坐封的可能性很低。

3.3 井下温度变化

该款封隔器的橡胶材质为氢化丁腈橡胶(HNBR),其耐温等级为4~162 ℃,在这个范围内胶筒和其他组件不会发生变形或膨胀[5]。井下泥浆温度最高 70 ℃,遇卡时封隔器距离井口只有 295 m,井下温度不会超过 70 ℃。分析封隔器胶筒的适用温度范围完全可以满足现场井下泥浆温度的要求,胶皮等组件不会因温度作用而发生膨胀或变形,进而导致封隔器意外坐封的可能性很低。

3.4 封隔器卡瓦被损坏或自身质量问题

封隔器卡瓦为一体式卡瓦,其材质为高硬度合金钢,比常规钢材较脆。卡瓦片之间连接环的厚度为 2.54 mm,宽度为 54 mm,中间弱点宽度为 13 mm,弱点轴向剪切力8吨。在以往作业案例中,出现过因吊装过程中硬物直接撞击卡瓦而导致卡瓦环断裂的情形。本井作业前,检查了封隔器两排剪切销钉、封隔器卡瓦环等;销钉装配到位,卡瓦牙状态良好;封隔器胶筒及组件外观状态良好,胶筒未发生微膨胀。使用的型号为PV-3封隔器为2019年3月份生产,同类型的封隔器已经在渤海地区成功应用了10年;2019年3月生产的同批次的封隔器到货20个,已经成功入井17个,并未出现产品质量问题。工厂质检报告以及工具库房组装及入井前外观检查未见异常,封隔器卡瓦及胶筒组件均未见明显裂纹及可能的磕痕。如果封隔器卡瓦突然断裂,理论上可能导致封隔器在起钻通过套管接箍位置时意外坐挂、坐封进而使管柱遇卡。

3.5 井下异物硬卡回接筒

封隔器卡瓦上下本体管柱居中时单边间隙 4.25 mm,卡瓦片座挂前外径 209 mm,厚度 12 mm,封隔器座挂前后,上下活动管柱时,卡瓦片不可能发生翻滚,更不可能脱离此间隙,不会进入上部回接筒或下部悬挂器环空间隙内;回接筒外表螺旋状宽压痕不是封隔器卡瓦所致,压痕宽度与卡瓦片宽度 60 mm 不相符。结合封隔器坐封原理,起钻过程中若尾管挂总成遭遇异物硬卡,快速起钻的瞬时作用力会通过回接筒传递使封隔器销钉剪切进而坐封,当过提力超过封隔器最大坐挂能力79 t后封隔器卡瓦牙会逐步受损,处理复杂情况期间反复旋转憋扭上下活动最终使卡瓦完全破坏,最终得以将尾管起出。鉴于此,井下异物硬卡导致封隔器坐封的可能性最大[6]。

4 结论与认识

1)细化作业程序。所有尾管挂作业,严格要求每 500 m 或每 3 h 打通循环。针对堵漏过的井,下尾管灌浆要求使用新浆且下尾管前严格排查、清洗流程,确认管路流程内无任何堵漏材料残留。

2)入井前严格检查工具。确认所有销钉安装到位,胶皮卡瓦均无损伤、拍照存档。后续尾管挂工具包装/运输时使用专用硬质护套,保护封隔器胶皮、卡瓦等关键部位,吊装时,工程师全程值守,规避潜在磕碰风险。同时,在作业指令上明确套管内起下钻速度要求(0.2~0.3 m/s),操作平稳,遇阻过提/下压不超过 5 t。

3)建议补充完善在异常复杂作业下工具不能解卡切割芯轴的回收方案和套铣封隔器卡瓦的应急预案等。