离心泵运转稳定性分析

阎奕辰,张鸿文,王文鑫,孙建路,王 圣

(中海石油(中国)有限公司秦皇岛32-6/渤中作业公司,天津 300450)

离心泵是一类通过叶轮旋转生成的离心力来完成流体输送的机械装置。离心泵在石油化工行业中得到了十分广泛的应用。由于石化行业生产对于过程连续性具有极高的要求,且生产过程中的流体总量与压力较大,部分流体具有一定的黏性与腐蚀性,若离心泵出现异常故障,可能会引发一系列的连锁效应,造成严重的后果,因此需要重点保证离心泵的运转稳定性与可靠性。离心泵运转过程中,若振动过大,会严重影响其性能与安全性。通过分析离心泵的结构与工作原理发现引起振动的主要原因是由于其内部转子的旋转。若转子旋转频率与其自然频率相近时,会因共振而加剧振动幅度,严重的,可能会造成离心泵转子失效。由此可见,探究离心泵转子旋转过程中的振动规律与影响离心泵运转稳定性的因素,进而采取针对性的优化措施降低离心泵转子的振动,对于提高离心泵运转稳定性,延长其使用寿命,进而保障我国石油化工行业的发展具有重要的价值。

1 离心泵运转稳定性概述

通过查阅有关学者对离心泵结构、工作原理,以及运行过程中振动规律的相关研究发现,目前可以通过理论分析与计算、试验检测,以及计算机仿真分析等方法来完成离心泵运转稳定性的分析,特别是,近年来FEA仿真分析的发展与应用,更是有效提高了离心泵运转稳定性分析的可操作性与可靠性[1]。通过导入离心泵结构模型与运行参数,可以模拟其真实运行场景,建立转子运转过程的振动分析模型与离心泵运转稳定性分析模型,从而解决传统理论分析与计算中存在的效率低下、结果可靠性不足,以及方程漏根等问题,从而大大提高了离心泵运转稳定性分析的准确性。在石化工程实践中,常使用ANSYS软件来进行离心泵运转稳定性的FEA分析。采用模态分析的方式可以掌握离心泵转子运转过程中的振动规律,从而能够为离心泵结构的优化、转子的安装与维护等提供参考。

2 离心泵运转稳定性分析的预处理

2.1 构建转子三维模型

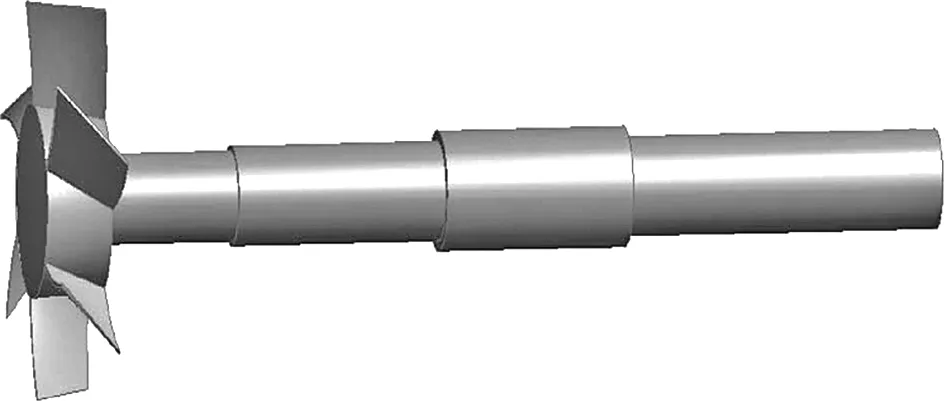

假定以石油化工行业中常用的A型离心泵为研究对象,以该离心泵的结构为依据,使用Solid works软件创建该A型离心泵转子3D模型,得到的效果图如图1所示。

图1 离心泵转子3D模型

需要说明的是,由于离心泵转子外形相对复杂,直接使用Solid works软件建模,可能会在一定程度上影响FEA分析的准确性,还会延长FEA分析的时间,因此可以对其进行适当的简化,保留其中的关键结构信息,剔除倒角与圆弧过度等对FEA分析结果影响较小的工艺结构。

2.2 定义材质与划分网格线

创建离心泵转子的3D模型后,导出ANSYS FEA仿真模拟软件,可以直接识别属性为.igs的文件。解析完成后检查是否存在不合理的地方,检查无异常情况后可以定义转子的材料属性。假如定义使用HT200作为离心泵转子叶片的材料,可知弹性模量是 1.22×105MPa,泊松比是0.25,密度是 7.8×103kg/m3。离心泵转子多采用45号钢,泊松比是0.3,密度是 7.8×103kg/m3,弹性模量是 2.1×105MPa。

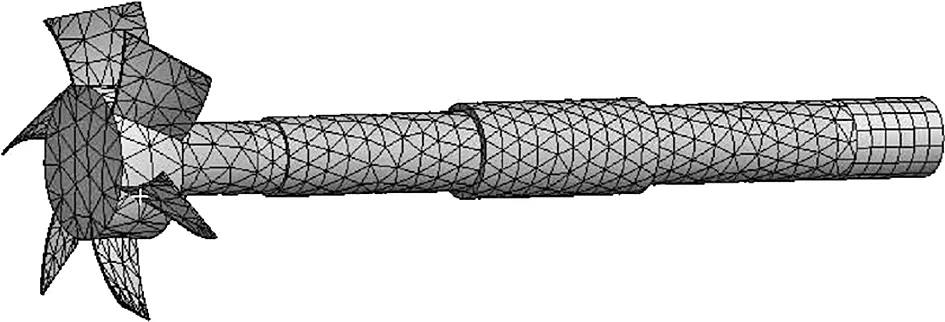

材质属性定义完成后,应确定划分网格的方法。使用自由网格划分法,可以有效降低FEA软件仿真过程中出现技术性失误的可能性,因此采用该方法划分网格,可以得到较好的效果。使用自由划分法对离心泵转子的3D模型进行划分网格后,得到图2所示的效果图。

图2 转子3D模型网格划分效果图

2.3 引入约束条件

为了准确掌握不同转速条件下离心泵的运转稳定性情况,需要在进行FEA仿真分析时合理地引入一些约束条件。其中,离心泵运转过程中转子的约束条件主要为模态分析自由度与支承处的刚度阻尼[2]。为了方便计算与分析,将刚度阻尼简化为刚度与弹性阻尼两项参数。在上述材质与离心泵类型条件下,转子支承处的刚度值是 1.05×107N/m,弹性阻尼是 2.0×103N·s/m。进行转子的动态仿真时,启动FEA的Connections后新增刚度值与弹性阻尼值两项参数,Ground to solid约束的类型选择Beam。定义约束条件后,按照先后顺序将离心泵转速设置为 3000 r/min、3500 r/min 、 4000 r/min,然后进行该三阶转速条件下的运转稳定性仿真分析。

3 离心泵运转稳定性仿真结果分析

3.1 离心泵运转振型分析

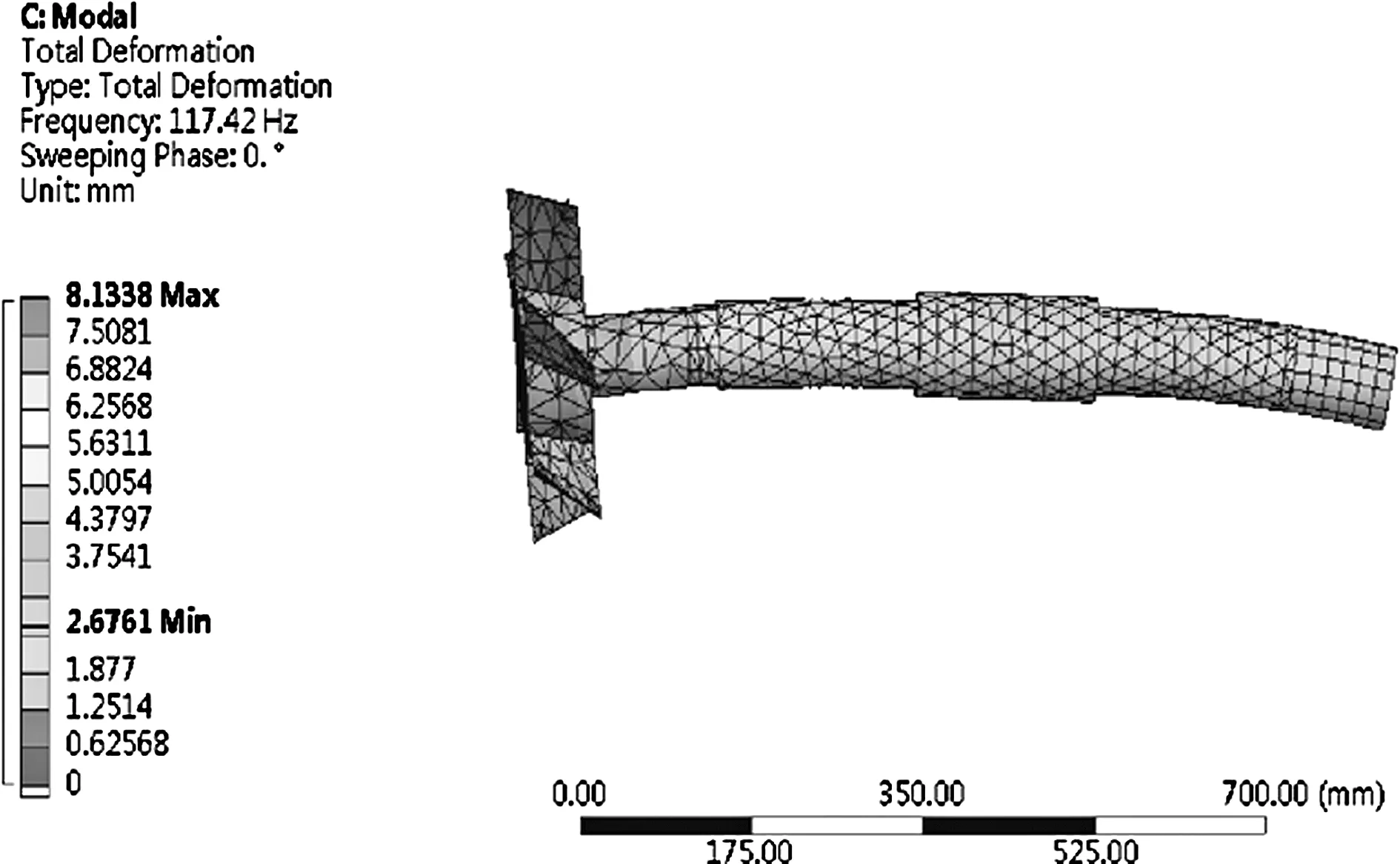

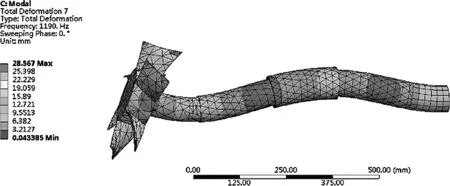

离心泵转子的运转稳定性FEA仿真预处理完成后,打开ANSYS软件的求解器功能,实施对离心泵转子的模态解析。模态解析结束后分别导出转子的一阶、二阶、三阶模态振型,得到如图3所示的振型云图。

由图3看出,在一阶振型中,转子会朝着弓形的趋势变形,最大形变位置位于转子的叶轮位置,变形量为 8.13 mm;最小变形位置位于转子轴末端处,变形量为 2.67 mm。二阶振型云图中,转子具有一定程度朝S形变化的趋势,变形最大的位置位于转子叶轮处,变形量为 11.22 mm;变形最小的位置位于转子轴端处,变形量为 0.05 mm。三阶阵型云图中,变形趋势与一阶振型相似,但变形量相对较大,变形最明显的位置位于转子叶轮处,变形量为 28.56 mm;变形最小的位置位于转子轴端处,变形量为 0.04 mm。

(a)一阶振型云图

(c) 三阶振型云图

3.2 支承刚度对离心泵运转稳定性的影响分析

影响离心泵运转稳定性的因素主要有转子支承刚度、转子系统的支撑位置,以及转子的位置等。就某一离心泵而言,其转子的结构设计、在离心泵中所处的位置,以及转子支承结构的位置都是固定不变的,因此在现实中仅可通过改变离心泵转子系统的支撑刚度来优化离心泵的运转稳定性[3]。

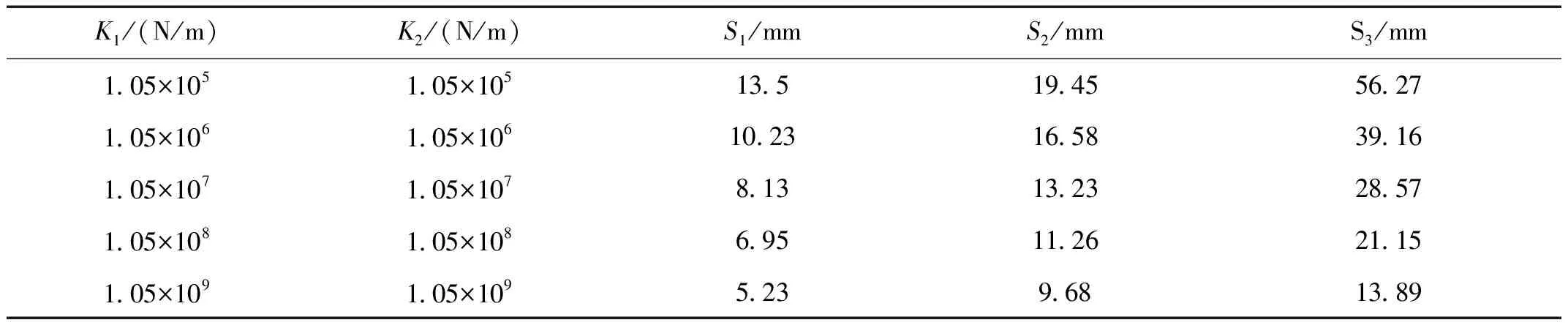

打开ANSYS FEA模拟仿真软件中的模态分析单元,再次定义离心泵转子系统支承部件的Ground to solid刚度。初始条件下,转子系统支承部件刚度是 1.05×107N/m,然后依次将其调整为 1.05×105N/m、1.05×106N/m、1.05×108N/m、1.05×109N/m ,并在这几种支承刚度条件下实施模态分析,导出转子系统的一阶振型、二阶振型,以及三阶振型的最大位移分别为S1、S2和S3,得到不同支承刚度对应的转子振型位移。如表1所示。

表1 不同支承刚度对应的转子振型的最大位移

分析表1中的数据知道,当转子支承部件的刚度变大时,一阶、二阶以及三阶振型中的最大位移值显著降低,转子支承部件的刚度从 1.05×107N/m 增大到 1.05×108N/m 时,一阶振型中转子最大位移减少了 8.27 mm,二阶振型中最大位移减少了 9.77 mm,三阶振型中最大位移减少了 42.38 mm。

通过以上仿真分析发现,若离心泵运转过程中发生共振现象,会造成十分明显的变形,且变形量会随着振型阶数的增大而增大;离心泵转子系统支承部件的刚度越大,转子旋转时的振动越弱,离心泵运转的稳定性也就越好。

4 结论

离心泵作为重要的流体输运设备,随着石化产业的发展得到了广泛的应用。离心泵运转过程中的振动问题,会严重影响其工作性能、安全性以及使用寿命。本文通过FEA分析,探究了离心泵运转过程中转子振型与振动影响的模拟仿真和转子支承刚度对离心泵运转稳定性影响的模拟仿真,发现不同振型对应的转子振动趋势存在一定的差异;支撑离心泵转子的构件刚度越好,则离心泵运转振动情况越好,离心泵的运转稳定性也越好。因此,可以通过提高离心泵转子支撑部件刚度的方式来优化离心泵的运转稳定性,进而保障石油化工生产的可靠性。